技术摘要:

本发明公开了一种短流程V法造型工艺,首先制作模型,将其开口向下放置在预留有抽气孔的平板上;用厚度0.02mm的高压聚乙烯薄膜膜套套装在模型上;启动真空泵对模型抽真空,使外套紧贴到模型外表面上;喷涂耐高温涂料;将制作完成的模型开口向上放入充填有干砂的砂箱中, 全部

背景技术:

V法铸造是一种真空密封造型铸造工艺,也叫真空密封造型法,简称V法 (Vacuummolding)。是采用无粘结剂的干砂作为造型材料,利用塑料薄膜密封一种特制的砂 箱,并依靠真空泵抽出型内空气,造成铸型内外压力差,使干砂紧实,以形成所需型腔进行 金属液浇注而获得铸件的一种铸造方法。 V法造型工艺起源于日本,之后在世界范围内得到迅速的发展。中国是在20世纪80 年代初引进的此项技术,因其所需投资少,效率高,铸件表面质量高而迅速取代了部分粘土 砂造型工艺;同时由于其在经济效益方面的优越性在一定范围内取代了树脂砂、水玻璃砂 的生产。随着科技工作者对该方法的深入研究,利用V发造型已生产出铸钢件、球磨铸铁件、 铝合金制品等铸造产品。 目前采用的V法造型工艺大致包括以下步骤:首先按照设计尺寸预制模型,完成后 的模型开口向下放在负压箱上;托膜车将铸造膜送入烤膜器框架上,经过加热使铸造膜软 化,软化后的铸造膜下落到预制的模型上;开启真空泵,通过负压箱抽出模型内空气,使铸 造膜贴覆在模型表面;在铸造膜外喷耐高温涂料;将带有铸造膜和耐高温涂料的模型开口 向上放入充填有干砂的砂箱中,干砂振捣平实后砂箱表面采用薄膜进行封闭;采用真空泵 将砂箱内干砂中的空气抽出,留出冒口然后用胶带封冒口和砂箱边沿,得到符合要求的型 腔。 由于V法铸造的优越性,在2010年左右耐材行业将其引用过来用于生产玻璃窑炉 的内衬--熔铸耐火材料。目前的铸型工艺中使用的铸造膜为EVA负压铸造膜(如武汉恒德科 技有限公司、北京市永生运佳包装材料有限公司等生产),厚度一般在0.1~0.3mm左右(厚度 ≥0.3mm的为超厚型,厚度≤0.1mm的为超薄型)。从原理上来说,用于熔铸耐火材料的铸造 膜应越薄越好,但是超薄型铸造膜加热软化的温度不宜控制,铸造膜厚时贴覆性不好,较薄 时易烂,而且加热软化后的覆膜上表面保持原厚度,侧面的铸造膜会向下拉伸使厚度变薄, 当抽真空时底部边角位置极易撕烂,即使不烂浇注时也会出现铸件底部气孔多、表面发黑 等影响铸件质量的问题;而浇注时冒出的黑烟不能收集处理,只能使其直排在大气中,给环 境造成了污染。这已成为本领域技术人员亟待解决却久而未决的技术难题。

技术实现要素:

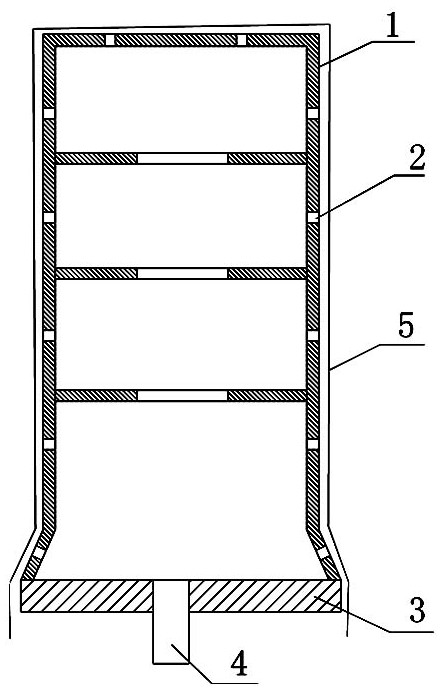

本发明的目的在于针对上述现有技术所存在的缺陷,提供一种短流程V法造型工 艺,很好的解决了冒黑烟和铸件气孔多、表面发黑的技术问题。 为实现上述目的,本发明可采取下述技术方案: 本发明所述的短流程V法造型工艺,包括以下具体步骤: 第一步,按图纸尺寸制作好模型,并将其开口向下放置在平板上,平板的中心处预留通 3 CN 111604475 A 说 明 书 2/3 页 孔,与真空泵抽气管相连; 第二步,采用厚度0.02mm的高压聚乙烯薄膜按放置在平板上的模型外轮廓制作外套, 并将其套装在模型上,底边沿延伸至平板下; 第三步,启动真空泵对模型抽真空,使外套紧贴到模型外表面上;喷涂耐高温涂料; 第四步,将第三步制作完成的模型开口向上放入充填有干砂的砂箱中,干砂振捣平实 后砂箱表面采用封口膜进行封闭; 第五步,用真空泵将砂箱内干砂中的空气抽出,留出冒口,封口膜与周边的高压聚乙烯 薄膜自动贴合; 第六步,取出模型,得到符合要求的型腔。 第一步中制作的模型侧边均开设有吸膜孔;为避免抽真空时模型内陷变形,在其 内部设置有支撑板,支撑板上开设有透气孔;制作完成的模型较成品铸件加大1%缩尺和2~ 3mm加工量。 第四步所用的封口膜采用厚度0.004~0.006mm的PE膜,可采用常见的聚乙烯农用 微地膜。 本发明的优点在于创造性的采用厚度0.02mm的高压聚乙烯薄膜(高压聚乙烯也称 低密度聚乙烯,简称LDPE)替代了常规使用的EVA负压铸造膜,降低了薄膜的使用成本(EVA 负压铸造膜28000~38000元/吨,高压聚乙烯薄膜仅20000~25000元/吨),且较薄的高压聚乙 烯薄膜柔软性和贴覆性更好,无需加热即可直接使用,节省了传统造型所必须的托膜车、烤 膜器、负压箱等设备;封口膜采用价格更加低廉的超薄PE膜(8~9元/kg),使用时与冒口处的 高压聚乙烯薄膜直接吸附在一起,省去了用胶带封冒口和砂箱边沿的工序;浇注时,铸件不 会出现气孔或气孔率很低,而高压聚乙烯薄膜燃烧后不会出现黑烟,不仅保护了环境,且不 会使铸件表面发黑,提高了铸件的成品率。 附图说明 图1、图2、图3是采用本发明造型方法制作型腔的示意图。