技术摘要:

本发明涉及金属表面处理技术领域,尤其涉及的是一种马氏体不锈钢表面硬化剂及其制备方法和应用方法。其技术要点如下:按照重量份数计算,包括如下组分:硼砂熔盐20~30份、硼粉10~16份、碳量子点5~8份。本发明通过将渗金属处理与离子氮化技术相结合,对马氏体不锈钢进行 全部

背景技术:

马氏体不锈钢因具有良好的强度、塑性、韧性,冷热压力加工性能好等优势,从而 在工业、民用、国防等领域中得到了广泛的应用。但是,受表面硬度低、耐磨性差等缺点的制 约,马氏体不锈钢一般不能用于制作滑动摩擦零部件,其更广泛地使用受到限制。基于摩擦 磨损始发生于材料表面,已有研究表明,借助表面技术可有效提高马氏体不锈钢的耐磨性。 选用合适的表面处理技术对于拓展马氏体不锈钢作为摩擦材料的应用具有显著意义。 目前,采用较多的是离子氮化处理技术,它是一种将氮原子渗入金属表层使金属 表面改变化学成分和显微结构的离子化学热处理工艺。经过离子渗氮后的工件表面,可以 形成一层致密的化合物层,这种化合物层具有较高的硬度和表面耐磨性,可以大大提高金 属工件的使用寿命,因此得到了广泛的应用。 但是,经过研究测试发现,经过氮化处理后的马氏体不锈钢,其表面硬度1000HV左 右,难以满足高耐磨性能的要求。同时马氏体不锈钢单独进行渗金属工艺,经过测试发现表 面硬度无法满足更高端的耐磨要求。 有鉴于上述现有的合金表面处理技术中存在的缺陷,本发明人基于从事此类产品 设计制造多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期创 设一种马氏体不锈钢表面硬化剂及其制备方法和应用方法,通过将渗金属处理与离子氮化 技术相结合,对马氏体不锈钢表面进行复合处理,可使马氏体不锈钢基体表面硬度达到 1500-2000HV,同时,马氏体不锈钢基体的心部硬度变化不大,即在保持心部韧性的同时增 加表面的耐磨性。经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实 用价值的本发明。

技术实现要素:

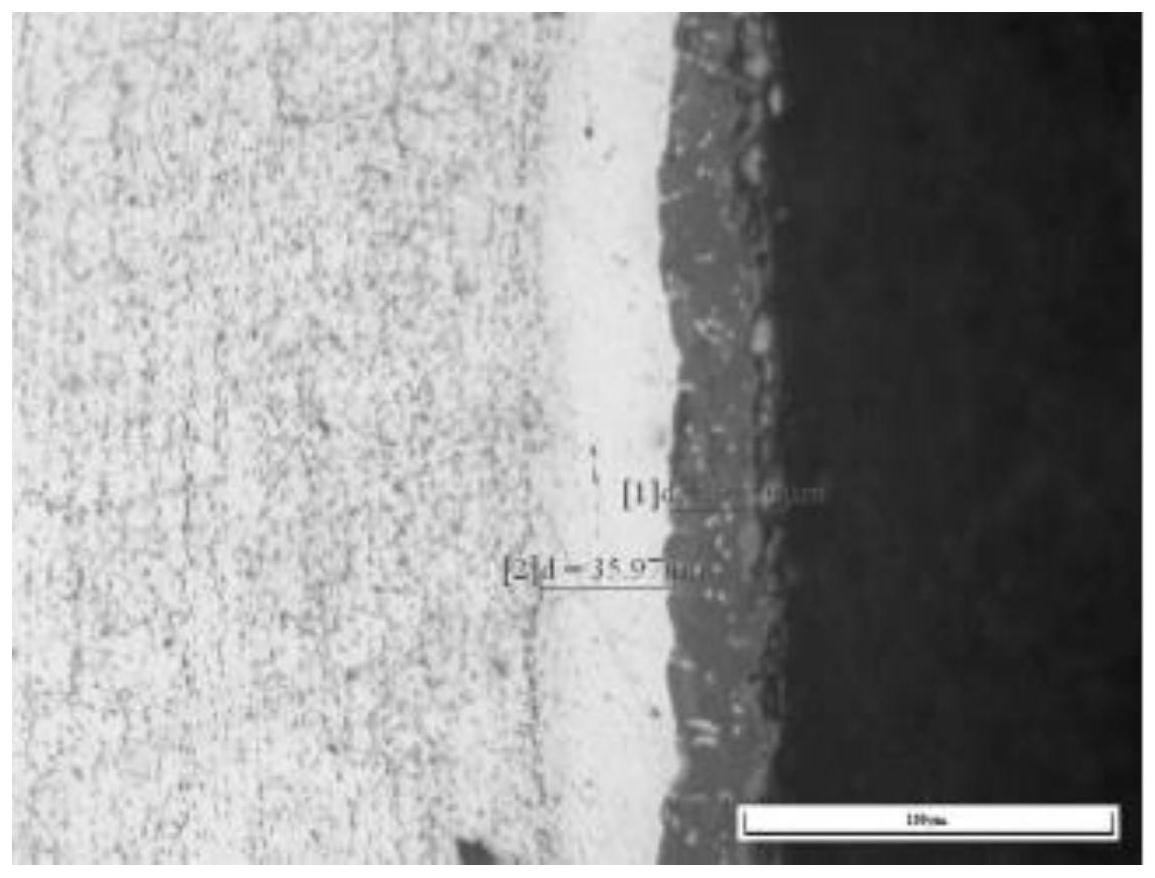

本发明的第一个目的是提供一种马氏体不锈钢表面硬化剂,通过碳氮硼共渗,细 化奥氏体的晶粒,达到“外刚内韧”的效果,使表面硬度提高到1500-2000HV,同时又能保留 马氏体不锈钢基体心部的韧性,满足更高的耐磨要求。 本发明的上述技术目的是通过以下技术方案得以实现的: 本发明提供的一种马氏体不锈钢表面硬化剂,按照重量份数计算,包括如下组分:硼砂 熔盐 20~30份、硼粉 10~16份、碳量子点 5~8份。硼粉的加入,在高温下能够与铁生成具有 顺磁性的晶体FeB、Fe3B4和FeB2,这些晶体的硬度极高,能够有效提升金属表面的硬度的同 时,防止碳、氮等元素的进一步渗入,保证了金属内部的韧性;碳量子点具有高活性的特点, 进入金属内部后,奥氏体转变为马氏体和残留奥氏体,碳量子点的粒径较小,能够从马氏体 中分配至残留奥氏体,形成富碳残留的奥氏体,有效提高合金钢的塑韧性。 3 CN 111593296 A 说 明 书 2/7 页 进一步的,硼砂熔盐是金属硼酸盐,其中的金属离子为钒、铌、铬、钛或锰中的任意 一种或几种的混合物。当金属离子为锰的时候,能够在高温下,在金属内部形成Fe-B-Mn晶 体体系,在这个体系中,硼形成“之”字链,铁和锰占据链的端点位置,在受热时,“之”字链的 压缩程度小,具有更高的强度和硬度,而铁和锰之间由于Sp轨道杂化,从开始的软磁性发展 为铁磁性,具有大的磁滞回性,弱化周边晶粒之间的界限,进一步提高金属表面的硬度。 进一步的,碳量子点为氮掺杂碳量子点。氮掺杂碳量子点的活性更高,且能够实现 碳氮共渗,其中,氮提高了碳的渗透速率,而碳量子点也提高了氮的活性,碳氮之间形成协 同作用,大幅提高了碳氮的渗透速率,由于渗透速率的提高,渗层中形成了弥散分布的渗碳 体和碳氮铁化合物,碳氮铁化合物的存在弥补了渗碳体与金属晶体之间存在的裂缝缺陷, 从而提高了合金钢的耐疲劳度。 进一步的,氮掺杂碳量子点中,酰氯化柠檬酸为碳源,聚乙烯亚胺为氮掺杂分子。 进一步的,马氏体不锈钢为2Cr13,9Cr18钢,4Cr13钢等马氏体不锈钢。 本发明的第二个目的是提供一种马氏体不锈钢表面硬化剂的制备方法,具有同样 的效果。 本发明的上述技术效果是由以下技术方案实现的: 本发明提供的一种马氏体不锈钢表面硬化剂的制备方法,包括如下操作步骤: S1. 制备碳量子点; S2. 将碳量子点与硼砂熔盐混合搅拌,得到混合物A; S3. 向混合物A中加入硼粉,得到所述马氏体不锈钢表面硬化剂。 本发明的第三个目的是提供一种马氏体不锈钢表面硬化剂的应用方法,通过高温 改变马氏体不锈钢基体表面合金成分,然后通过离子氮化注入N元素,生成CrN、TiN等合金 元素,可使表面硬度提高到1500-2000HV,同时又能保留马氏体不锈钢基体心部的韧性,满 足更高的耐磨要求,具有同样的效果。 本发明的上述技术效果是由以下技术方案实现的: 本发明提供的一种马氏体不锈钢表面硬化剂的应用方法,包括以下步骤: A1. 对马氏体不锈钢基体进行清洗,去除表面油污和杂质; A2. 将马氏体不锈钢置于高温表面硬化剂中,形成10-30um的渗金属层; A3. 对表面形成有渗金属层的马氏体不锈钢放入回火炉进行600℃-675℃的回火,之 后基体进行清洗并烘干; A4. 将烘干后的马氏体不锈钢基体装入离子氮化炉内,并启动抽真空系统对离子氮化 炉抽真空,然后向真空炉内充入净化过的氨气,使氨气均匀分布在整个离子氮化炉内,调节 氨气的流量,使炉内的压强保持200-400Pa; A5. 打开供电系统的电源,炉内的氨气在高压电场的作用下发生电离形成NHj 、N 和H 等离子体,到达渗氮温度后,在该温度下保温8-10小时; A6. 保温结束后,切断电源,开启机械泵,罗茨泵,维持低压,使马氏体不锈钢基体在真 空状态下随炉冷却,待温度降到100℃以下出炉,得到表面硬化的马氏体不锈钢。 作为上述技术方案的优选,步骤A2中高温硼砂熔盐的温度为900-1100℃。 作为上述技术方案的优选,步骤A4中,抽真空到10-15Pa。 作为上述技术方案的优选,步骤A4中,电源采用脉冲电源,马氏体不锈钢通过工件 4 CN 111593296 A 说 明 书 3/7 页 台与电源的阴极连接,离子氮化炉炉壳与电源的阳极连接,并接地。 作为上述技术方案的优选,步骤A5中的渗氮温度为500-580℃。500℃以下不容易 生成氮化层,渗层浅;580℃以上增加产品变形风险。 综上所述,本发明具有以下有益效果: 本发明通过将渗金属处理与离子氮化技术相结合,对马氏体不锈钢表面进行复合处 理,可使马氏体不锈钢基体表面硬度达到1500-2000HV,同时,马氏体不锈钢基体的心部硬 度变化不大,即在保持心部韧性的同时增加表面的耐磨性。 附图说明 附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实 施例一起用于解释本发明,并不构成对本发明的限制。在附图中: 图1是渗金属后的马氏体不锈钢表面形貌; 图2是渗金属的马氏体不锈钢实施例3的表面形貌。