技术摘要:

本发明公开了一种闸刀阀改良结构,包括一圆形环、一密封盒、一动力源以及一闸刀板。其中,圆形环包括一环壁、一圆形开口及一开缝,圆形开口由环壁所围绕形成,开缝开设于环壁并连通于圆形开口;密封盒密封组设于环壁,且密封盒包括一圆形通孔及一内通道,圆形通孔连通 全部

背景技术:

在机器设备之物料(或气体)输送管路中,通常会在其中设计一闸刀阀结构。请参 阅图1,现有的闸刀阀结构之立体图。如图1所示,闸刀阀结构9主要包括一闸刀板91以及一 气压缸92,其中之闸刀板91的前部呈半圆形(如图1箭号A所指处),气压缸92连结于闸刀板 91并带动其前后运动以关闭或开启输送管路。此外,闸刀阀结构9设有一止漏环93,藉以防 止物料(或气体)外漏。 于图1所示的闸刀阀结构9中,因闸刀板91在前后运动过程中会一直切磨止漏环 93,相对造成止漏环93之持续磨耗而失去止漏效果,使得输送管路内之物料(或气体)外漏, 造成环境污染与影响操作人员之安全。 再者,于图1所示的闸刀阀结构9中,因闸刀板91的前部呈半圆形,为使其可完全关 闭(密闭)输送管路,闸刀板91在关闭输送管路之处的结构必须设计较大,故止漏环93的设 置位置会往后移,相对地气压缸92的设置位置也会往后移,使得闸刀阀结构9体积较大、重 量较重,并且需要更大的动力才能驱动闸刀板91,且必须设计支撑架94以防止闸刀板91下 坠影响功能。

技术实现要素:

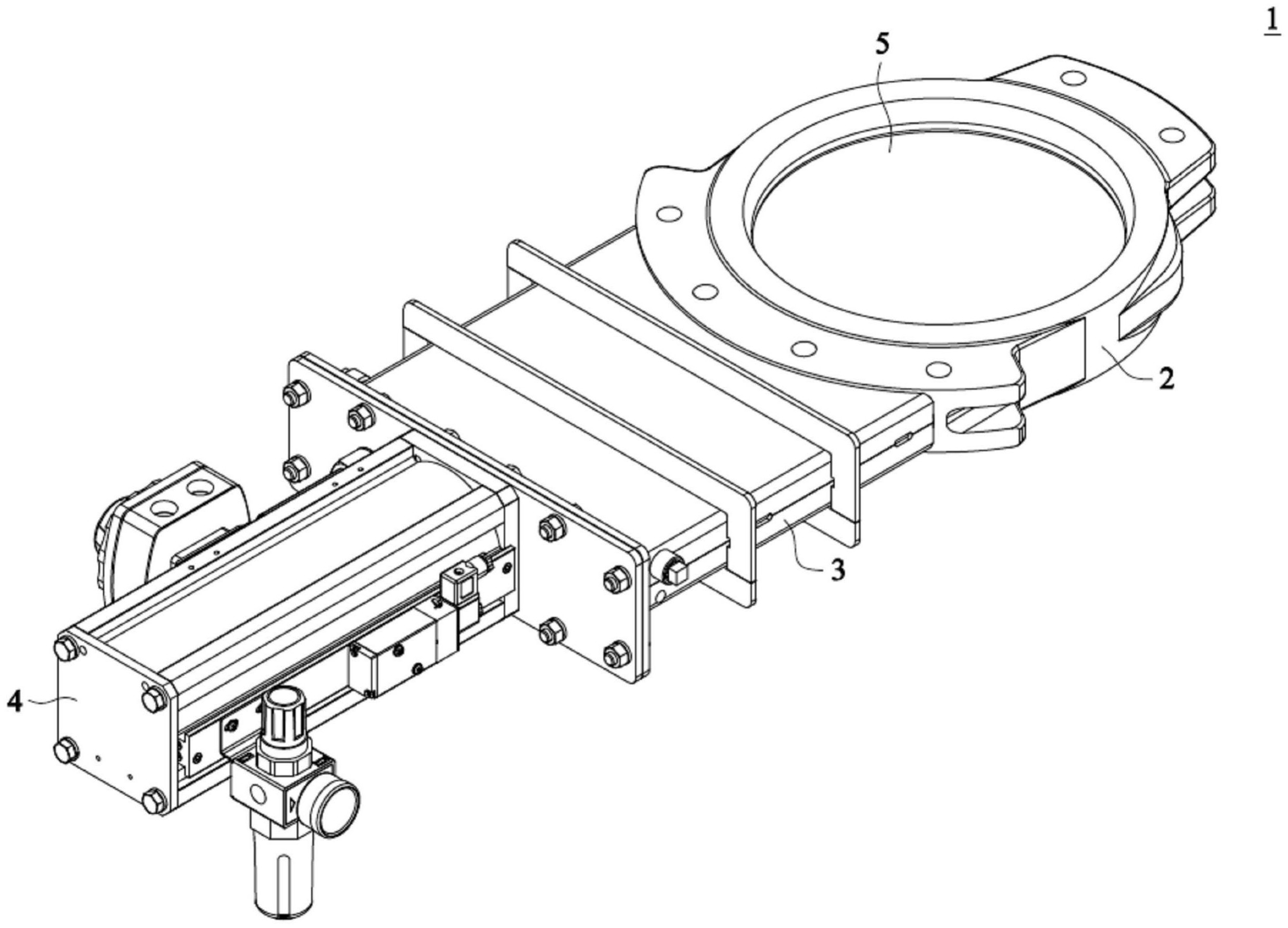

本发明的目的在于提供一种闸刀阀改良结构。 为达到上述目的,本发明采用以下技术方案: 一种闸刀阀改良结构,包括一圆形环、一密封盒、一动力源以及一闸刀板。其中,圆 形环包括一环壁、一圆形开口及一开缝,圆形开口由环壁所围绕形成,开缝开设于环壁并连 通于圆形开口;密封盒密封组设于环壁,且密封盒包括一圆形通孔及一内通道,圆形通孔连 通于内通道并组设有一止漏环,内通道连通于开缝;动力源组设于密封盒,且动力源包括一 作动杆,作动杆穿经止漏环及圆形通孔至内通道内;闸刀板组设于作动杆,且闸刀板受动力 源作动作动杆而被带动穿经开缝并进而封闭圆形开口。藉此结构设计,可确实达到有效密 封止漏之目的。 上述之环壁于两侧分别向外突设有一突出空间,闸刀板之前部呈弧形并于两侧分 别形成有一延展部,且闸刀板之前部两侧之延展部分别容纳于环壁两侧之突出空间内。藉 此结构设计,可避免输送之物料卡在圆形环与闸刀板之间而导致无法止漏的问题。 上述之密封盒于两侧朝向内通道分别形成有一导轨,且闸刀板被密封盒两侧之导 轨所导引。藉此结构设计,闸刀板于前后运动过程中不会产生下坠偏位之问题。 上述之密封盒朝外突设有至少一加强肋。藉此结构设计,密封盒可具有更佳之强 度。 3 CN 111550567 A 说 明 书 2/3 页 上述之动力源为一气压缸。 上述之动力源为一手动旋杆。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可 以根据这些附图获得其他的附图。 图1为现有闸刀阀结构之立体图。 图2为本发明第一较佳具体实施例之立体图。 图3为本发明第一较佳具体实施例之分解图。 图4为本发明第一较佳具体实施例之剖面图。 图5为本发明第二较佳具体实施例之立体图。 【符号说明】 1闸刀阀改良结构 2圆形环 21环壁 22圆形开口 23开缝 24突出空间 3密封盒 31圆形通孔 311止漏环 32内通道 33导轨 34加强肋 4动力源 41作动杆 5闸刀板 51延展部 62螺栓 7动力源 9闸刀阀结构 91闸刀板 92气压缸 93止漏环 94支撑架