技术摘要:

本发明涉及凝汽器结构领域,旨在解决现有冷凝器需要设置使凝结水过冷的换热段,结构成本较高的问题,提供凝汽器,其包括壳体壁、第一凝结管束和第二凝结管束;第一凝结管束和第二凝结管束上下间隔地设置于壳体壁内;第一凝结管束的中间位置设置有至少一个楔形凸起,楔 全部

背景技术:

凝汽器是汽轮机冷端的重要设备,凝汽器的主要任务是冷凝乏汽、建立真空并及 时排出不凝气体,凝汽器一般要求凝结水过冷度要尽量小以降低能耗。近些年兴起的凝汽 器供热改造,使凝汽器多了一个供热功能,但凝汽器的汽侧需要高背压运行,高背压下的凝 结水进入精处理系统时其温度可能会高于要求的精处理系统要求的温度,造成不良影响, 这种情况下,反而要求对高背压凝汽器的凝结水进一步冷却。现阶段的技术是将高温凝结 水引入一冷却器进行冷却或者在凝汽器内集成凝结水冷却段来实现,结构较为复杂。

技术实现要素:

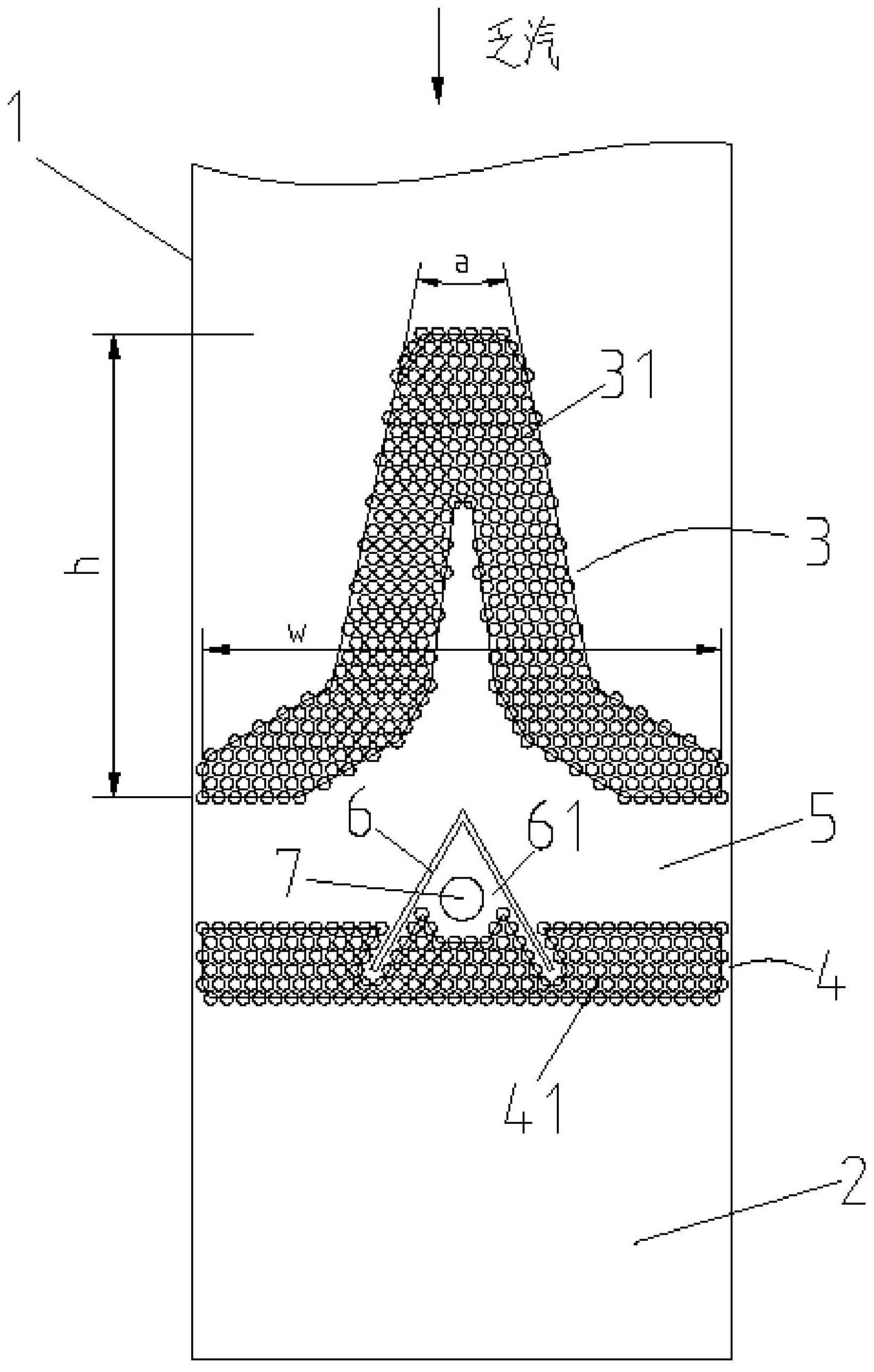

本发明旨在提供一种凝汽器,以解决现有冷凝器需要设置使凝结水过冷的换热段 或换热器,结构成本较高的问题。 本发明的实施例是这样实现的: 一种凝汽器,其包括壳体壁、第一凝结管束和第二凝结管束;所述第一凝结管束和 所述第二凝结管束上下间隔地设置于所述壳体壁内; 所述第一凝结管束的左右两侧分别延伸填满至所述壳体壁,中间位置设置有至少 一个向上的楔形凸起,所述楔形凸起呈倒置的V型;所述楔形凸起的底部两端分别向左右两 侧延伸填满至所述壳体壁; 所述第二凝结管束包括左右两侧分别延伸至所述壳体壁的横向管束,所述第二凝 结管束的中间段设有竖向对应各个楔形凸起的抽气挡板;所述抽气挡板呈倒置的V字型,且 所述抽气挡板的下端分别插入在所述第二凝结管束范围内,并和所述第二凝结管束围成抽 气区域;所述抽气区域内设置有连通至壳体壁之外的抽空气口。 本方案中的凝汽器能够使凝结水产生较大的过冷度,使凝结水温度达到进入精处 理系统的条件,不需要设置使凝结水过冷的换热段或换热器,可节约材料、安装和周期成 本。其实现原理如下: 1)乏汽在第二凝结管束的进一步冷凝中,蒸汽在蒸汽空气混合物中的分压逐渐降 低,蒸汽的饱和温度逐渐降低,即使第一凝结管束有温度较高的冷凝液从第二凝结管束流 出,但这些冷凝液在通过第二凝结管束后温度也会被降低; 2)乏汽从上至下经过整个管束后,汽阻较常规凝汽器大,到达第二凝结管束底端 的乏汽温度随之降低; 3)管束使得乏汽没有对凝结水的回热效果,且新进乏汽也不能直接与第二凝结管 束接触,蒸汽在第二凝结管束进一步冷凝时,由于管内冷却水温度较大地低于凝汽器背压 温度,第二凝结管束的管内冷却水温度会比较容易地拉低乏汽凝结后的温度。 在本实施例的一种实施方式中: 3 CN 111578734 A 说 明 书 2/3 页 所述楔形凸起的顶角a在0-25°之间。 在本实施例的一种实施方式中: 所述第一凝结管束的高度与宽度之比h/w取值在0.8-1.8之间。 在本实施例的一种实施方式中: 所述抽气挡板的下端插入所述第二凝结管束1/3-2/3深度处。 在本实施例的一种实施方式中: 位于所述抽气挡板内侧的换热管为空冷区换热管,所述空冷区换热管上端边界呈 U型,并和圆形的抽空气口的下部间隔对应。 在本实施例的一种实施方式中: 所述抽空气口位于所述抽气区域的中间位置,并和所述抽气挡板及所述空冷区换 热管上端边界相间隔。 在本实施例的一种实施方式中: 所述抽气挡板的夹角为60°。 在本实施例的一种实施方式中: 所述第一凝结管束和所述第二凝结管束之间限定不设置管束的中间整流区。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附 图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对 范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这 些附图获得其他相关的附图。 图1为本发明实施例中的凝汽器的结构示意图(一个楔形凸起); 图2为本发明实施例中的凝汽器的结构示意图(两个楔形凸起); 图3为本发明实施例的抽气挡板处部分结构放大图。 图标:壳体壁1、第一凝结管束3、第二凝结管束4、中间整流区5、冷凝水储存空间2、 楔形凸起31、横向管束41、抽气挡板6、抽气区域61、抽空气口7、空冷区换热管42。