技术摘要:

本发明公开了一种硅太阳能电池片生产废水除氟控盐及氟回收的工艺,属于废水处理领域。本发明充分考虑了硅太阳能电池片生产过程产生的各种废水的特点,针对氟离子浓度高的浓酸废水进行资源化回收,降低了浓酸废水中高浓度氟对除氟系统的冲击,并通过调节硫酸的添加量, 全部

背景技术:

光伏产业作为新能源重要发展产业之一,其快速发展给现代社会带来巨大的经济 利益,同时也带来新的环境问题。以产业中游的硅太阳能电池片(单晶硅、多晶硅)生产过程 为例,生产过程中用到大量的氢氟酸,从而产生氟离子浓度很高的工业废水。含氟废水产生 于制绒、酸洗、刻蚀等生产环节,主要包括浓酸废水(水量较小)、稀酸废水、浓碱废水和稀碱 废水四部分。其中多晶硅浓酸废水的氟离子含量高达120000mg/L,单晶硅浓酸废水的氟离 子含量高达35000mg/L;多晶硅稀酸废水的氟离子含量约为1000mg/L,单晶硅稀酸废水的氟 离子含量约为500mg/L。常规刻蚀设备使用HF-HNO3腐蚀体系,要达到PERC电池要求的0.3g 减重,平整度抛光度才能满足要求,药耗达到15mL/片,仅刻蚀段的单片成本就达到了0.15 元/片以上,急需降本。同时高浓度的含氮、含氟元素排放给废水处理也造成极大的负担。目 前,新扩产的电池车间基本以单晶PERC电池技术为主,发展为以NaOH-KOH碱性体系的抛光 刻蚀技术,药剂使用量大幅减少,单片成本较酸抛低0.1元以上,降低了70%。然而,多晶硅 片由大小不一的多个晶粒组成,表面的晶向呈随机分布,其制绒只能采用HF-HNO3,仍会产 生大量含氟废水,同时产生含NO -3 的含氮废水。 太阳能电池片生产废水处理的一大难题是氟化物的去除问题,电池工业污染物排 放标准(GB 30484-2013)更是提出了太阳能电池行业氟离子排放浓度10mg/L(现有企业)、 8mg/L(新建企业)以及2mg/L(特别排放限值)的严格标准。目前,对于高浓度含氟工业废水, 一般采用石灰沉淀法,即向废水中投加石灰,利用溶解后产生的Ca2 与水中的F-反应生成难 溶的CaF2沉淀而将水中的F-除去(Ca(OH)2 2HF=CaF2↓ 2H2O)。采用氢氧化钙除氟时,因其溶 解度较小,一般以石灰乳形式投加,生成的氟化钙容易包裹在未反应的氢氧化钙表面,使其 利用率较低,投加量较大。CaCl2由于在水中的溶解度高,能解离出更多的Ca2 ,因此工程上 常会大量使用氯化钙来替代石灰用量。传统化学沉淀法一般只能将氟化物浓度降到15- 30mg/L,加入絮凝剂并控制合适的反应条件,可将氟化物浓度进一步降到15mg/L,但仍未满 足电池工业污染物排放标准<10mg/L的排放限值,还需通过二级工艺进行深度除氟。专利CN 103373776 B采用Ca(OH)2调节废水pH值后加入CaCl2、PAM使氟离子控制在30~40mg/L,然后 再添加CaCl2、PAC、PAM二级除氟最终达标排放;专利CN 108689522 A除氟包括两步除氟步 骤,在第一步除氟步骤中投加氢氧化钙乳液,第二步除氟步骤中投加碳酸钙。利用碳酸钙和 氢氧化钙混合沉淀剂降低了沉淀产物的分离难度,但此方法并不适用于含有大量氟离子的 混酸废水的处理,由于碳酸钙在酸性条件下与H 反应生成大量CO2气体,产生大量泡沫,影响 除氟过程的进行,造成除氟效率急剧下降。针对高浓度含氟废水的二级除氟工艺,需要巨大 的池容来处理,提高了工程的土建成本,而且会增加化学药剂的使用量,造成资源的极大浪 费。 4 CN 111547885 A 说 明 书 2/9 页 另外,由于太阳能电池生产废水中含盐量高,且在前端除氟单元引入大量钙盐,特 别是氯化钙的大量使用,会给后续的生物脱氮处理带来一定的负面影响,例如过高的氯离 子浓度会抑制微生物的生长,影响活性污泥的活性以及污泥的沉降效果;含有的高浓度钙 镁盐的废水易结垢,影响填料或曝气设备使用效果,易造成管路堵塞等。《生活饮用水卫生 标准》(GB5749-2006)要求饮用自来水的溶解性总固体(TDS)≤1000mg/L《,污水排入城镇下 水道水质标准》(GBT31962-2015)对于溶解性总固体有小于2000mg/l的要求,河北省氯化物 排放标准(DB13 831-2006)也规定了向环境排放氯化物的最高排放浓度限值。因此,针对硅 太阳能电池片生产废水除氟工艺中,对于排放盐度的控制问题,也需要引起足够的重视。 污水处理中产生的大量氟化钙污泥因为含氟而具有潜在危害性,环保部与国家发 改委于2008年公布的《国家危险废物名录》将这种含氟废水处理产生的含氟污泥列入了危 险废物考察范围(HW32)。受废水水质影响,这种污泥的成分复杂,硅含量较高,氟化钙含量 较低,氟化钙含量约为污泥干重的30%-60%。含氟污泥潜在危害较大,若处理处置不当,会 随雨水浸出较高浓度的氟离子而直接污染地表水或附近土壤,而在填埋后的酸性条件下, 氟离子更容易浸出,污染地下水与土壤。因此,太阳能电池板生产废水处理所产生的含氟污 泥处置问题也是该行业污染控制的一个关键点,从源头减少此类污泥的产生则显得尤为重 要。从资源化角度出发,加强废水中氟化物回收利用技术的研究,尽可能回收利用氟资源, 从而有效削减含氟污泥产量,减轻后续环节污泥处理处置的负担。

技术实现要素:

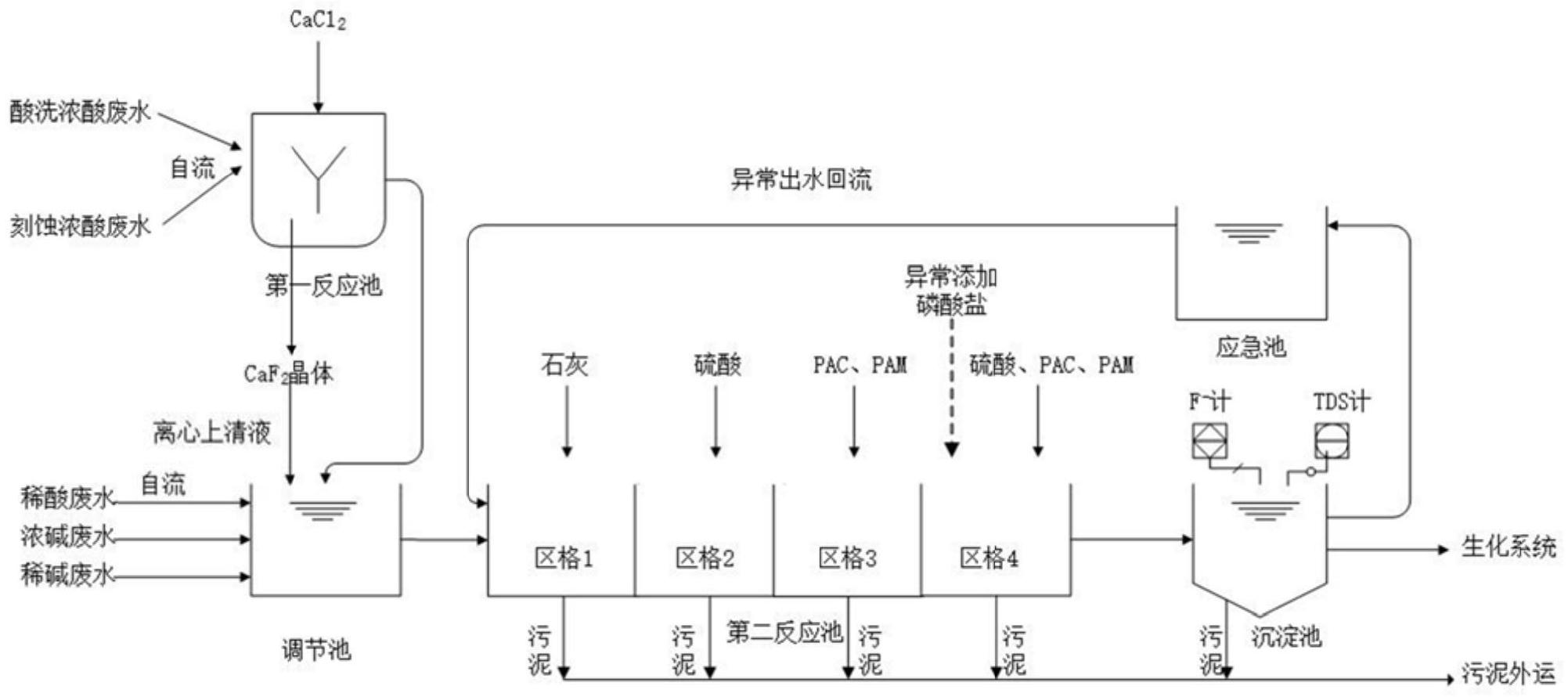

针对现有技术中太阳能电池片含氟废水混合处理时需要投加大量化学试剂、氟去 除效率低、污泥产量高、出水溶解性总固体(TDS)含量高等缺陷,本发明旨在提供一种硅太 阳能电池片含氟废水高效除氟控盐的工艺,在高效、低成本地处理太阳能电池片含氟废水 的同时实现部分氟资源的回收。 本发明的发明构思为:先将酸洗浓酸废水、刻蚀浓酸废水、稀酸废水、浓碱废水、稀 碱废水分类收集;由于浓酸废水中氟离子浓度较高,因此先对其进行处理:往浓酸废水中添 加钙盐进行诱导结晶反应得到纯度较高的氟化钙,用于资源化利用,而结晶反应后的系统 出水则和其余的稀酸废水、浓碱废水、稀碱废水一起送入废水调节池混合进行匀质匀量和 pH调节,然后向混合废水中依次添加Ca(OH)2乳液、浓硫酸、PAC和PAM进行除氟,随后送入沉 淀池进行沉淀处理。沉淀池出水口可设置氟离子和TDS在线监测仪,出水异常时可通过回流 泵将出水泵回反应池,并通过添加磷酸盐和硫酸进一步强化除氟控盐。 为了实现上述发明目的,本发明具体采用的技术方案如下: 一种硅太阳能电池片生产废水除氟控盐及氟回收的工艺,其包括如下步骤: S1:将硅太阳能电池片生产过程中不同工序排放的废水进行分类收集; S2:将酸洗工序排放的浓酸废水和刻蚀工序排放的浓酸废水合并为浓酸含氟废 水,向浓酸含氟废水中加入过量钙盐溶液,钙盐溶液的加入量满足废水中钙和氟的总摩尔 浓度比为(0.6~0.75):1;充分搅拌混合后,静置使氟化钙结晶沉淀;抽出反应区域中底部 结晶沉淀的氟化钙浆料,对氟化钙浆料进行固液分离,固液分离后的液体以及沉淀的上清 液用于进行废水调节,固体烘干后得到氟化钙干污泥进行资源化利用; S3:将S1中收集的除酸洗工序和刻蚀工序之外其余工序排放的废水,与S2中氟化 5 CN 111547885 A 说 明 书 3/9 页 钙浆料固液分离得到的液体以及上清液混合,进行匀质匀量,得到混合废水; S4:向S3得到的混合废水中添加过量Ca(OH)2乳液,Ca(OH)2乳液的加入量满足废水 中钙和氟的总摩尔浓度比为(1.1~1.25):1,充分搅拌混合,初步生成氟化钙结晶沉淀; S5:向S4得到的混合废水中添加浓硫酸,调节混合废水pH值为6.5~7,使废水中的 悬浮的氢氧化钙解离生成Ca2 并进一步生成氟化钙结晶沉淀; S6:向S5得到的混合废水中添加混凝剂PAC和助凝剂PAM,使水中氟化钙结晶沉淀 发生絮凝作用; S7:向S6得到的混合废水中添加硫酸,使水中的过量的钙离子反应生成硫酸钙沉 淀去除,硫酸的投加量为0.02~0.05mol/L混合废水;充分混合沉淀后,再次加入混凝剂PAC 和助凝剂PAM,对生成的硫酸钙沉淀进行絮凝作用; S8:将S7中得到的混合废水进行静置沉淀,沉淀污泥外运处理,上清液输入后续生 化系统处理。 作为优选,所述S2中,所述的钙盐溶液为氯化钙溶液。 作为优选,所述S6中,混凝剂PAC的投加量为300~400mg/L混合废水,助凝剂PAM的 投加量为2~5mg/L混合废水。 作为优选,所述S7中,混凝剂PAC的投加量为100~200mg/L混合废水,助凝剂PAM的 投加量为2~5mg/L混合废水。 作为优选,所述S2步骤中,浓酸含氟废水自流进入第一反应池进行处理。 作为优选,所述S3中的混合废水存储于调节池中,并持续泵入第二反应池中进行 S4~S7步骤的处理,第二反应池中按废水流程划分为四个不同的区格,废水依次流经四个 区格,分别用于进行S4、S5、S6和S7步骤的处理。 进一步的,所述S8中,对沉淀池的出水进行氟离子和TDS在线监测,当检测到出水 不达标时,关闭调节池进水并将沉淀池的出水回流至第二反应池中重新进行S4~S7步骤的 处理,且在处理过程中进一步添加磷酸盐进行二次强化除氟控盐。 更进一步的,进行二次强化除氟控盐处理时,添加的磷酸盐量与沉淀池出水氟离 子之间的摩尔浓度比为(0.2~0.4):1。 进一步的,所述的磷酸盐为KH2PO4、K2HPO4、K3PO4中的一种。 作为优选,所述S4~S8步骤中产生的沉淀污泥均泵入污泥储池,经板框压滤机压 滤后进行污泥外运。 本发明与现有技术相比具有以下优点:1)对酸洗浓酸废水、刻蚀浓酸废水、稀酸废 水、浓碱废水、稀碱废水各路含氟废水进行分类收集处理,设置的工艺针对性强,降低了总 体处理难度和运行费用;2)对浓酸废水进行结晶资源化处理,可制取纯度更高的氟化钙,较 常规混合处理产生的氟化钙物化污泥量少,降低后续污泥处理成本;3)反应池第2区格中加 入硫酸既能调节废水的pH值至CaF2生成的最佳反应酸碱度,又可与废水中悬浮的氢氧化钙 发生酸碱反应使之解离出更多的有效Ca2 ,提高氢氧化钙的利用率;4)反应池第4区格废水 中硬度(Ca2 )偏高,加入硫酸可与钙离子反应生成硫酸钙絮状沉淀去除,PAC和PAM的辅助投 加可进一步降低出水钙离子浓度,处理出水溶解性总固体(TDS)较低;5)氯化钙的减量使用 既降低了运行成本,又不会产生过高的氯离子浓度避免对后续的生物脱氮处理带来负面影 响;6)磷酸盐能强化氟离子去除效果,除了参与反应生成氟磷酸钙直接将氟离子沉淀外,还 6 CN 111547885 A 说 明 书 4/9 页 因为其生成的氟磷酸钙、磷酸钙可以起到晶核的作用,有效促进氟化钙的沉淀。 本发明充分考虑了硅太阳能电池片生产过程产生的各种废水的特点,针对氟离子 浓度高的浓酸废水进行资源化回收,降低了浓酸废水中高浓度氟对除氟系统的冲击,并通 过调节硫酸的添加量,使得单级除氟工艺就能满足电池工业废水排放的要求;氟化钙污泥 减量63%以上,回收的氟化钙经济效益显著;硫酸与氢氧化钙反应,不引入其他的盐类物 质,容易控制出水的溶解性总固体TDS含量。 附图说明 图1为本发明的硅太阳能电池片含氟废水高效除氟控盐的工艺流程图 图2为实施例中工艺稳定运行期内除氟控盐效果图。