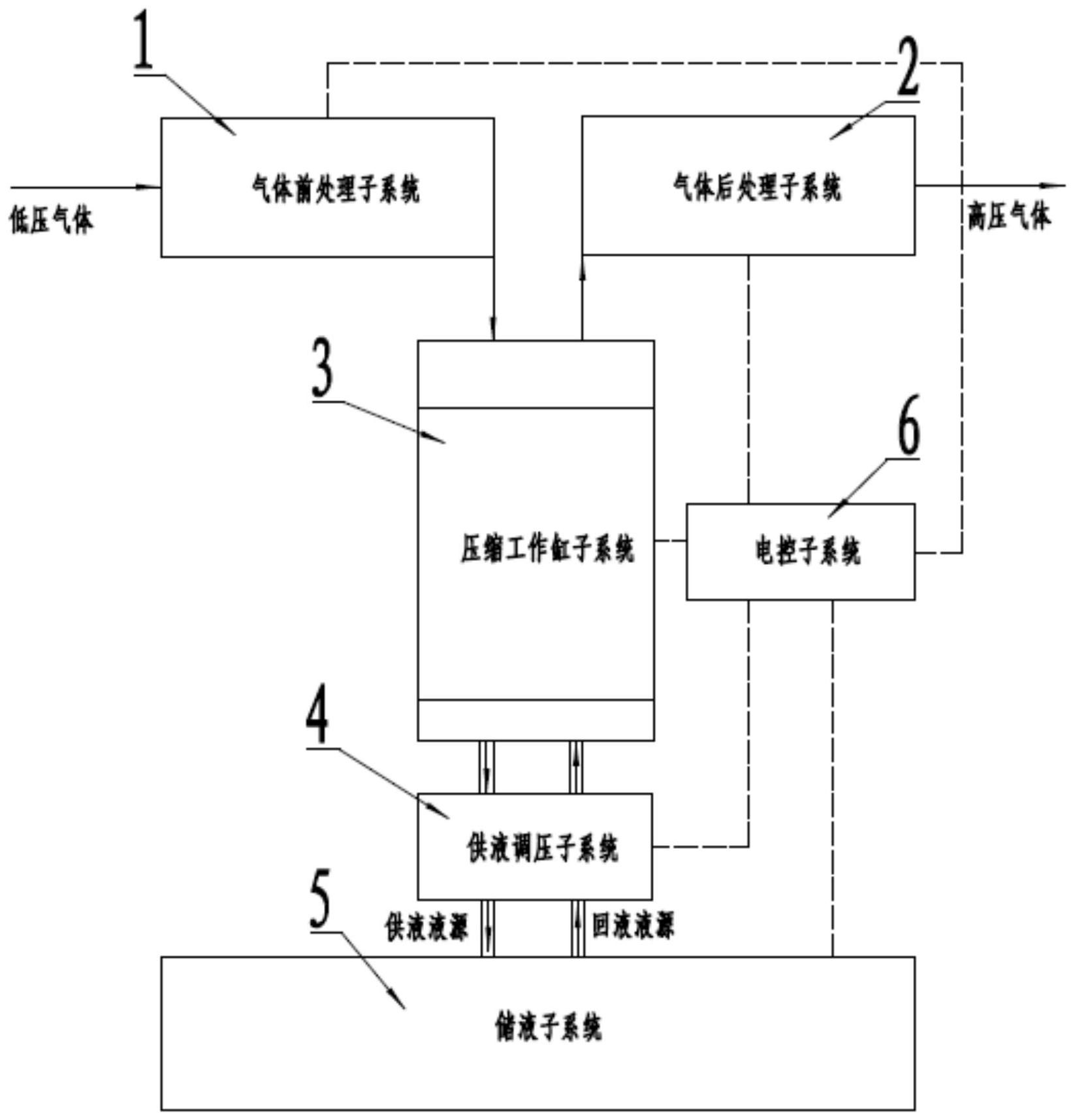

技术摘要:

本发明提供一种基于液体活塞的气体压缩装置,利用供液调压子系统获取高压液体,再基于液体的不可压缩性,将液体当作软活塞,与液位导向机构相互配合在压缩工作缸内往复运动,从而压缩上腔体中压力相对较低的气体;当排出高压气体后,再利用缸内残余气体将液体压出压缩 全部

背景技术:

目前气体高压压缩技术主要采用容积式压缩方式,典型案例就是活塞式压缩机。 活塞式压缩机采用固体活塞往复运动压缩缸体工作空间进行气体压缩。活塞则采用连杆与 曲柄连接,曲柄由电机驱动,带动活塞往复运动。一般的活塞式压缩机虽然技术成熟,应用 广泛,但是金属运动部件多,机械损失、摩擦损耗都较大。金属活塞运动过程中,部分动能由 于金属摩擦转变为热量丧失掉,并且还需要对被摩擦金属部件进行冷却和润滑,导致能耗 偏高,效率较低。

技术实现要素:

为解决上述问题,本发明提供一种基于液体活塞的气体压缩装置,利用液压机构 形成高压液体,压缩进入工作缸中压力相对较低的气体,当排出高压气体后,再利用缸内残 余气体将液体压出工作缸,如此往复运转,达到压缩目的,能够提高整个压缩效率,具有更 好地节能和提高效率的潜力。 一种基于液体活塞的气体压缩装置,包括压缩工作缸3、供液调压子系统4以及储 液子系统5,其中,所述压缩工作缸3包括缸体、进排气上盖18、进气单向阀19、排气单向阀 20、进排液下盖23、进液单向阀21、排液单向阀22以及液位导向机构24;排气上盖18与进排 液下盖23分别安装于缸体的两端;进气单向阀19与排气单向阀20设于排气上盖18上,进液 单向阀21与排液单向阀22设于进排液下盖23上,液位导向机构24安装于缸体中,并与缸体 滑动配合,将缸体分隔为上腔体和下腔体; 所述进气单向阀19用于将待压缩气体输入上腔体;所述排气单向阀20用于在待压 缩气体达到指定压力后将压缩后的气体排给外部用气装置; 所述供液调压子系统4用于将储液子系统5中存储的液体吸出并对液体进行加压; 所述进液单向阀21用于将加压后的液体输入下腔体;所述排液单向阀22用于将下 腔体中的液体经由供液调压子系统4排回储液子系统5; 所述液位导向机构24用于在下腔体的液体推动下,对上腔体中的待压缩气体进行 压缩,直到上腔体中的待压缩气体压力达到指定压力。 进一步地,一种基于液体活塞的气体压缩装置,还包括气体前处理子系统1; 所述气体前处理子系统1用于将待压缩的气体进行预处理后再经由进气单向阀19 进入上腔体,其中,所述预处理包括过滤和稳压调节。 进一步地,所述气体前处理子系统1包括进气电控截止阀7、气体过滤器8、压力调 节阀9以及压力传感器10; 所述进气电控截止阀7用于控制待压缩气体进入气体过滤器8的时间; 所述气体过滤器8用于过滤待压缩气体中的杂质; 5 CN 111720294 A 说 明 书 2/8 页 所述压力传感器10用于测量待压缩气体的压力; 所述压力调节阀9用于根据所述压力对待压缩气体进行稳压调节,使得待压缩气 体进入进气单向阀19之前维持在设定压力范围内。 进一步地,一种基于液体活塞的气体压缩装置,还包括气体后处理子系统2; 所述气体后处理子系统2用于接收排气单向阀20排出的达到指定压力的气体,并 进行后处理,然后再输送给外部用气装置,其中,所述后处理包括干燥、冷却、将压力和温度 调至设定范围。 进一步地,所述气体后处理子系统2包括排气电控截止阀15、气液分离器11、冷却 换热器12、流量计量器16、压力传感器13、温度传感器14、安全排放阀17; 所述气液分离器11用于分离达到指定压力的气体中的液体; 所述温度传感器14用于测量经过气液分离后的气体的温度; 所述冷却换热器12用于根据所述温度,将经过气液分离后的气体进行冷却,使其 达到指定温度; 所述压力传感器13用于测量经过气液分离后的气体的压力; 所述安全排放阀17用于当经过气液分离后的气体的压力超过设定值时,将超压气 体排出; 所述流量计量器16用于排出压力未超过设定值且经过气液分离后的气体,并计算 排出的气体流量。 进一步地,所述压缩工作缸3还包括安全泄液阀25; 所述安全泄液阀25用于当下腔体的液体压力超过设定值时,将超压液体排出。 进一步地,所述供液调压子系统4包括驱动电机26、液压泵27、溢流阀28、供液调压 阀29、供液流量阀30、换向阀31、返液流量阀32、返液调压阀33、泵源压力表34以及返液压力 表35; 所述液压泵27用于在驱动电机26的驱动下,吸出储液子系统5中存储的液体; 所述泵源压力表34用于测量液压泵27吸出的液体的压力; 所述溢流阀28用于当液体的压力超过设定值时,排出超压的液体; 所述供液调压阀29用于调节液体的压力,使其维持在设定范围; 所述供液流量阀30用于调节液体的流量,使其维持在设定范围; 所述换向阀31用于改变液体的流向,其中,当进液时,液体的流向为从供液调压子 系统4到压缩工作缸3,当排液时,液体的流向为从压缩工作缸3到供液调压子系统4; 所述返液流量阀32用于调节排液单向阀22排出的液体的流量,使其维持在设定范 围; 所述返液压力表35用于测量排液单向阀22排出的液体的压力; 所述返液调压阀33用于调节排液单向阀22排出的液体的压力,使其维持在设定范 围。 进一步地,所述储液子系统5包括储液箱36、加热器37、冷却器38、液位计39、温度 传感器40、通气阀41以及过滤器42; 所述储液箱36用于存储液体; 所述液位计39用于测量液体在储液箱36中的存储量; 6 CN 111720294 A 说 明 书 3/8 页 所述温度传感器40用于测量储液箱36中液体的温度; 所述加热器37与冷却器38分别用于对储液箱36中的液体进行加热和冷却,使其维 持在设定范围; 所述通气阀41用于使储液箱36与大气环境保持连通; 所述过滤器42将供液调压子系统4返回的液体进行过滤。 进一步地,一种基于液体活塞的气体压缩装置,还包括电控子系统6,其中,电控子 系统6包括控制电脑43、数据采集器45、执行器44以及安全保护开关46; 所述数据采集器45用于实时采集上腔体的气体压力、下腔体的液体压力、液位导 向机构24在缸体中的位置以及供液调压子系统4吸出的液体的压力; 所述控制电脑43用于根据上腔体的气体压力、下腔体的液体压力、液位导向机构 24在缸体中的位置以及供液调压子系统4吸出的液体的压力发出控制指令; 所述执行器44用于将所述控制指令转换成开启和关断所述进气单向阀19、排气单 向阀20、进液单向阀21、排液单向阀22以及供液调压子系统4的模拟信号; 所述安全保护开关46用于对数据采集器45和执行器44进行过流保护。 有益效果: 本发明提供一种基于液体活塞的气体压缩装置,利用供液调压子系统获取高压液 体,再基于液体的不可压缩性,将液体当作软活塞,与液位导向机构相互配合在压缩工作缸 内往复运动,从而压缩上腔体中压力相对较低的气体;当排出高压气体后,再利用缸内残余 气体将液体压出压缩工作缸的下腔体,如此往复运转,达到不断压缩气体目的;由此可见, 本发明将液体当作活塞,使得压缩装置中没有金属运动部件,减少了摩擦损失和压缩噪声, 同时液体可以更好地进行散热处理,提高了整个压缩效率,具有更好地节能和提高效率的 潜力。 附图说明 图1为本发明提供的一种高压气体压缩的装置的原理图; 图2为本发明提供的气体前处理子系统的原理图; 图3为本发明提供的气体后处理子系统的原理图; 图4为本发明提供的压缩工作缸子系统的原理图; 图5为本发明提供的供液调压子系统的原理图; 图6为本发明提供的储液子系统的原理图; 图7为本发明提供的电控子系统的原理图; 1-气体前处理子系统、2-气体后处理子系统、3-压缩工作缸子系统、4-供液调压子 系统、5-储液子系统、6-电控子系统、7-进气电控截止阀、8-气体过滤器、9-压力调节阀、10- 压力传感器、11-气液分离器、12-冷却换热器、13-压力传感器、14-温度传感器、15-排气电 控截止阀、16-流量计量器、17-安全排放阀、18-进排气上盖、19-进气单向阀、20-排气单向 阀、21-进液单向阀、22-排液单向阀、23-进排液下盖、24-液位导向机构、25-安全泄液阀、 26-驱动电机、27-液压泵、28-溢流阀、29-供液调压阀、30-供液流量阀31-换向阀、32-返液 流量阀、33-返液调压阀34-泵源压力表、35-返液压力表、36-储液箱、37-加热器、38-冷却 器、39-液位计、40-温度传感器、41-通气阀、42-过滤器、43-控制电脑、44-执行器、45-数据 7 CN 111720294 A 说 明 书 4/8 页 采集器、46-安全保护开关。