技术摘要:

本发明公开了锂电池负极极片及其制备方法和应用。其中,制备锂电池负极极片的方法包括:将负极活性物质施加到极片基体的至少部分表面,形成负极活性物质层;将无机陶瓷颗粒、粘结剂、消泡剂和第一溶剂混合,得到陶瓷颗粒浆料;将陶瓷颗粒浆料施加到负极活性物质层远离 全部

背景技术:

锂离子电池作为一种化学储能介质,因其自放电率低、循环性能好等特点被广泛 应用于电子消费品、E-bike、EV等新能源领域。随着锂离子电池行业的日趋完善,市场需求 趋于理性,兼顾高安全性及电化学性能的锂离子电池逐步成为新能源领域的研究热点与重 点。 锂离子电池主要由正极、负极、隔膜、电解液及电池外壳组成,当前隔膜在保障电 池安全性能上发挥出重要作用,但隔膜通常采用聚烯烃高分子作为基材,如聚乙烯(PE)、聚 丙烯(PP)等高分子材料加工成微孔膜,当使用温度超过100℃时,聚烯烃开始出现热收缩现 象,极大地增大了电池的热失效风险。例如申请号为201811140887.9、名称为一种锂离子电 池用陶瓷涂覆隔膜的准备方法的中国发明专利公开的技术方案中,在聚烯烃基膜上通过涂 覆陶瓷颗粒的方式提高隔膜的耐热性,但该方法在使用温度超过120℃后仍出现隔膜的热 收缩现象,并不能从根本上解决热安全问题。 随着锂离子电池的能量密度不断提升,负极极片的压实也不断增加,导致负极极 片对电解液的保液性能下降,加剧了电池容量的衰减,极大的影响了锂离子电池的长循环 寿命。 对于当前广泛使用的软包装锂离子电池,电池外壳对电芯的防护及形状维持能力 较差,该类电池的结构稳定性不能得到有效保证,存在较高的安全隐患,对使用场景要求较 为苛刻。因而,现有的锂电池负极极片仍有待改进。

技术实现要素:

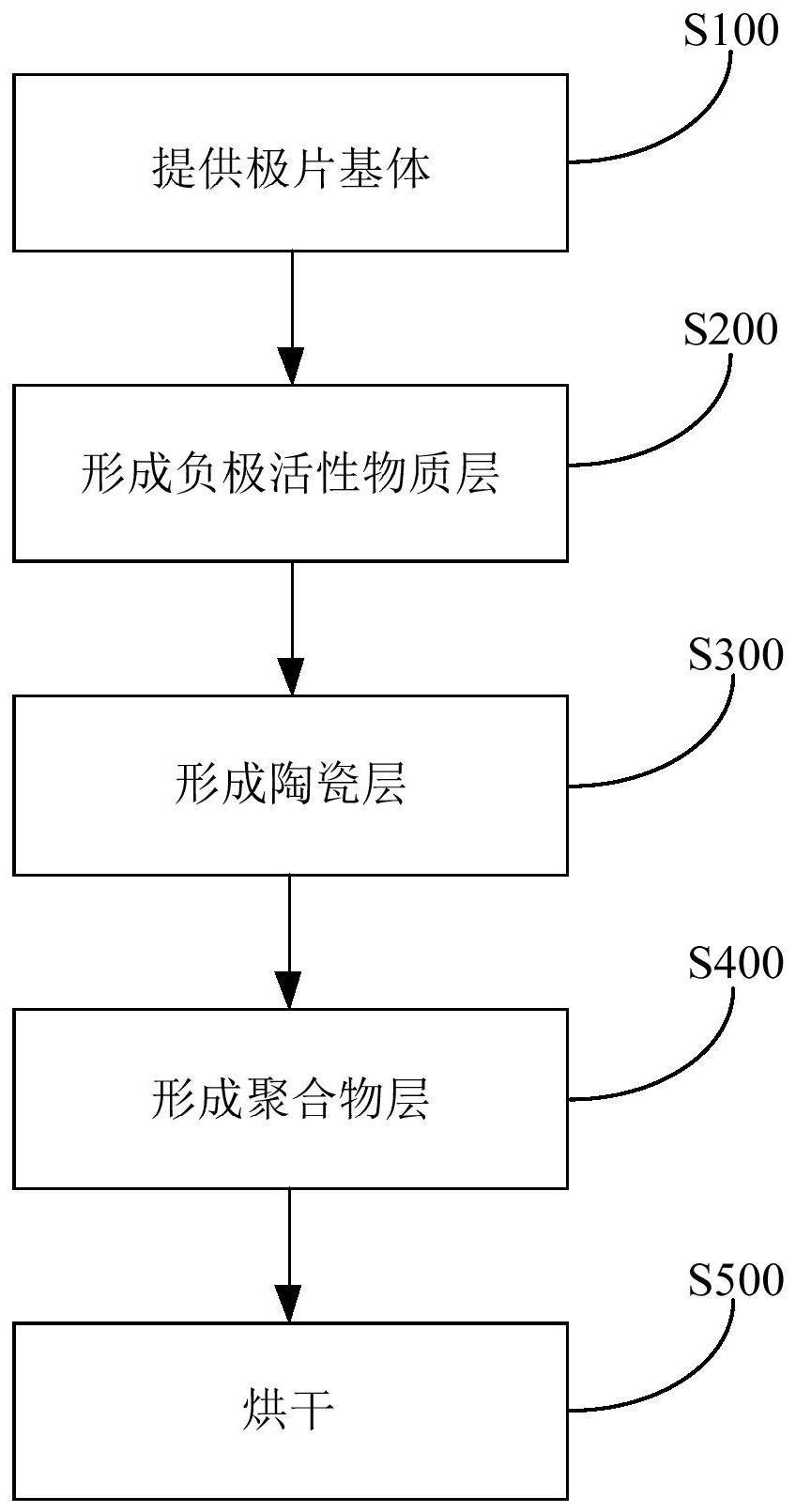

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的 一个目的在于提出锂电池负极极片及其制备方法和应用。其中,制备锂电池负极极片的方 法通过利用无机陶瓷颗粒和聚偏二氟乙烯或其共聚物对负极极片进行增强,可以显著提高 负极极片的电化学性能和安全性能。 在本发明的一个方面,本发明提出了一种制备锂电池负极极片的方法。根据本发 明的实施例,该方法包括:提供极片基体;将负极活性物质施加到所述极片基体的至少部分 表面,形成负极活性物质层;将无机陶瓷颗粒、粘结剂、消泡剂和第一溶剂混合,得到陶瓷颗 粒浆料;将所述陶瓷颗粒浆料施加到所述负极活性物质层远离所述极片基体的至少部分表 面,形成陶瓷层;将聚偏二氟乙烯或其共聚物、分散剂和第二溶剂混合,得到聚合物浆料;将 所述聚合物浆料施加到所述陶瓷层远离所述负极活性物质层的至少部分表面,形成聚合物 层,得到极片前体;对所述极片前体进行烘干,得到所述锂电池负极极片。 根据本发明上述实施例的制备锂电池负极极片的方法,首先在极片基体的表面形 4 CN 111584827 A 说 明 书 2/8 页 成负极活性物质层,然后将含有无机陶瓷颗粒的陶瓷颗粒浆料涂覆在负极活性物质层的表 面,依托极片基体不易变形及无机陶瓷颗粒耐热性高的优势,从根本上改善了极片的热稳 定性。同时,陶瓷层具有良好的吸液及保液性能,由此可以保证极片的电解液浸润环境,进 而提高电池的长循环寿命。后续,进一步在陶瓷层外表面涂覆含有聚偏二氟乙烯(PVDF)或 其共聚物的聚合物层,从而,一方面可以增强陶瓷颗粒对极片基体的粘附力,另一方面可以 通过提高极片与隔膜的粘附力来提高电池的硬度、抑制使用过程中的膨胀问题,保证电芯 的结构稳定性。由此,根据本发明上述实施例的制备锂电池负极极片的方法通过利用无机 陶瓷颗粒和聚偏二氟乙烯或其共聚物对负极极片进行增强,可以显著提高负极极片的电化 学性能和安全性能。 另外,根据本发明上述实施例的制备锂电池负极极片的方法还可以具有如下附加 的技术特征: 在本发明的一些实施例中,所述无机陶瓷颗粒选自氧化铝陶瓷颗粒、勃姆石陶瓷 颗粒、氧化镁陶瓷颗粒、氧化钛陶瓷颗粒、氧化锆陶瓷颗粒、碳化硅陶瓷颗粒中的至少之一。 在本发明的一些实施例中,所述无机陶瓷颗粒的比表面积为2~20m2/g。 在本发明的一些实施例中,所述无机陶瓷颗粒的平均粒径为400~800nm、500~ 1000nm、1000~1500nm或1500~3000nm。 在本发明的一些实施例中,所述粘结剂选自聚偏二氟乙烯、聚甲基丙烯酸甲酯、丁 苯橡胶、聚丙烯酸、聚丙烯腈、聚甲基丙烯酸、聚丙烯酸酯、羧甲基纤维素钠中的至少之一。 在本发明的一些实施例中,所述消泡剂选自丙烯酸酯共聚物、乙二醇、聚硅氧烷、 稀土偶联剂、皂盐中的至少之一。 在本发明的一些实施例中,所述第一溶剂选自N-甲基吡咯烷酮、N,N-二甲基甲酰 胺、N,N-二甲基乙酰胺、二甲基亚砜、丙酮、二氯甲烷、二氯乙烷、三氯乙烷中的至少之一。 在本发明的一些实施例中,所述聚偏二氟乙烯或其共聚物为聚偏二氟乙烯或选自 偏二氟乙烯-三氟乙烯共聚物、偏二氟乙烯-四氟乙烯共聚物中的至少之一中的至少之一。 在本发明的一些实施例中,所述分散剂选自丙烯腈多元共聚物、羧甲基纤维素钠、 羧乙基纤维素、聚乙二醇、聚丙烯酸钠中的至少之一。 在本发明的一些实施例中,所述第二溶剂为水,优选为去离子水。 在本发明的一些实施例中,所述陶瓷颗粒浆料包括:20~60重量份的无机陶瓷颗 粒、2~8重量份的粘结剂、0.2~3重量份的消泡剂和29~77.8重量份的第一溶剂。 在本发明的一些实施例中,所述聚合物浆料包括:15~45重量份的聚偏二氟乙烯 或其共聚物、2~12重量份的分散剂和43~83重量份的第二溶剂。 在本发明的一些实施例中,所述陶瓷层的厚度为1~10μm。 在本发明的一些实施例中,所述聚合物层的厚度为0.5~6μm。 在本发明的一些实施例中,所述将聚偏二氟乙烯或其共聚物、分散剂和第二溶剂 混合的步骤中,利用研磨设备在800~3000r/min的转速下对聚偏二氟乙烯或其共聚物、分 散剂和第二溶剂的混料进行研磨。 在本发明的一些实施例中,所述陶瓷层和所述聚合物层分别独立地通过选自喷 涂、点涂、挤压式涂布、转移式涂布、凹版式涂布中的一种方式形成。 在本发明的另一方面,本发明提出了一种锂电池负极极片。根据本发明的实施例, 5 CN 111584827 A 说 明 书 3/8 页 该锂电池负极极片是由上述实施例的制备锂电池负极极片的方法制备得到的。 根据本发明上述实施例的锂电池负极极片,其极片基体上依次形成有负极活性物 质层、陶瓷层和聚合物层。陶瓷层形成在负极活性物质层的外表面,依托极片基体不易变形 及无机陶瓷颗粒耐热性高的优势,从根本上改善了极片的热稳定性。同时,陶瓷层具有良好 的吸液及保液性能,由此可以保证极片的电解液浸润环境,进而提高电池的长循环寿命。聚 合物层形成在陶瓷层的外表面,一方面可以增强陶瓷颗粒对极片基体的粘附力,另一方面 可以通过提高极片与隔膜的粘附力来提高电池的硬度、抑制使用过程中的膨胀问题,保证 电芯的结构稳定性。由此,根据本发明上述实施例的锂电池负极极片通过利用无机陶瓷颗 粒和聚偏二氟乙烯或其共聚物对负极极片进行增强,具有更佳的电化学性能和安全性能。 在本发明的再一方面,本发明提出了一种锂电池。根据本发明的实施例,该锂电池 包括上述实施例的锂电池负极极片。由此,该锂电池具有前文针对锂电池负极极片所描述 的全部特征和优点,在此不再一一赘述。总得来说,该锂电池具有优秀的电化学性能和安全 性能。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 得明显,或通过本发明的实践了解到。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1是根据本发明一个实施例的制备锂电池负极极片的方法流程示意图; 图2是根据本发明一个实施例的锂电池负极极片的结构示意图; 图3是实施例1和对比实施例1中制备得到的软包锂电池的性能测试结果图。