技术摘要:

本发明涉及一种高强度耐腐蚀奥氏体不锈钢板带材的生产方法。其技术方案是:采用一种“用于金属板带材的非对称循环弯曲变形装置”,将热轧或退火态的奥氏体不锈钢板带进行非对称循环弯曲变形及随后的退火处理2~4次,使奥氏体不锈钢板带的晶粒尺寸细化,提高材料屈服强 全部

背景技术:

不锈钢广泛应用于石油、化工、宇航、核工业以及低温工程、海洋工程等领域,其中 奥氏体不锈钢因极强的耐腐蚀及抗氧化能力、优异的焊接性能及生物相容性、良好的塑性 及韧性,其用量占到不锈钢的70%。但奥氏体不锈钢的屈服强度低,且只能通过细晶实现其 强化,运用机械合金化和放电等离子烧结技术可以将合金的平均晶粒直径减小到不足 100nm,但该法所制备的纳米晶材料为脆性材料,难以生产板带产品。 等通道角压、累积叠轧、高压扭转等强烈塑性变形法虽能使材料的晶粒尺寸细化 至纳米级,但这些技术对模具要求高,生产工艺的组织和控制难度大。表面机械处理可使奥 氏体不锈钢表层粗晶纳米化,并使近表层区域产生马氏体相变,从而极大提升材料强度。然 而,表层纳米化及近表层区域产生的马氏体对薄材强度的提升相对有效,而依靠表面机械 处理提高稍厚板带材整体力学性能的效果则十分有限,且马氏体的存在还对奥氏体不锈钢 板带材的耐蚀性产生不利影响。 轧制是最常用也是最理想工业化生产板带材的方法,热轧变形及再结晶可细化晶 粒,但因道次变形受轧机承载能力的限制,致使多道次的轧制变形及再结晶往往只能将晶 粒尺寸细化至微米级。较大冷轧总变形结合退火处理细化奥氏体不锈钢板带晶粒尺寸的效 果极为显著,但该法的轧制道次多,较大的冷轧变形程度只适合厚度不大的带材生产。 晶粒细化必然引进大量晶界,增加(Gr,Fe)23C6析出及晶界附近贫铬的可能性,从 而增大晶界开裂、沿晶腐蚀等晶界失效行为的敏感性,采用冷轧变形及随后的退火处理以 大幅增加低能晶界的占比、实现晶界特征分布的优化是增强奥氏体不锈钢耐晶间腐蚀能力 的主要方法,但现有厚板生产设备及工艺难以实现其冷轧小变形。材料的许用应力由其屈 服强度决定,低的屈服强度必然导致结构及装备笨重,设备制造、运输和安装成本高昂,也 不利于材料的充分利用,板带材的比表面积大,对其耐蚀性要求高,致使在保持优良耐蚀性 能的同时如何提高奥氏体不锈钢板带材的屈服强度,一直是材料科技工作者面临的巨大挑 战。

技术实现要素:

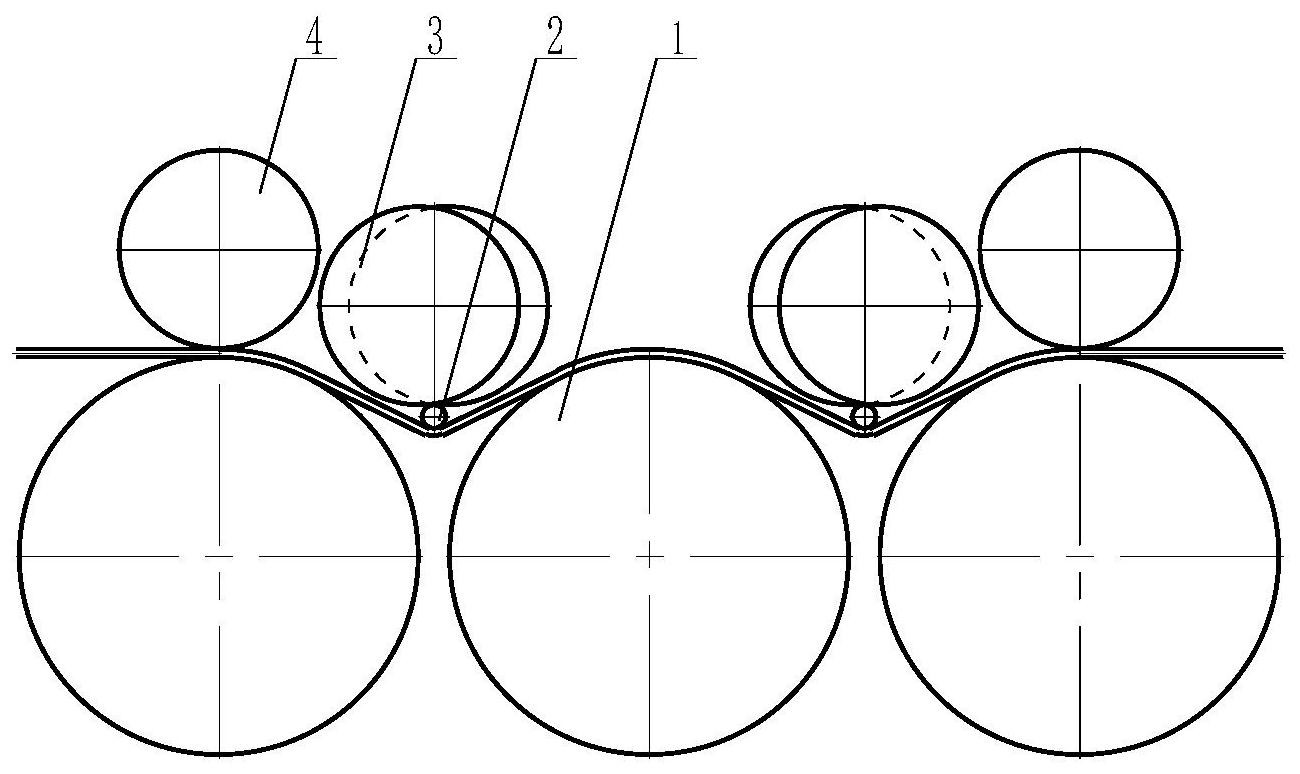

本发明的目的在于提供一种工艺简单、易于控制和适用性广的高强度耐腐蚀奥氏 体不锈钢板带材的生产方法,用该方法生产的高强度耐腐蚀奥氏体不锈钢板带材不仅晶粒 细化效果显著、强度高和强塑性匹配良好,且耐蚀能力强。 为实现上述目的,本发明采用的技术方案是: 步骤1、采用一种“用于金属板带材的非对称循环弯曲变形装置”,将热轧或退火态 的奥氏体不锈钢板带进行非对称循环弯曲变形,对变形后的奥氏体不锈钢板带进行退火处 3 CN 111593184 A 说 明 书 2/7 页 理。 步骤2、采用一种“用于金属板带材的非对称循环弯曲变形装置”,将步骤1退火处 理后的奥氏体不锈钢板带再进行非对称循环弯曲变形,对再变形后的奥氏体不锈钢板带再 进行退火处理。 步骤1和步骤2采用的一种“用于金属板带材的非对称循环弯曲变形装置”相同,其 中的大弯曲辊与小弯曲辊的辊径比相同,辊径比为2.5~9.9∶1。 步骤1和步骤2采用的退火处理的工艺相同,退火处理的保温温度为800~1100℃, 退火处理的保温时间T1: T1=K1δ (1) 式(1)中:K1表示退火处理时的保温时间调节系数,K1=1.0~3.6min/mm; δ表示奥氏体不锈钢板带的厚度,mm。 步骤3、将步骤2重复0~2次,使奥氏体不锈钢板带的晶粒尺寸细化。 步骤4、采用另一种“用于金属板带材的非对称循环弯曲变形装置”,对步骤3晶粒 尺寸细化后的奥氏体不锈钢板带进行非对称循环弯曲变形。 本步骤所述另一种“用于金属板带材的非对称循环弯曲变形装置”中,大弯曲辊与 小弯曲辊的辊径比为1.6~3.8∶1。 步骤5、对步骤4变形后的奥氏体不锈钢板带进行退火/固溶处理,使奥氏体不锈钢 近表层晶界特征分布优化,得到高强度耐腐蚀奥氏体不锈钢板带材。 所述退火/固溶处理的工艺为高温-短时保温和保温后的迅即水冷,所述高温-短 时保温的高温温度为1000~1100℃,短时保温的保温时间T2: T2=K2δ (2) 式(2)中:K2表示短时保温时的保温时间调节系数,K2=0.4~1.5min/mm; δ表示奥氏体不锈钢板带的厚度,mm。 所述“用于金属板带材的非对称循环弯曲变形装置”包括大弯曲辊、小弯曲辊、支 撑辊组和夹持辊,大弯曲辊与小弯曲辊的数量之和为3、或为5、或为7、或为9、或为11。支撑 辊组的组数与小弯曲辊的辊数相同,支撑辊组由1~2根支撑辊组成;大弯曲辊的辊径∶小弯 曲辊的辊径为1.6~9.9∶1。所述支撑辊为通段实心辊、或为3~11段实心辊、或由3~11个背 衬轴承装配组成。 本发明与现有技术相比具有如下优点和效果: 1.本发明采用“用于金属板带材的非对称循环弯曲变形装置”,使奥氏体不锈钢板 带材获得确定的变形,高温-短时保温和随后迅即水冷的退火/固溶处理,既实现晶界特征 分布的优化,又起到固溶处理的作用,因此不仅生产工艺简单和易于控制,且得到的奥氏体 不锈钢板带材强度高和耐腐蚀性强。 2.本发明采用“用于金属板带材的非对称循环弯曲变形装置”对奥氏体不锈钢板 带材施加循环弯曲,板带累积变形大,变形诱导马氏体相变份数高,随后退火过程中形变马 氏体的回复再结晶相对充分,加之多次的变形及每次变形后的退火处理,故能充分利用大 变形、形变诱导相变、形变马氏体的回复再结晶和反复相变等手段,实现了奥氏体不锈钢板 带材晶粒尺寸的细化,故本发明生产的奥氏体不锈钢板带材强度高。 3.本发明采用“用于金属板带材的非对称循环弯曲变形装置”,既适用于奥氏体不 4 CN 111593184 A 说 明 书 3/7 页 锈钢厚板带也适用于奥氏体不锈钢薄板带的生产,且可通过改变非对称循环弯曲变形次数 及随后的退火处理次数,容易获得晶粒细化效果不同的产品;同时利用板带材弯曲变形的 固有特点,实现奥氏体不锈钢板带材沿截面厚度方向从两表面向中心逐渐减小的变形,从 而获取近表层细晶、中心层附近区域相对粗晶的梯度分布,使奥氏体不锈钢板带材实现了 强塑性的良好匹配。 4本发明采用“用于金属板带材的非对称循环弯曲变形装置”,能获取奥氏体不锈 钢板带材的精确小变形,结合高温-短时保温和随后迅即水冷的退火/固溶处理,显著提高 奥氏体不锈钢板带材近表层低能晶界的占比,并实现其有效连通,从而进一步提高奥氏体 不锈钢板带材的耐腐蚀性能。 因此,本发明工艺简单、易于控制和适用性广,生产的奥氏体不锈钢板带材不仅晶 粒细化效果显著、强度高和强塑性匹配良好,且耐腐蚀能力强。 附图说明 图1为本发明采用的一种“用于金属板带材的非对称循环弯曲变形装置”的结构示 意图。