技术摘要:

本发明公开了一种电站设备用大型三通模锻装置及其模锻方法,其技术方案要点是:一种电站设备用大型三通模锻装置,包括底板,下模具,上模具,所述下模具包括主型腔、第一分支型腔和第二分支型腔,三者均为半圆柱型,所述上模具结构与下模具相对应,下模具和上模具合围 全部

背景技术:

大型Y型三通是当前火力发电、核能发电系统中,非常重要的核心零部件之一,其 功能例如用于传送和分流高温高压水蒸气等。随着我国发电行业的不断发展,对大型三通 的需求量越来越大,对三通的要求除了保证优秀的性能之外,对加工周期、生产成本等也都 提出了越来越高的要求。 当前的大型Y型三通产品,主要包括自由锻和模锻两种生产方式。自由锻的方式一 般是使用大型液压机进行自由锻并结合机加工的方式来钻孔,修整,最终成型。模锻方式, 一般使用具有“Y”型内腔的模具来制造,Y型模具共有3个孔,一个孔用于推进冲头404,另外 两个孔要么直接封闭,要么使用嵌块向内堵住一部分,以保证在挤压时,Y型两个分支上都 被嵌块挤出一个圆柱形的孔,以减少后期机加工钻孔的工作量。 当采用自由锻的方式来锻造整体Y型三通,材料利用率较低,造成材料的极大浪 费,且提高了生产成本,生产周期也较长,不适用于大批量生产。 当采用模锻的方式来锻造整体Y型三通,在Y型分支上如果不设置嵌块,则后期机 加工钻孔的工作量较大;设置了嵌块伸入模具中的,由于金属高温下的流动性问题,挤压时 可能金属无法按照预设状态完美的流入并填充满嵌块和模具内壁之间的空隙,也无法形成 嵌块形状的圆柱型孔,从而造成模锻产品不合格。 因此,我们有必要对这一技术进行改善,以克服上述缺陷。

技术实现要素:

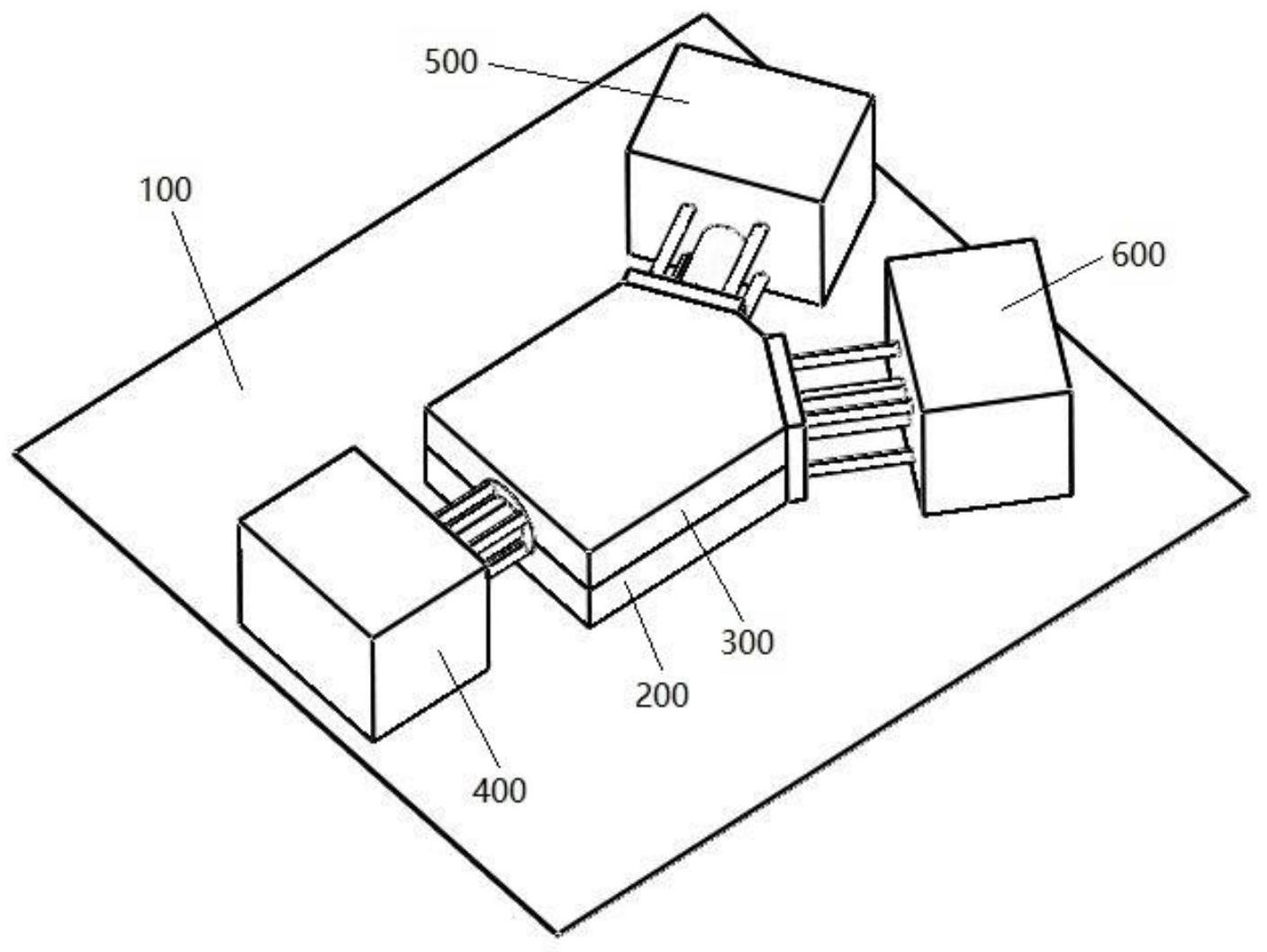

本发明的目的是提供一种电站设备用大型三通模锻装置及其模锻方法,提高锻造 的大型Y型三通成型合格率,可靠性的同时缩短了生产周期,减少工厂设备运行成本,提高 企业效益与竞争力。 本发明的上述技术目的是通过以下技术方案实现的:一种电站设备用大型三通模 锻装置,包括底板,下模具,上模具,所述下模具包括主型腔、第一分支型腔和第二分支型 腔,三者均为半圆柱型,所述上模具结构与下模具相对应,下模具和上模具合围后成用于成 型大型Y型三通的腔室;所述底板连接有干路推进装置、第一支路封堵装置、第二支路封堵 装置,所述第一支路封堵装置与第二支路封堵装置结构一致,且分别与第一分支型腔、第二 分支型腔相对应; 所述干路推进装置包括设置于所述底板的干路主机箱体、设置于所述干路主机箱 体的干路液压推杆、设置于所述干路液压推杆输出端的干路推板、设置于所述干路推板并 可穿设于所述主型腔的冲头; 所述第一支路封堵装置包括设置于所述底板的支路主机箱体、设置于所述支路主 4 CN 111570695 A 说 明 书 2/6 页 机箱体的支路液压推杆、设置于所述支路液压推杆且可封堵所述第一分支型腔的堵板、设 置于所述堵板朝向第一分支型腔一端的堵头,所述堵头可穿设于所述第一分支型腔。 本发明的进一步设置为:所述干路液压推杆及支路液压推杆均设置为四根,且所 述干路液压推杆及支路液压推杆分别环绕对应冲头或堵头均匀分布。 本发明的进一步设置为:所述冲头与所述干路推板螺纹连接,所述堵头与所述堵 板螺纹连接。 本发明的进一步设置为:所述干路主机箱体及支路主机箱体均内置有驱动对应的 冲头或堵头转动的电机。 本发明的进一步设置为:所述堵板设置有用于检测所述堵板所受压力的压力传感 器。 本发明的进一步设置为:所述下模具的第一分支型腔的侧壁设有若干刻度线。 本发明的进一步设置为:所述堵头端部呈平头状或尖头状设置。 本发明的进一步设置为:一种电站设备用大型三通模锻装置的模锻方法,包括如 下步骤:步骤1、预备工作,干路推进装置中的干路主机箱体运作并带动四根干路液压推杆、 干路推板、冲头后撤脱离主型腔;第一支路封堵装置、第二支路封堵装置均驱动对应堵头脱 离第一分支型腔及第二分支型腔,并移开上模具; 步骤2、开始工作,将待挤压的圆柱形金属毛坯材料,在加热炉内加热至1200摄氏 度,然后由夹具夹持放置于下模具的主型腔内; 步骤3、上模具扣合到下模具上,上模具顶部由外部的压机进行压住,干路推进装 置内的干路主机箱体通过干路液压推杆驱动干路推板、冲头朝向主型腔内移动,使得干路 推板的前端面与模具的主型腔外端面持平;第一支路封堵装置及第二支路封堵装置中的堵 板的前端面分别与第一分支型腔、第二分支型腔的外表面贴合压紧并封堵第一分支型腔、 第二分支型腔; 步骤4、调节堵头的初始位置,根据待锻造的金属流动性情况,第一支路封堵装置 及第二支路封堵装置的电机旋转并带动堵头旋转移动,使堵头的前端面与相应的刻度线持 平,保证挤压成型效果的前提下,在模具中就形成大型Y型三通相应的孔; 步骤5、开始挤压,干路推进装置的干路液压推杆推动干路推板、冲头全部向前移 动,使得干路推板和冲头进入模具的主型腔内,接触圆柱形高温金属材料,并不断挤压,使 其变形,材料向第一分支型腔和第二分支型腔不断流动,填充支路空间; 步骤6、根据Y型三通的三个管道都有长度要求,当推板的前端面到达预设位置后, 表示Y型三通的主干道长度已经合格,此时干路推进装置中的干路推板停止继续推进,干路 推板保持不动,干路推进装置中的电机工作,驱动冲头继续向前移动,直至冲头的前端面到 达预设位置,停止工作。 步骤7、支路检测与补偿,金属被挤压流动到第一和第二支路后,填充支路空间,并 继续流入堵头和上模具和下模具型腔之间的空隙中,直至与堵板的前端面接触后,金属无 法继续流动; 步骤8、金属冷却后,冲头和堵头,在各自电机的驱动下,旋转并移动离开,冲头移 动至与干路推板表面持平,堵头移动至与堵板表面持平;然后干路推进装置,第一支路封堵 装置、第二支路封堵装置带动对应冲头及堵头撤离开模具型腔,移走上模具顶部的压紧装 5 CN 111570695 A 说 明 书 3/6 页 置,移走上模具,取出已经挤压好的Y型三通,转移到机加工区域进行进一步的钻孔扩孔、修 整等机加工工作,最后产品完全成型。 本发明的进一步设置为:在步骤7中,位于堵板背部的压力传感器全程一直工作, 检测压力变化,当压力传感器都检测到压力变化,且数值基本相当,则说明金属已被充分挤 压成型,两个支路的金属也与堵板充分接触,所有空隙填补完成,大型Y型三通已初步成型; 若位于堵板的压力传感器没有检测到压力变化,或者传感器检测仅部分位置检测到压力变 化,传感器部分位置检测不到压力变化,则说明挤压不够充分,金属没有流动到完全填满堵 头和模具型腔之间的空隙,此时由于产品尺寸限制,干路推进装置的推进工作已达到预设 位置,不能继续前进,那么此时第一支路封堵装置、第二支路封堵装置内的电机工作,驱动 堵头继续向前移动,进一步压缩空间,挤压金属使其流动,填满空隙。 综上所述,本发明具有以下有益效果: 使用时,先将待锻造的金属放入主型腔并扣合上模具,第一支路主机箱体内的液 压机构控制支路液压推杆移动,达到堵头穿入对应第一分支型腔或第二分支型腔,同时堵 板分别抵接并盖合对应第一分支型腔或第二分支型腔的端面;然后通过干路主机箱体内的 液压机构控制干路液压推杆伸长,并推动干路推板及冲头朝向主型腔内移动,并达到干路 推板抵接于主型腔端面,并通过干路主机箱体内的电机驱动冲头朝向主型腔内螺旋移动, 实现对金属材料的挤压锻造;当第一分支型腔或第二分支型腔未填充慢金属材料时,通过 对应支路主机箱体内的电机驱动对应堵头螺旋移动,实现进一步挤压金属材料,确保金属 材料填充满腔室,实现大型Y型三通锻造完成。 由于不同金属材料材质不同,金属熔融状态下流动性不同,因此,在通过堵板抵接 于第一分支型腔及第二分支型腔时,通过对应支路主机箱体内的电机驱动堵头转动,使堵 头端面移动至对应刻度线位置,达到适应不同流动性的金属材料。并且在对金属材料挤压 锻造时,通过压力传感器检测压力变化,若压力传感器多个检测位置都检测到压力变化,且 数值基本相当,则说明金属已被充分挤压成型,两个支路的金属也与堵板充分接触,所有空 隙填补完成,Y型三通产品已初步成型;若压力传感器没有检测到压力变化,或者堵板部分 位置有检测到压力变化,其余部分检测不到压力变化,则说明挤压不够充分,金属没有流动 到完全填满堵头和型腔之间的空隙,此时由于产品尺寸限制,干路推进装置的推进工作已 达到预设位置,不能继续前进,那么此时第一支路封堵装置内的电机工作,驱动堵头继续向 前移动,进一步压缩空间,挤压金属使其流动,填满空隙。 本申请能够根据不同金属流动性不同的特点,调整参数与检测挤压状态,使得锻 造的大型Y型三通成型合格,降低次品率,并尽可能的减少后期机加工量的装置和方法,提 高可靠性的同时缩短了生产周期,减少工厂设备运行成本,提高企业效益与竞争力。 附图说明 图1是实施例1的结构示意图; 图2是实施例1中上模具及下模具的示意图; 图3是下模具的正视图; 图4是实施例1隐去上模具的结构示意图; 图5是干路推进装置的示意图; 6 CN 111570695 A 说 明 书 4/6 页 图6是第一支路封堵装置的示意图; 图7是实施例1所加工产品的示意图。 图中数字所表示的相应部件名称:100、底板;200、下模具;201、主型腔;202、第一 分支型腔;203、第二分支型腔;300、上模具;400、干路推进装置;401、干路主机箱体;402、干 路液压推杆;403、干路推板;404、冲头;500、第一支路封堵装置;501、支路主机箱体;502、支 路液压推杆;503、堵板;504、堵头;600、第二支路封堵装置。