技术摘要:

本发明公开了一种钻井切削力实时监测的智能钻头及其工作方法,包括PDC钻头本体,在钻头本体上设有多个均布的PDC钻头刀翼,在PDC钻头刀翼的切削面上带有安装孔,并在安装孔内设有多个PDC钻头切削齿,在每一排PDC钻头切削齿中,有至少一个测压切削齿;所述测压切削齿带有 全部

背景技术:

钻头是钻井工程中必备的工具,用于地质勘探、油气开采、水井钻孔等,对于不同 的地层,需要选择不同结构和功能的钻头。在石油行业中,随着对非常规油气资源需求的提 升,相应的钻井技术设备也在逐步发展,其中钻头主要作用是破粹岩石、形成井眼。目前钻 头可以分为金刚石钻头、牙轮钻头与刮刀钻头三种,此外还有在这三种钻头基础上拓展出 的一些新型钻头。 PDC钻头是用人造聚晶金刚石切削块嵌于钻头胎体而成的一种新型切削型钻头。 近年来,随着混合工艺与制造工艺的变化,PDC钻头的抗冲蚀以及抗冲击能力大为提高。同 时,PDC钻头在齿的设计技术和布齿方面也实现了重大的突破。因此PDC钻头的应用也越来 越广泛。 切削力是PDC钻头在破碎岩石过程中的一个重要的物理量,但现有技术无法对切 削力进行测量。同时现有随钻测试工具无法提供PDC钻头在岩石破碎时最前端的信息,对于 储层岩性识别存在一定的滞后。 针对上述问题,现在有部分相关的探索方案,如申请号为201621181006.4的中国 专利,其提供了一种实时监测切削扭矩的方式,但其是通过扭矩传感器检测的推力信号,其 干扰因素大,检测精度有限,申请号为201810360236.4的中国专利,公开了一种可以采集井 下力学参数的装置,但并没公开如何采集,也未公开是否可以采集切削力。

技术实现要素:

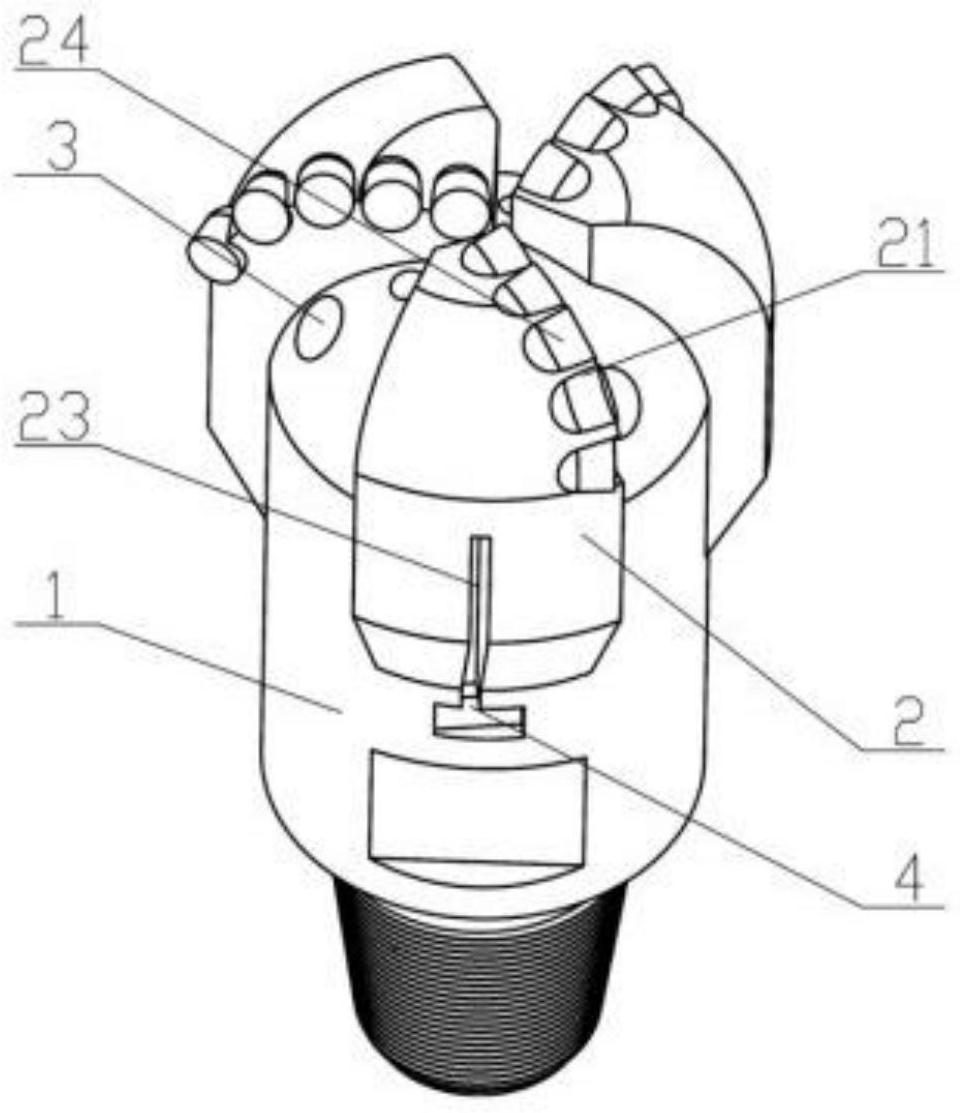

针对上述问题,本发明提供了一种钻井切削力实时监测的智能钻头,通过增设随 钻监测装置,能够显著提高PDC钻头对地层岩石特性的感知,为定向钻井技术和甜点识别提 供有力技术支撑。 本发明的技术方案如下: 一种钻井切削力实时监测的智能钻头,包括PDC钻头本体,在钻头本体上设有多个均布 的PDC钻头刀翼,在PDC钻头刀翼的切削面上设有多个PDC钻头切削齿,其特征在于,在每一 排PDC钻头切削齿中,包括有至少一个测压切削齿;所述测压切削齿带有压力监测装置,在 PDC钻头刀翼中部设有刀翼内部布线槽,在PDC钻头保径面内设有保径面布线槽,保径面布 线槽下部连接到喷头内部的中空腔体,上部连接到测压切削齿的压力监测装置;在刀翼内 部布线槽内设有导线,在保径面布线槽内设有信号转换模块,导线从压力监测装置连接到 信号转换模块,信号转换模块带有无线信号发射装置。 进一步的,所述压力监测装置为压电式传感器,压电式传感器嵌套在加工为中空 结构的PDC钻头切削齿中部,构成测压切削齿,压电式传感器所接导线表面涂有耐高温的绝 4 CN 111594134 A 说 明 书 2/5 页 缘涂料。 进一步的,所述压电式传感器的包括基座,所述基座为中空的筒体结构,其一端设 有中部开口的圆孔,孔径小于筒体内径,另一端外壁设有一段凸缘,在凸缘内设有多个螺纹 孔,在基座带有螺纹孔一侧的端部传感器顶盖,传感器顶盖上设有多个与基座对应的螺纹 孔,并通过配套设置的螺柱连接,所述传感器顶盖内部依次设有压板、压电晶体、导电片、压 电晶体,并通过传感器顶盖将它们压紧在基座内,让最末端的压电晶体外边缘堵住基座的 圆孔; 在传感器顶盖上方还设有一段电线插座,电线插座也设有螺纹孔,并通过螺柱固定在 传感器顶盖和基座上。 在导电片侧面连接有导线,在传感器顶盖上设有孔,导线从基座内部穿过传感器 顶盖上的孔延伸到外并最终连接到信号转换模块; 所述压电式传感器的直径为8mm,小于PDC钻头切削齿的直径。 进一步的,用于放置压电式传感器的PDC钻头切削齿,其被加工为一端封闭的筒体 结构,封闭端内侧设有圆形凸台,且圆形凸台的直径和深度与设置于基座一端的圆孔尺寸 完全一致,圆形凸台能刚好接触到靠端部的压电晶体,在PDC钻头切削齿筒体结构的另一端 设有多个螺纹孔,并在螺纹孔端设有压紧板,在压紧板上设有对应PDC钻头切削齿筒体结构 的螺纹孔,通过螺栓将压紧板和PDC钻头切削齿固定,并进一步的将压电式传感器PDC钻头 切削齿内部。 进一步的,布线槽下部连接在PDC钻头本体内部的中空腔体侧面,并从中空腔体连 接到PDC钻头本体外侧,在连接处的外侧设有沉孔,在沉孔内放置信号转换模块,并在信号 转换模块到PDC钻头本体内部的中空腔体之间的布线槽内设置无线信号发射装置。 进一步的,刀翼内部布线槽和保径面布线槽呈现L型结构,其顶部从压电式传感器 下方垂直延伸到PDC钻头本体内部的中空腔体上方,然后水平延伸至PDC钻头刀翼侧面,作 为刀翼内部布线槽,然后从PDC钻头刀翼向下设有一整块空槽,作为保径面布线槽,保径面 布线槽连接到沉孔,与沉孔构成倒T型结构。 进一步的,所述保径面布线槽和沉孔外部,设有T型的密封块,所述密封块为硬质 橡胶,并压紧在保径面布线槽与沉孔构成的倒T型结构中,保持内外密封。 进一步的,所述测压切削齿由设置于刀翼中部的那颗PDC钻头切削齿改装而来,若 该刀翼上PDC钻头切削齿为偶数个,则选择其中部的2个PDC钻头切削齿中的靠近PDC钻头本 体轴心的PDC钻头切削齿来进行改装。 进一步的,在井场设有配套的无线信号接收器、数据采集卡、计算机。 一种钻井切削力实时监测的智能钻头的工作方法,步骤如下: 当钻头工作时,PDC钻头刀翼上的PDC钻头切削齿对地层进行切削,此时切削力通过测 压切削齿上的压电式传感器测定,并通过电信号经过导线传输到信号转换模块,将该电信 号在信号转换模块进行电荷放大、电压放大,放大器输出的符合要求的电压,再经过低通滤 波器滤波后变成低频电压信号,低频电压信号经过采样保持电路单元中采样保持电路的采 样保持后变成离散信号,离散信号经A/D转换后变成数字信号,处理后的数字信号通过无线 信号发射装置发送至地面,通过无线信号接收装置接收该信号并经由数据采集卡传输至计 算机,由计算机记录并保存采集到的电信号;和/或在处理后的数字信号送入无线信号发射 5 CN 111594134 A 说 明 书 3/5 页 装置后,储存在无线信号发射装置中,待取出后分析其内部的数据情况。 本发明的有益之处在于: 本发明与现有技术相比,具有如下有益效果: 通过结构改进,并安装监测装置,本发明能够精确采集到PDC钻头破碎岩石时所产生的 切削力,并且采集的数据能实时反馈到井上,便于施工人员根据实时数据进行调整和控制 钻头工作状态,一定程度上解决了现有随钻测量工具获取PDC钻头前端储层岩性数据存在 滞后的问题。同时,其结构对钻头本身的性能以及抗冲蚀、抗冲击能力并无影响; 在结构上,本发明涉及了将压电式传感器分层组合的方式,并配套改进了PDC钻头切削 齿,使其具备更好的密封和接触性能,确保监测结果精准,同时结构本身皮实耐用,在井下 能满足不少于1000小时的使用,有效地提高了切削压力监测能力,为井上的转速等施工参 数提供指导,也为同类型钻井工作的安排提供了数据采集的方案。 附图说明 图1为本发明一种油气钻井切削力实时监测的智能钻头的结构示意图; 图2a为压电式传感器在钻头本体上安装的装配图的轴向图; 图2b为图2a的右视图; 图2c为图2a的A-A截面图; 图3a为压电式传感器的设计结构图; 图3b为图3a的右视图; 图3c为图3a的B-B截面图; 图4a为压电式传感器安装于PDC复合片的装配图; 图4b为图4a的右视图; 图4c为图4a的C-C截面图; 图5为压电式传感器的整体装配流程图。 图中各标号的含义为: 1-PDC钻头本体; 2-PDC钻头刀翼,21-PDC钻头切削齿,22-刀翼内部布线槽,23-保径面布线槽,24-测压 切削齿,241-压电式传感器,2411-电线插座,2412-螺柱,2413-导线,2414-传感器顶盖, 2415-压板,2416-压电晶体,2417-导电片,2418-基座,242-测压切削齿端盖; 3-水眼; 4-信号转换模块; 5-无线信号发射装置; 6-钻头接头。