技术摘要:

本发明公开了一种边框齿条传动装置,包括边框齿条和主轴齿轮,边框齿条为由第一齿条、第二齿条、第三齿条和第四齿条依次相连围成的平行四边形边框齿条,第一齿条、第二齿条、第三齿条和第四齿条上的齿部分别位于第一齿条、第二齿条、第三齿条和第四齿条的内侧;边框齿 全部

背景技术:

现有的活塞曲柄连杆结构如图1所示,在传动周期的不同主要节点上,传动效率差 别巨大。 如图2和图3所示,当活塞处于上极限位置a时,曲柄连杆的连接点处于上极限位置 A,当活塞处于下极限位置e时,曲柄连杆的连接点处于下极限位置E,当活塞处于上极限位 置a或下极限位置e时,此时活塞传递的动力P,以及通过连杆传递的动力F的方向都指向主 轴的中心,不产生有效力矩,因此传动效率为零。即:ηA=ηE=0。 如图4所示当连杆与曲柄相互成直角时,活塞处于第一活塞位置c,曲柄连杆的连 接点处于第一节点位置C,此时活塞传递的动力P可分解为两个方向的力,一个为通过连杆 传递的动力F,另一个为活塞对于气缸壁的压力f,连杆传递的动力F=P×cosA的方向与曲 柄垂直,可以转为有效力矩。传动效率为: 此时,因直角三角形的两个直角边分别是连杆长度和曲柄长度,斜边长度可以直 接求出,设R=k×L,则: 以k=0.458计算,ηC接近91%,是整个周期内各节点的最高值。 如图5所示,对于上极限位置A与第一节点位置C之间的任意一点i,例如第二节点 位置B,此时活塞处于第二活塞位置b,活塞传递的动力P分解为两个方向的力,一个为通过 连杆传递的动力F,另一个形成活塞对于气缸壁的压力f,连杆传递的动力F的方向与曲柄垂 线的夹角为B,能转化为有效力矩的动力为F',F'=F×cos B。此时的传动效率为: 对于公式(II),∠B=π/2-(∠A ∠β)。 如图6所示,对于第一节点位置C与下极限位置E之间的任意一点j,例如第三节点 位置D,此时活塞处于第三活塞位置d,活塞动力P通过连杆传递的动力F的方向与曲柄垂线 的夹角为B,能转化为有效力矩的动力为F',F'=F×cos B。此时的传动效率为: 对于公式(III),∠B=(∠A ∠β)-π/2。=-{π/2-(∠A ∠β)}。 因:cos(-α)=cosα,cos(π/2-α)=sinα,公式(II)和公式(III)可以合并计算。于 是,上极限位置A到下极限位置E之间的任意一点i的传动效率为: 5 CN 111577860 A 说 明 书 2/11 页 ηi=cos A×cos B=cos A×sin(A β)×100% 公式(IV) 因∠A、∠B和∠β之间相互关连,而∠β的区间清晰可见,设R=k×L,结合正弦定理 及相关三角函数的数学公式,最终得到上极限位置A到下极限位置E之间的任意一点i的传 动效率公式为: 对于整个周期的平均效率,应该是周期的效率总和除以周期内节点的整个区间, 即平均效率为: 由于在一个周期的动力传送过程中,β角的变化范围是0到π,而整个区间的效率总 和为公式(V)的积分,于是,周期内的平均效率为: 经积分运算后的平均效率为: 以k=0.458计算,平均效率为68.1%。以k=0.5(k的最大值)计算,平均效率为 69%。

技术实现要素:

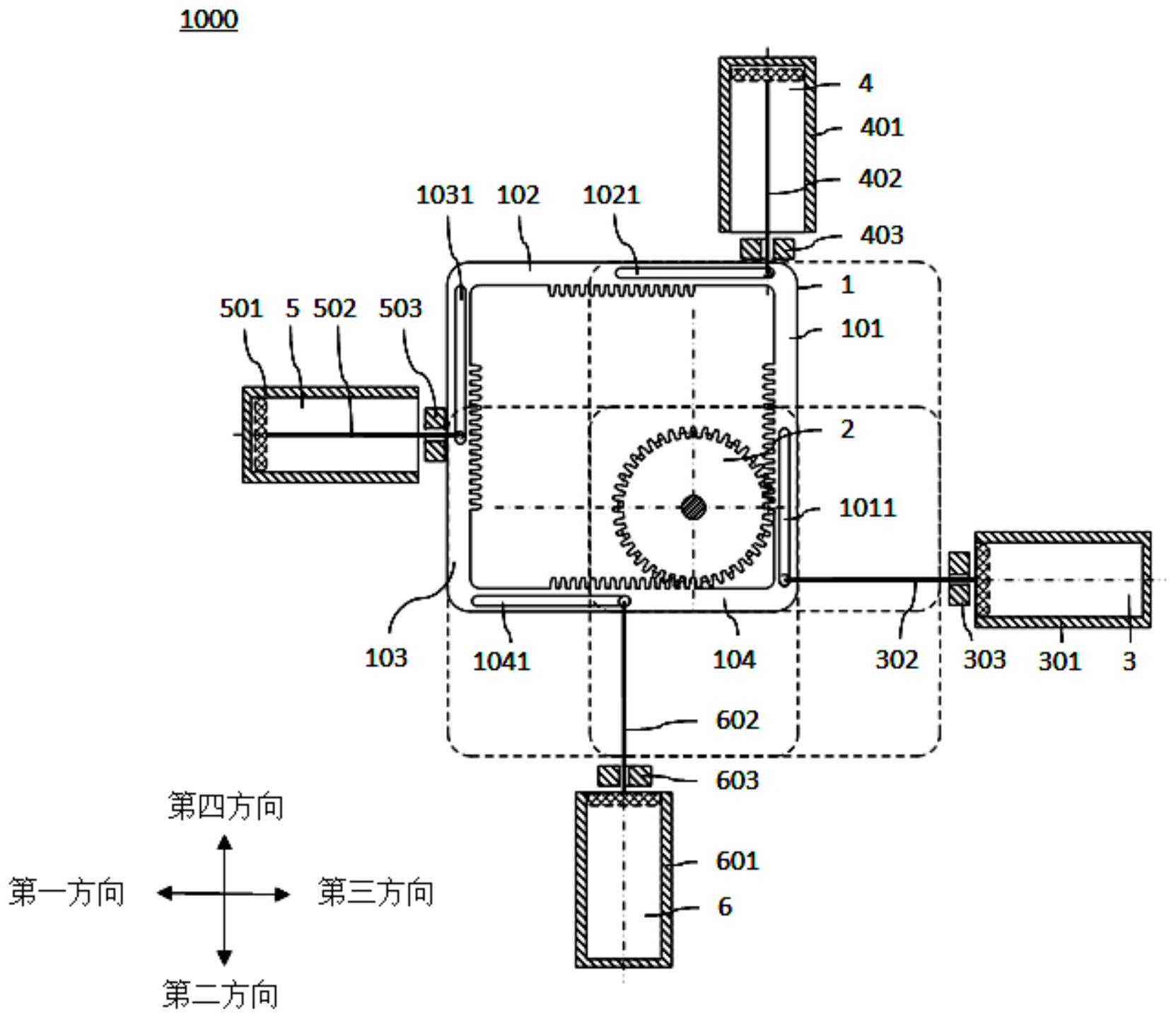

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的 在于提出一种边框齿条传动装置,传动效率高,结构简单且便于设置。 根据本发明实施例的边框齿条传动装置,包括: 边框齿条,所述边框齿条为由第一齿条、第二齿条、第三齿条和第四齿条依次相连 围成的平行四边形边框齿条,所述第一齿条、所述第二齿条、所述第三齿条和所述第四齿条 上的齿部分别位于所述第一齿条、所述第二齿条、所述第三齿条和所述第四齿条的内侧;所 述边框齿条可沿第一方向、第二方向、第三方向和第四方向平动,其中,所述第一方向和所 述第三方向相反且与所述第二齿条和所述第四齿条平行,所述第二方向和所述第四方向相 反且与所述第一齿条和所述第三齿条平行; 主轴齿轮,所述主轴齿轮设置在所述边框齿条内,所述主轴齿轮上的齿部与所述 第一齿条的齿部、所述第二齿条的齿部、所述第三齿条的齿部和所述第四齿条的齿部中的 任意一个啮合; 所述主轴齿轮处于第一方向初始状态为所述主轴齿轮与所述第三齿条啮合过后 并且与所述第四齿条处于啮合前状态时,此时,所述边框齿条沿所述第一方向平动,使得所 述第四齿条与所述主轴齿轮啮合,并带动所述主轴齿轮转动,同时使得所述第三齿条的齿 部沿所述第一方向远离所述主轴齿轮,且最终使得所述主轴齿轮进入到第二方向初始状 态; 所述主轴齿轮处于所述第二方向初始状态为所述主轴齿轮与所述第四齿条啮合 6 CN 111577860 A 说 明 书 3/11 页 过后并且与所述第一齿条处于啮合前状态时,此时,所述边框齿条沿所述第二方向平动,使 得所述第一齿条与所述主轴齿轮啮合,并带动所述主轴齿轮转动,同时使得所述第四齿条 的齿部沿所述第二方向远离所述主轴齿轮,且最终使得所述主轴齿轮进入到第三方向初始 状态; 所述主轴齿轮处于所述第三方向初始状态为所述主轴齿轮与所述第一齿条啮合 过后并且与所述第二齿条处于啮合前状态,此时,所述边框齿条沿所述第三方向平动,使得 所述第二齿条与所述主轴齿轮啮合,并带动所述主轴齿轮转动,同时使得所述第一齿条的 齿部沿所述第三方向远离所述主轴齿轮,且最终使得所述主轴齿轮进入到第四方向的初始 状态; 所述主轴齿轮处于所述第四方向初始状态为所述主轴齿轮与所述第二齿条啮合 过后并且与所述第三齿条处于啮合前状态,此时,所述边框齿条沿所述第四方向平动,使得 所述第三齿条可以与所述主轴齿轮啮合,并带动所述主轴齿轮转,且最终使得所述主轴齿 轮进入到所述第一方向初始状态。 根据本发明实施例的边框齿条传动装置,可以将边框齿条的平动转化为主轴齿轮 的转动,传动效率可以达到100%或接近100%。相比于现有技术中的活塞曲柄连杆结构的 传动效率大大提高,此外,本发明实施例的边框齿条传动装置结构简单,便于设置。 需要说明的是,边框齿条的齿部的有效总长(即与主轴齿轮可啮合的有效区域长 度)即包括第一齿条、第二齿条、第三齿条以及第四齿条的齿部长度之和与主轴齿轮的齿部 圆周长可以根据实际情况确定。 根据本发明的一个实施例,所述边框齿条为正方形。 根据本发明进一步的实施例,所述边框齿条的内框边长大于所述主轴齿轮的轮廓 直径尺寸。 根据本发明再进一步的实施例,所述第一齿条的齿部在所述第一齿条上居中分 布,所述第二齿条的齿部在所述第二齿条上居中分布,所述第三齿条的齿部在所述第三齿 条上居中分布,所述第四齿条的齿部在所述第四齿条上居中分布。 根据本发明的一些实施例,还包括第一活塞驱动组件、第二活塞驱动组件、第三活 塞驱动组件和第四活塞驱动组件;其中, 所述第一活塞驱动组件与所述第一齿条相连,以驱动所述边框齿条沿所述第一方 向平动; 所述第二活塞驱动组件与所述第二齿条相连,以驱动所述边框齿条沿所述第二方 向平动; 所述第三活塞驱动组件与所述第三齿条相连,以驱动所述边框齿条沿所述第三方 向平动; 所述第四活塞驱动组件与所述第四齿条相连,以驱动所述边框齿条沿所述第四方 向平动。 根据本发明进一步的实施例, 所述第一活塞驱动组件包括第一缸体和第一活塞杆,所述第一活塞杆与所述第二 齿条和所述第四齿条平行,所述第一活塞杆的一端可滑动地设置在所述第一缸体内,所述 第一活塞杆的另一端与所述第一齿条滑动连接,一方面当所述第一活塞杆被推出时驱动所 7 CN 111577860 A 说 明 书 4/11 页 述边框齿条沿第一方向平动,且另一方面使得所述边框齿条在沿所述第二方向和所述第四 方向平动顺畅;当所述第一活塞杆驱动所述边框齿条沿所述第一方向平动时,所述第一活 塞杆的中心轴线与所述主轴齿轮和所述第四齿条之间的啮合部位的切线重合或接近; 所述第二活塞驱动组件包括第二缸体和第二活塞杆,所述第二活塞杆与所述第一 齿条和所述第三齿条平行,所述第二活塞杆的一端可滑动地设置在所述第二缸体内,所述 第二活塞杆的另一端与所述第二齿条滑动连接,一方面当所述第二活塞杆推出时驱动所述 边框齿条沿第二方向平动,且另一方面使得所述边框齿条在沿所述第一方向和所述第三方 向平动顺畅;当所述第二活塞杆驱动所述边框齿条沿所述第二方向平动时,所述第二活塞 杆的中心轴线与所述主轴齿轮和所述第一齿条之间的啮合部位的切线重合或接近; 所述第三活塞驱动组件包括第三缸体和第三活塞杆,所述第三活塞杆与所述第二 齿条和所述第四齿条平行,所述第三活塞杆的一端可滑动地设置在所述第三缸体内,所述 第三活塞杆的另一端与所述第三齿条滑动连接,一方面当所述第三活塞杆推出时驱动所述 边框齿条沿第三方向平动,且另一方面使得所述边框齿条在沿所述第二方向和所述第四方 向平动顺畅;当所述第三活塞杆驱动所述边框齿条沿所述第三方向平动时,所述第三活塞 杆的中心轴线与所述主轴齿轮和所述第二齿条之间的啮合部位的切线重合或接近; 所述第四活塞驱动组件包括第四缸体和第四活塞杆,所述第四活塞杆与所述第一 齿条和所述第三齿条平行,所述第四活塞杆的一端可滑动地设置在所述第四缸体内,所述 第四活塞杆的另一端与所述第四齿条滑动连接,一方面当所述第四活塞杆推出时驱动所述 边框齿条沿第四方向平动,且另一方面使得所述边框齿条在沿所述第一方向和所述第二方 向平动顺畅;当所述第四活塞杆驱动所述边框齿条沿所述第四方向平动时,所述第四活塞 杆的中心轴线与所述主轴齿轮和所述第三齿条之间的啮合部位的切线重合或接近。 根据本发明再进一步的实施例, 所述第一齿条沿所述第一齿条的长度方向上设有第一导槽,所述第一活塞杆的另 一端设有安装在所述第一导槽中的第一滚轮; 所述第二齿条沿所述第二齿条的长度方向上设有第二导槽,所述第二活塞杆的另 一端设有安装在所述第二导槽中的第二滚轮; 所述第三齿条沿所述第三齿条的长度方向上设有第三导槽,所述第三活塞杆的另 一端设有安装在所述第三导槽中的第三滚轮; 所述第四齿条沿所述第四齿条的长度方向上设有第四导槽,所述第四活塞杆的另 一端设有安装在所述第四导槽中的第四滚轮。 根据本发明再进一步的实施例,所述第一导槽的一端临接于所述第四齿条和所述 第一齿条的交叉处,所述第二导槽的一端临接于所述第一齿条和所述第二齿条的交叉处, 所述第三导槽的一端临接于所述第二齿条和所述第三齿条的交叉处,所述第四导槽的一端 临接于所述第三齿条和所述第四齿条的交叉处,且所述第一导槽以及所述第三导槽的长度 同时与所述第二活塞杆和所述第四活塞杆的行程匹配;所述第二导槽以及所述第四导槽的 长度同时与所述第一活塞杆和所述第三活塞杆的行程匹配。 根据本发明再进一步的实施例,所述第一活塞驱动组件还包括第一轴套,所述第 一活塞杆可滑动地穿过所述第一轴套;所述第二活塞驱动组件还包括第二轴套,所述第二 活塞杆可滑动地穿过所述第二轴套;所述第三活塞驱动组件还包括第三轴套,所述第三活 8 CN 111577860 A 说 明 书 5/11 页 塞杆可滑动地穿过所述第三轴套;所述第四活塞驱动组件还包括第四轴套,所述第四活塞 杆可滑动地穿过所述第四轴套。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 得明显,或通过本发明的实践了解到。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1为现有技术的活塞曲柄连杆的结构示意图。 图2为现有技术的活塞曲柄连杆的连接点处于上极限位置A时的结构示意图及力 学分析示意图。 图3为现有技术的活塞曲柄连杆的连接点处于下极限位置E时的结构示意图及力 学分析示意图。 图4为现有技术的活塞曲柄连杆的连接点处于第一节点位置C时的结构示意图及 力学分析示意图。 图5为现有技术的活塞曲柄连杆的连接点处于第二节点位置B时的结构示意图及 力学分析示意图。 图6为现有技术的活塞曲柄连杆的连接点处于第三节点位置D时的结构示意图及 力学分析示意图。 图7本发明实施例的边框齿条传动装置的一个结构示意图。 图8本发明实施例的边框齿条传动装置的另一个结构示意图。 附图标记: 边框齿条传动装置1000 边框齿条1 第一齿条101 第一导槽1011 第二齿条102 第二导槽1021 第三齿条103 第三导槽1031 第四齿条104 第四导槽1041 主轴齿轮2 第一活塞驱动组件3 第一缸体301 第一活塞杆302 第一轴套303 第二活塞驱动组件4 第二缸体401 第二活塞杆402 第二轴套403 第三活塞驱动组件5 第三缸体501 第三活塞杆502 第三轴套503 第四活塞驱动组件6 第四缸体601 第四活塞杆602 第四轴套603 第一滚轮7 第二滚轮8 第三滚轮9 第四滚轮10