技术摘要:

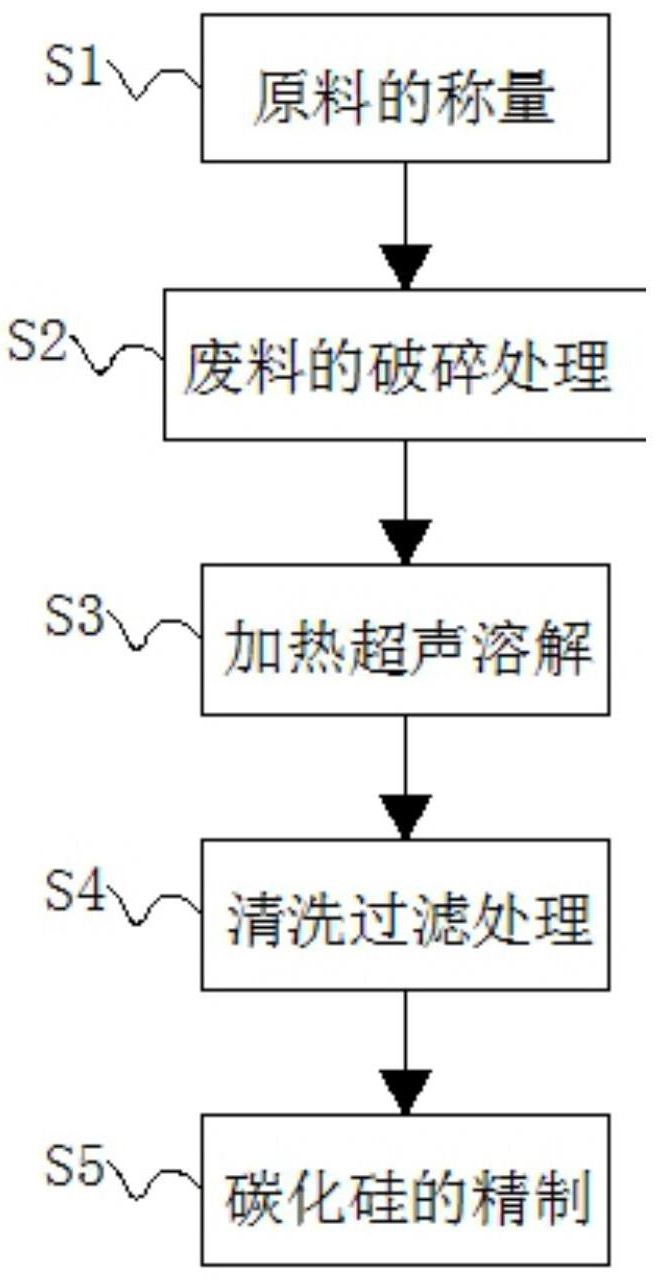

本发明公开了一种从包裹碳化硅的聚氨酯中提取碳化硅的制备方法,具体包括以下步骤:S1、原料的称量,S2、废料的破碎处理,S3、加热超声溶解,S4、清洗过滤处理,S5、碳化硅的精制,涉及化工技术领域。该从包裹碳化硅的聚氨酯中提取碳化硅的制备方法,可实现通过采用充 全部

背景技术:

碳化硅又名:碳硅石、金钢砂或耐火砂,化学简式:SiC,是用石英砂、石油焦(或煤 焦)、木屑为原料通过电阻炉高温冶炼而成的一种耐火材料,碳化硅在大自然也存在于罕见 的矿物,莫桑石中,在当代C、N、B等非氧化物高技术耐火原料中,碳化硅为应用最广泛、最经 济的一种,我国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体,比重 为3.20~3.25,碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,除作磨 料用外,还有很多其他用途。 聚氨基甲酸酯是主链上含有重复氨基甲酸酯基团的大分子化合物的统称。它是由 有机二异氰酸酯或多异氰酸酯与二羟基或多羟基化合物加聚而成,聚氨酯大分子中除了氨 基甲酸酯外,还可含有醚、酯、脲、缩二脲、脲基甲酸酯等基团。聚氨酯材料,用途非常广,随 着聚氨酯的用途越来越广泛,需要聚氨酯材料中添加碳化硅,来提高聚氨酯材料的导热、耐 磨和化学性能,因此会产生大量含有碳化硅的聚氨酯废料,需要多这些废料中的碳化硅回 收,来达到节能环保的目的。 目前的在对聚氨酯废料中碳化硅提取的过程中,大多是直接将碳化硅外表面包裹 的聚氨酯溶解掉,然后进行精制品处理,然而,现有溶解聚氨酯的方法溶解效果较差,溶解 时间长,需要花费生产人员大量的时间来进行溶解等待,大大降低了碳化硅生产回收的效 率,增加了生产人员的工作负担,不能实现通过从物理化学相结合的方法,来使碳化硅表面 的聚氨酯进行快速溶解,无法达到既快速又高效的完成聚氨酯材料溶解的目的,从而给生 产人员的碳化硅回收生产工作到来极大的不便。

技术实现要素:

(一)解决的技术问题 针对现有技术的不足,本发明提供了一种从包裹碳化硅的聚氨酯中提取碳化硅的 制备方法,解决了现有溶解聚氨酯的方法溶解效果较差,溶解时间长,需要花费生产人员大 量的时间来进行溶解等待,大大降低了碳化硅生产回收的效率,增加了生产人员的工作负 担,不能实现通过从物理化学相结合的方法,来使碳化硅表面的聚氨酯进行快速溶解,无法 达到既快速又高效的完成聚氨酯材料溶解目的的问题。 (二)技术方案 为实现以上目的,本发明通过以下技术方案予以实现:一种从包裹碳化硅的聚氨 酯中提取碳化硅的制备方法,具体包括以下步骤: S1、原料的称量:首先通过称量设备分别量取50-100g含有碳化硅的聚氨酯废料、 12-20mL的溶解剂、5-10mL的碱溶液和3-5ml酸溶液; 3 CN 111547725 A 说 明 书 2/5 页 S2、废料的破碎处理:将步骤S1称量的含有碳化硅的聚氨酯废料先倒入破碎设备 中,通过切刀将大块聚氨酯废料切成小块废料,然后通过辊轴将小块废料破碎成颗粒状废 料,之后通过20-60目的筛网进行筛选,从而得到颗粒状废料; S3、加热超声溶解:将步骤S1量取的溶解剂倒入溶解池中,再将步骤S2筛选出来的 废料颗粒转移至溶解池中,然后开启加热设备,将加热池中溶解剂的温度加热至36-52摄氏 度,同时启动超声震荡设备,使溶解池中的废料颗粒进行均匀溶解1-2h; S4、清洗过滤处理:当步骤S3溶解的固体物质大小无明显变化时,将溶解池中的沉 淀物和溶液倒入过滤设备中过滤出沉淀物,然后通过清水清洗2-3次,再将清洗完成后的混 合溶液再次通过过滤设备进行过滤分离,之后收集滤渣,即可得到碳化硅粗制品; S5、碳化硅的精制:将步骤S4得到的碳化硅粗制品置于步骤S1量取的碱溶液中,并 通过电磁振荡搅拌设备搅拌15-20min,然后通过过滤设备进行过滤,再将滤渣转移至步骤 S1量取的酸溶液中,继续通过电磁振荡搅拌设备搅拌25-30min,酸溶解完成后,再次通过过 滤设备进行过滤,同时通过清水冲洗5-8min,即可得到碳化硅精制品。 优选的,所述步骤S1中溶解剂是由0.5-1.5mL甲苯、3-8mL丁酮、0.8-2.3mL二甲基 甲酰胺和1.8-3.8mL四氢氟氨混合而成。 优选的,所述步骤S1中碱溶液为氢氧化钠溶液、氢氧化钾或氢氧化铵中的一种。 优选的,所述步骤S1中酸溶液为盐酸或硝酸中的一种。 优选的,所述步骤S2中的破碎设备为双重过滤的切割破碎一体机。 优选的,所述步骤S3中超声震荡设备是采用型号为JH1500W20可编程超声波搅拌 机。 (三)有益效果 本发明提供了一种从包裹碳化硅的聚氨酯中提取碳化硅的制备方法。具备以下有 益效果:该从包裹碳化硅的聚氨酯中提取碳化硅的制备方法,具体包括以下步骤:S1、原料 的称量:首先通过称量设备分别量取50-100g含有碳化硅的聚氨酯废料、12-20mL的溶解剂、 5-10mL的碱溶液和3-5ml酸溶液,S2、废料的破碎处理:将步骤S1称量的含有碳化硅的聚氨 酯废料先倒入破碎设备中,通过切刀将大块聚氨酯废料切成小块废料,然后通过辊轴将小 块废料破碎成颗粒状废料,之后通过20-60目的筛网进行筛选,从而得到颗粒状废料,S3、加 热超声溶解:将步骤S1量取的溶解剂倒入溶解池中,再将步骤S2筛选出来的废料颗粒转移 至溶解池中,然后开启加热设备,将加热池中溶解剂的温度加热至36-52摄氏度,同时启动 超声震荡设备,使溶解池中的废料颗粒进行均匀溶解1-2h,S4、清洗过滤处理:当步骤S3溶 解的固体物质大小无明显变化时,将溶解池中的沉淀物和溶液倒入过滤设备中过滤出沉淀 物,然后通过清水清洗2-3次,再将清洗完成后的混合溶液再次通过过滤设备进行过滤分 离,之后收集滤渣,即可得到碳化硅粗制品,S5、碳化硅的精制:将步骤S4得到的碳化硅粗制 品置于步骤S1量取的碱溶液中,并通过电磁振荡搅拌设备搅拌15-20min,然后通过过滤设 备进行过滤,再将滤渣转移至步骤S1量取的酸溶液中,继续通过电磁振荡搅拌设备搅拌25- 30min,酸溶解完成后,再次通过过滤设备进行过滤,同时通过清水冲洗5-8min,即可得到碳 化硅精制品,可实现通过采用充分破碎、采用充分加热搅拌以及采用强化溶解剂的方法,来 使碳化硅表面的聚氨酯进行快速溶解,很好的达到了既快速又高效的完成聚氨酯材料溶解 的目的,大大提升了溶解效果,缩短了溶解时间,无需花费生产人员大量的时间来进行溶解 4 CN 111547725 A 说 明 书 3/5 页 等待,大大提高了碳化硅生产回收的效率,减轻了生产人员的工作负担,从而大大方便了生 产人员的碳化硅回收生产工作。 附图说明 图1为本发明的流程图。