技术摘要:

本发明公开了一种悬臂式离心超重力环境下的材料性能测试试验机系统。包括离心主机、转子系统、实验腔、升降系统和上驱式主轴复合体;转子系统和上驱式主轴复合体装在实验腔内,实验腔底部装在装置底座上,离心主机装在升降系统上并上驱式主轴复合体连接,上驱式主轴复 全部

背景技术:

叶片类机械是航天航空、冶金、能源行业的关键设备,如航空发动机、压缩机、汽轮 机、水轮机等,这类机械的设计、运行、维护关系到重大工程项目的安全稳定,对国民经济, 国家安全有着重大的意义。 涡轮工作叶片作为航空发动机高温燃气做功的核心部件,通常设计为变截面、强 扭面(扭曲度超60度)、薄壁曲面(缘头最薄处不足3mm)、复杂拓扑形状的几何结构。特殊的 几何结构和复杂的工况环境使涡轮工作叶片成为航空发动机热端部件中可靠性最低、故障 率较高的部件。虽然叶片-轮盘系统属于圆周循环对称结构,但由于加工误差、装配、工作时 磨损不均匀等因素,导致该系统周期性对称结构失谐,使叶片模态振型不能沿圆周方向均 匀地传递到所有叶片上,而是将振动能量集中在几个叶片上,使它们的振幅及应力显著大 于其他叶片,从而发生严重的振动模态局部化现象,极易诱发叶片的高周疲劳断裂。美国军 方统计数据表明,近20年来,涡轮叶片引发的航空发动机事故占总事故的44.3%,其中56% 的事故与涡轮叶片高周疲劳断裂有关。 目前现有的材料力学性能测试装置主要集中在1g下的标准试样的性能测试上。虽 然标准试样力学性能数据在一定程度上能为高速旋转类部件强度设计提供实验依据,但与 实际工况相比,标准试样在性能测试过程中无法综合反映高速旋转类部件几何特征相关的 凝固组织和应力分布不均、薄壁效应、加工工艺等耦合作用对其动态疲劳性能的影响,因而 严重制约了我国高速旋转类部件可靠性设计水平。

技术实现要素:

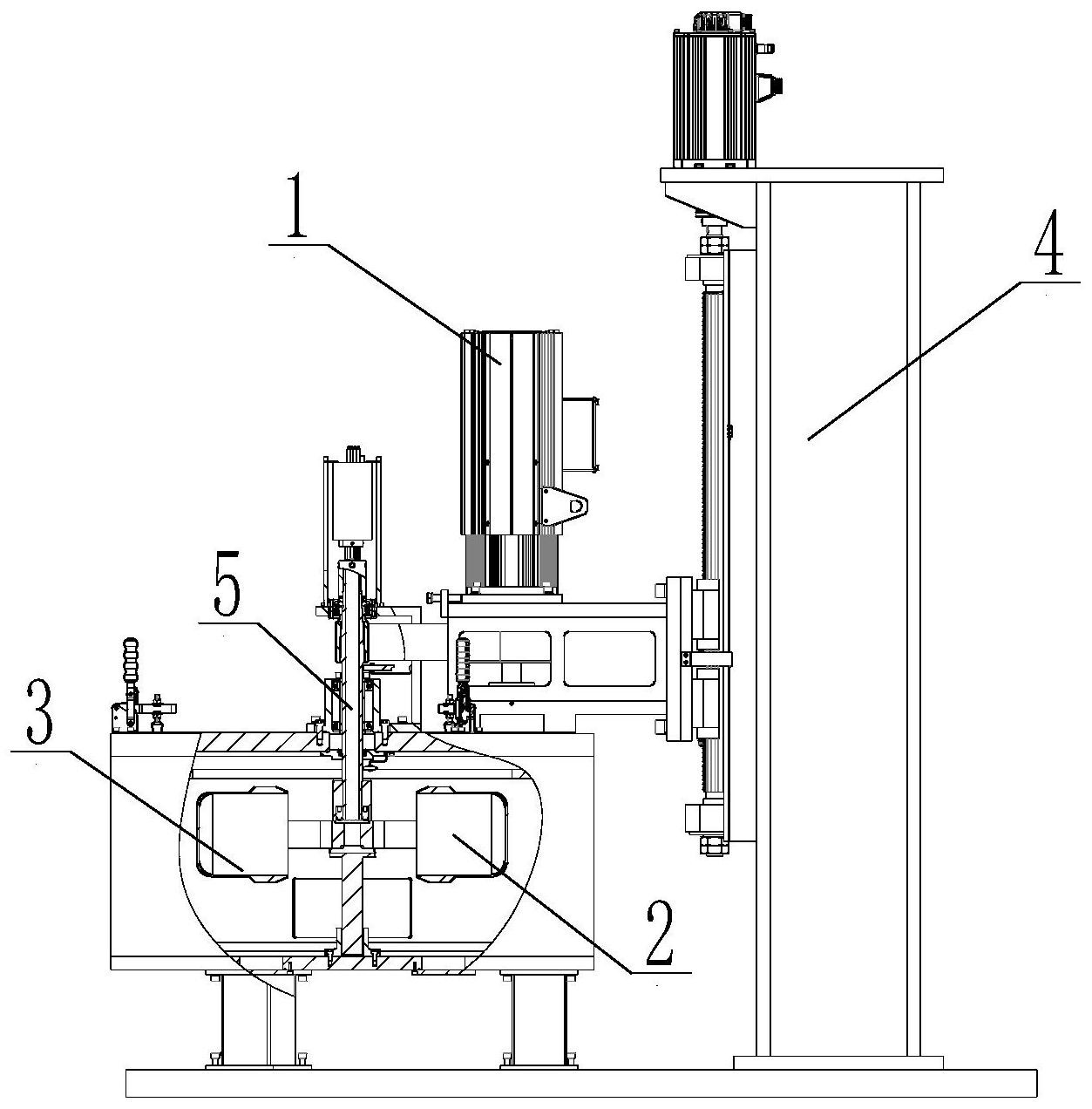

针对高速旋转部件性能测试装置无法进行高通量测试的设备难题,本发明提供了 一种装配简单、使用方便、安全系数高,在超重力环境下单次实验能够实现多种性能同时测 试的试验机系统。 本发明采用的技术方案: 本发明包括离心主机、转子系统、实验腔和升降系统和上驱式主轴复合体;转子系 统和上驱式主轴复合体安装在实验腔内,实验腔底部安装在装置底座上,离心主机安装在 实验腔上方的升降系统上并上驱式主轴复合体上端连接,上驱式主轴复合体下端和转子系 统驱动连接,升降系统安装在装置底座上且位于实验腔上方,升降系统和实验腔的腔盖连 接。 所述的实验腔包括实验腔体、保护壳、实验腔盖、立式肘夹和支座;实验腔体底部 通过支座固定安装在装置底座上,实验腔体顶部开口并设有实验腔盖;实验腔盖周围的实 验腔体顶面沿圆周均布固定安装有三个立式肘夹,实验腔盖通过立式肘夹与实验腔体固 7 CN 111551445 A 说 明 书 2/19 页 定,立式肘夹具体为卡扣式连接锁紧结构;实验腔盖和实验腔体接触面之间用O型橡胶圈密 封,实验腔体侧壁开设有真空接口,真空接口与外部的地面真空系统或充气系统相连;实验 腔体内周围设有三层防护壳。 所述的升降系统包括驱动电机、联轴器、丝杠导轨、支架、螺母块、竖直导轨;升降 支架安装在实验腔侧方的装置底座上,驱动电机固定在升降支架顶部,驱动电机输出轴朝 下经联轴器和丝杠传动连接,丝杠竖直布置,丝杠上通过螺纹安装有螺母块,螺母块同时轴 向活动套装于丝杠旁平行布置的竖直导轨上,形成丝杠螺母副;驱动电机工作带动丝杠旋 转进而带动螺母块沿竖直导轨导向上下升降移动。 所述的离心主机包括离心电机、上轴承支架、转速传感器、位移传感器和电机支 座;电机支座固定于升降系统的螺母块侧面,离心电机固定安装在电机支座上,电机支座底 部固定连接于实验腔的实验腔盖,离心电机侧旁安装有上驱式主轴复合体,上驱式主轴复 合体支撑安装于上轴承支架上,上轴承支架固定连接电机支座,离心电机的输出轴朝下经 带传动结构和上驱式主轴复合体连接,带动上驱式主轴复合体旋转运动;实验腔盖内顶面 在上驱式主轴复合体侧方旁固定装有转速传感器,上驱式主轴复合体下部固定连接安装有 位移传感器,上驱式主轴复合体下端和转子系统连接。 所述的上驱式主轴复合体包括滑环、滑环轴、主轴、小带轮、磁流体密封结构、密封 法兰、连接法兰和胀紧套;主轴上部套装从上倒下依次设有滑环轴和轴环部;滑环轴下端和 主轴上端同轴固接,滑环轴外套装有滑环;所述滑环轴下方的主轴局部设置有环形外凸缘 作为轴环部,轴环部的外周面设置为倾斜向下的外圆锥面,小带轮的内周面设置为倾斜向 下的内圆锥面,小带轮通过内外圆锥面同轴套装于主轴的轴环部上,小带轮经皮带和离心 电机的输出轴同步连接传动,滑环轴和轴环部之间的主轴通过轴承套装于离心主机的上轴 承支架的通孔中;主轴中部从上到下依次套装有磁流体密封结构和密封法兰;磁流体密封 结构包括轴承盖、深沟球轴承、壳体和O型圈;壳体套装在主轴外,壳体和主轴中部之间具有 径向间隙形成游动腔,游动腔内部的上侧和下侧均安装有深沟球轴承,使得壳体和主轴之 间通过深沟球轴承转动连接,游动腔上端口处的壳体开口并安装有轴承盖,轴承盖套装于 主轴外并轴向对深沟球轴承限位;壳体在下端处的壳体封闭形成封闭端,壳体下端封闭端 和主轴之间密封连接;壳体的下端部设有外凸缘,外凸缘开设连接孔,螺栓穿过连接孔连接 到实验腔盖顶面,从而将壳体的下端部固定连接到实验腔盖顶面,且壳体的下端面开设有 环形凹槽,环形凹槽中安装O型圈,通过O型圈使得壳体的下端面和实验腔盖顶面密封配合; 密封法兰位于实验腔体内且固定在实验腔盖底面,在顶部内圈周面开设有环形缺口槽,环 形缺口槽中安装有油封,油封上侧设有孔用弹性挡圈,孔用弹性挡圈嵌装在密封法兰环形 缺口槽内周面所开设的环形挡圈槽中;密封法兰顶面设有环形台阶,环形台阶表面开设有 环形凹槽,环形凹槽中安装密封圈,通过密封圈使得密封法兰顶面和实验腔盖底面密封配 合;主轴下端经胀紧套和连接法兰同轴固接,连接法兰下端连接离心超重力装置的转子系 统。 所述的转子系统包括挂杯臂、挂杯和挂销;上驱式主轴复合体主轴下端穿过实验 腔盖的中心通孔伸入到实验腔体内,挂臂顶面中心和主轴底端的密封法兰同轴固接,挂臂 的两端对称铰接安装有挂杯,挂杯均通过挂销铰接安装于挂臂的末端;挂臂底面中心可旋 转活动地承托在中心支承轴顶端,支承轴底端竖直固定于实验腔体底部中心。 8 CN 111551445 A 说 明 书 3/19 页 所述的实验腔体底面上开有视窗,视窗下方的装置底座上安装监视器,监视器朝 向视窗并透过视窗向实验腔体内拍摄实验状况。 每个所述的挂杯中安装有材料性能测试系统,材料性能测试系统包括加热装置、 保温装置和承力装置;挂杯中安装保温装置,保温装置中装有加热装置,加热装置中装有承 力装置,挂杯顶部两侧设有吊耳,挂杯通过两侧的吊耳铰接地悬挂在超重力离心机的旋转 臂端部上。 所述的保温装置包括保护壳、上段气凝胶层、上段陶瓷纤维层、上段绝缘环、上固 定环隔热层、中段气凝胶层、中段陶瓷纤维层、下段绝缘环、下固定环隔热层、下段气凝胶 层、下段陶瓷纤维层、隔热支撑座、保温盖、炉顶气凝胶层、上进线安装环道、上出线安装孔、 下进线安装环道、下出线安装孔、上环形间隔和下环形间隔;保护壳固定放置在挂杯底部, 保护壳的内周壁布置有环状沿圆周一圈的气凝胶层,气凝胶层从下到上分为下段气凝胶 层、中段气凝胶层和上段气凝胶层,下段气凝胶层和中段气凝胶层之间设有下环形间隔,下 环形间隔处布置下段加热结构的下段固定环;中段气凝胶层和上段气凝胶层之间设有上环 形间隔,上环形间隔处布置上段加热结构的上段固定环;下段气凝胶层所在的保护壳中央 固定有隔热支撑座,隔热支撑座和下段气凝胶层之间填充有下段陶瓷纤维层;下段陶瓷纤 维层之上的上段气凝胶层和中段气凝胶层的内周壁布置有环状沿圆周一圈的陶瓷纤维层, 陶瓷纤维层从下到上分为中段陶瓷纤维层和上段陶瓷纤维层,中段陶瓷纤维层和上段陶瓷 纤维层分别位于紧贴中段气凝胶层和上段气凝胶层的内周壁;中段陶瓷纤维层和下段陶瓷 纤维层之间设有下固定环隔热层,上段气凝胶层和中段陶瓷纤维层之间设有上固定环隔热 层;中段陶瓷纤维层和下固定环隔热层之间内嵌设有分别上下布置的下进线安装环道和下 出线安装环道,下进线安装环道布置下段进电接线环,下出线安装环道布置下段出电接电 环,下进线安装环道和下出线安装环道之间通过下段绝缘环隔绝;上段陶瓷纤维层和上固 定环隔热层之间内嵌设有分别上下布置的上进线安装环道和上出线安装环道,上进线安装 环道布置上段进电接线环,上出线安装环道布置上段出电接电环,上进线安装环道和上出 线安装环道之间通过上段绝缘环隔绝;上段陶瓷纤维层上端口形成阶梯口,阶梯口安装保 温盖,在保护壳上端口安装炉顶气凝胶层,炉顶气凝胶层底面紧贴于保温盖和上段陶瓷纤 维层的顶面;下段陶瓷纤维层之上的中段陶瓷纤维层内周形成加热内腔,加热内腔中安装 加热腔体。 所述的加热装置包括加热腔体、上段发热体、下段发热体、上段进电接线环、上段 出电接电环、下段进电接线环、下段出电接电环、上段固定环、下段固定环和陶瓷盖;加热腔 体内部安装发热体并顶端安装陶瓷盖,加热腔体中心设有筒状空腔,加热腔体筒状空腔中 安装承力装置和试样;筒状空腔周围的加热腔体上半部分侧壁内部开设有沿周向间隔均布 的四个上段发热体安装槽,每个上段发热体安装槽呈圆弧形布置,每个上段发热体安装槽 均安装有一个上段发热体;筒状空腔和上段发热体安装槽之间的加热腔体侧壁开设有上段 辐射孔,上段发热体产生的热量透过上段辐射孔通过热辐射加热到整个加热腔体上半段的 筒状空腔中;加热腔体中心设有筒状空腔,筒状空腔周围的加热腔体下半部分侧壁内部开 设有沿周向间隔均布的四个下段发热体安装槽,每个下段发热体安装槽呈圆弧形布置,每 个下段发热体安装槽均安装有一个下段发热体;筒状空腔和下段发热体安装槽之间的加热 腔体侧壁开设有下段辐射孔,下段发热体产生的热量透过下段辐射孔通过热辐射加热到整 9 CN 111551445 A 说 明 书 4/19 页 个加热腔体下半段的筒状空腔中;加热腔体顶端周围设有上段进电接线环和上段出电接电 环和上段固定环,上段发热体与上段进电接线环、上段出电接电环并联电连接,上段进电接 线环和上段出电接电环再连接到地面供电系统;上段进电接线环和上段出电接电环外周围 还设有上段固定环,上段固定环布置于保温装置结构内;加热腔体底端周围设有下段进电 接线环和下段出电接电环和下段固定环,下段发热体与下段进电接线环、下段出电接电环 并联电连接,下段进电接线环和下段出电接电环再连接到地面供电系统;下段进电接线环 和下段出电接电环外周围还设有下段固定环,下段固定环布置于保温装置结构内。 所述的承力装置包括承力架、高温拉杆和缓冲体;承力架安装在挂杯顶端口,整体 为上凸弧形结构,承力架的底面内圈边缘设有凸边,凸边嵌装配合于挂杯顶端口内壁;高温 拉杆上端部通过螺栓固定连接在承力架的中心孔处,高温拉杆下端向下穿过保温装置的保 温盖和炉顶气凝胶层后伸入到加热装置的加热腔体筒状空腔中,高温拉杆下端部和试样上 端连接,高温拉杆和试样同轴且位于加热腔体筒状空腔的中心轴线位置;缓冲体位于试样 正下方且固定于保温装置的隔热支撑座上,缓冲体包括筒体壳、第一层缓冲挡板和第二层 缓冲挡板,筒体壳底端固定于隔热支撑座顶面,筒体壳的上半部分的内周面加工成螺纹孔, 第一层缓冲挡板和第二层缓冲挡板通过螺纹配合套装在螺纹孔中,第一层缓冲挡板位于第 二层缓冲挡板上方且相互之间相间隔距离布置,筒体壳的下半部分的两侧侧壁开设有减重 孔,以减轻缓冲体的重量。 所述的高温拉杆下端面开设有试样卡槽,试样从上到下分为卡头、工作段和面力 加载块,卡头、工作段和面力加载块同轴成一体,卡头加工成和试样卡槽相吻合、能嵌装入 试样卡槽的形状和尺寸,面力加载块位于缓冲体的上方。 所述的上段固定环、下段固定环和加热腔体均为氧化铝陶瓷,上段固定环和加热 腔体之间通过利用陶瓷纤维制备的上固定环隔热层隔热,下段固定环和加热腔体之间通过 利用陶瓷纤维制备的下固定环隔热层分隔。 所述的保护壳顶部和底部外壁面均设有多个护栏,多个护栏沿圆周间隔均布用于 保护壳放入和取出挂杯。 所述的保护壳的上半部分的壳壁开设有散热孔。 所述的陶瓷盖盖在加热腔体的顶端,陶瓷盖底面中心固定设有凸台,凸台位于加 热腔体的筒状空腔内;凸台两侧的陶瓷盖开设有竖直的热电偶孔,热电偶孔中插装热电偶, 通过热电偶控温。 还包括搭载独立的应力应变测试系统,采用电阻应变片焊接在试样工作段的不同 部位,引线沿高温拉杆引出到挂杯外面与地面监测系统连接,通过电阻应变片测试获得试 样工作段的动态应力- 应变曲线。 本发明提供适合高通量材料制备与性能测试的悬臂式离心超重力实验装置平台, 通过搭载高温加热和性能测试装置,可实现体积力-面力-温度耦合作用下材料持久、蠕变、 疲劳、热机械疲劳等性能测试,解决高速旋转状态下体积力-面力-温度耦合作用下材料动 态性能高通量测试的难题。 本发明的上驱式主轴复合体能适用于转速大于5万转/min高速旋转工况环境,能 够搭载重量超过500kg的载荷,同时具备在10-2Pa高真空环境下使用的可行性,具有在低转 速下通过载荷自重自动调平的能力,也具备在发生意外时载荷自动与主轴脱离的功能,结 10 CN 111551445 A 说 明 书 5/19 页 构模块化设计,安装和拆卸方便,具有很强的适应性和拓展性。 本发明的上驱式主轴复合体结构中,磁流体密封结构、密封法兰和油封组成主轴 复合体的密封和润滑系统,通过密封法兰和油封实现一次密封,当他们的密封效果无法满 足10-2Pa高真空要求时,磁流体密封结构可以实现二次密封,解决高速旋转状态下现有主 轴无法同时满足过载保护、高真空等特殊要求的关键难题,使该发明的主轴复合体可以适 应真空、非真空、动密封等多种工况条件,具有应用范围广的特点。如果主轴复合体在非真 空条件下工作,可以去掉磁流体密封结构。 本发明的上驱式主轴复合体中,连接法兰、胀紧套与离心超重力装置搭载机载装 置的转子系统相连,这种结构使连接法兰、胀紧套直接与载荷连接,在载荷自身重力作用 下,以主轴为轴心可以自动找平衡;安装好载荷后,通过低转速调试转子系统和主轴系统的 动平衡;由于连接法兰为自由端,在高转速情况下,通过转子系统和主轴末端的自由晃动, 避免形成过静定结构,从而在高转速情况下再次达到动平衡,有利于上驱式主轴复合体在 高转速、超大载荷下长时间安全运行。 本发明的上驱式主轴复合体中,连接法兰、胀紧套与离心超重力装置搭载机载装 置的转子系统相连,这种结构使连接法兰、胀紧套直接与载荷连接。高速试验过程中,一旦 载荷在离心作用下发生破坏或意外,与主轴连接的胀紧套,如果瞬间受力超过设计要求,胀 紧套的内外套内涨外缩,减少主轴和胀紧套51包容面产生的摩擦力,通过主轴和胀紧套异 速旋转,保护主轴。当转子系统的重量大于胀紧套51包容面产生的摩擦力时,转子系统在重 力作用下自动与主轴脱落,直接掉到实验舱底部;主轴复合体空载后,在自身重力作用下, 再次自动找回平衡,免受破坏。这种结构安装和拆卸方便。在主轴过载或意外发生时,通过 胀紧套自动失去与离心超重力装置传动系统的联结,使主轴复合体免受损坏。 本发明的有益效果是: 本发明公布的离心力-高温耦合环境下的材料性能测试系统,将转子系统设计为 图13,每次实验离心主机可以搭载3对(A1-A2,B1-B2,C1-C2)相同的挂杯61,每对挂杯完成 一种类型的材料性能实验,这样每次就能同时完成同一种材料3种类型的性能测试实验(如 一组持久实验,一组疲劳试验,一组热机械疲劳),实现离心超重力下材料性能测试的高通 量测试,加速部件定型过程中关键性能测试周期,有效地提升新产品研发效率。 本发明公布的离心力-高温耦合环境下的材料性能测试系统,将转子系统设计为 图13,每次实验离心主机可以搭载3对(A1-A2,B1-B2,C1-C2)相同的挂杯61,每对挂杯完成 一种类型的材料性能实验,这样每次就能同时完成三种材料同一类型的性能测试实验(如A 合金,B合金,C 合金),加速最优性能的材料筛选效率,解决高转速复杂工况下材料性能对 比难题。 本发明通过搭载离心力-高温耦合环境下的材料性能测试系统,可实现离心超重 力环境下拉伸、持久、蠕变、疲劳等材料性能的高通量测试。根据发热体类型,加热系统最高 可实现1650℃。 本发明通过设计试样形状和面力加载块重量,可给试样施加均匀应力梯度、不均 匀应力梯度,以最大限度模拟试样的工况环境。 本发明针对解决高速旋转部件性能测试面临的设备难题,通过搭载高温加热装 置,可实现离心超重力环境下拉伸、持久、蠕变、疲劳等材料性能测试。根据发热体类型,加 11 CN 111551445 A 说 明 书 6/19 页 热装置最高可以实现 1650℃。 本发明离心主机具备提供1500g-50000g超重力环境下的能力,实验腔具备提供真 空或冲入惰性气体的能力,操作方便且安全可靠。 本发明的离心力-高温耦合环境下的材料性能测试系统,采用上驱式主轴复合体, 解决了高转速、高载荷、真空环境下性能高通量测试过程中个别样品突然断裂后系统无法 实现自动调平和载荷主动与主轴脱离的关键难题,有利于该装备的商业化应用。 附图说明 图1是本发明装置的总体主视图。 图2是实验腔的结构剖视图; 图3是升降系统的侧视图; 图4是升降系统的正视图; 图5是离心主机的结构侧视图; 图6是转子系统的示意图; 图7是上驱式主轴复合体的结构剖视图; 图8是主轴的结构图; 图9是滑环轴和主轴的局部连接结构图; 图10是磁流体密封结构的结构剖视图; 图11是密封法兰的结构剖视图; 图12是小带轮的结构剖视图; 图13是转子系统设计的挂杯布置示意图; 图14是机载装置为臂式离心机时挂杯的布置示意图; 图15是体积力-面力-温度耦合作用下材料持久和蠕变实验载荷谱图; 图16是体积力-面力-温度耦合作用下材料疲劳实验载荷谱图; 图17是体积力-面力-温度耦合作用下材料热机械疲劳实验载荷谱图; 图18是本发明材料性能测试系统的整体结构剖视图; 图19是挂杯的结构剖视图; 图20是保温装置的整体结构剖视图; 图21是保护壳的俯视图; 图22是保护壳的侧视图; 图23是加热装置的整体结构剖视图; 图24是加热腔体的俯视图; 图25是加热腔体的侧视图; 图26是陶瓷盖的仰视图; 图27是陶瓷盖的侧视图; 图28是承力装置的整体结构剖视图; 图29是承力架的俯视图; 图30是高温拉杆的结构图; 图31是试样的各种结构示意图; 12 CN 111551445 A 说 明 书 7/19 页 图32是试样卡槽的各种形状示意图; 图33是缓冲体结构示意图。 图中的附图标记如下: 离心主机1:1-1离心电机、1-3上轴承支架、1-4转速传感器、1-5位移传感器、1-6支 承轴、 1-7电机支座。 转子系统2:2-1挂杯臂、2-3挂销、2-4轴用弹性挡圈。 实验腔3:3-1腔体、3-2保护壳、3-3实验腔盖、3-4立式肘夹、3-5O型圈、3-6支座、3- 7监视器、3-8视窗、3-9真空接口。 升降系统4:4-1驱动电机、4-2联轴器、4-3丝杠导轨、4-4支架、4-5螺母块、4-6竖直 导轨。 上驱式主轴复合体5:滑环51、滑环轴52、主轴59、小带轮510、磁流体密封结构511、 密封法兰513、连接法兰515、胀紧套516;511-2轴承盖;511-3深沟球轴承;511-4壳体;511-5 游动腔;511-6连接孔;511-7O型圈;513-1油封;513-2孔用弹性挡圈;513-3密封圈。 挂杯61:吊耳61-1。 加热装置62:加热腔体62-1、上段发热体62-2、下段发热体62-3、上段进电接线环 62-4、上段出电接电环62-5、下段进电接线环62-6、下段出电接电环62-7、上段固定环62-8、 下段固定环 62-9、陶瓷盖62-10;上段发热体安装槽62-1-1、下段发热体安装槽62-1-2、上 段辐射孔62-1-3、下段辐射孔62-1-4;热电偶孔62-10-1、凸台62-10-2。 保温装置63:保护壳63-1、上段气凝胶层63-2、上段陶瓷纤维层63-3、上段绝缘环 63-4、上固定环隔热层63-5、中段气凝胶层63-6、中段陶瓷纤维层63-7、下段绝缘环63-8、下 固定环隔热层63-9、下段气凝胶层63-10、下段陶瓷纤维层63-11、隔热支撑座63-12、保温盖 63-13、炉顶气凝胶层63-14、上进线安装环道63-15,上出线安装孔63-16,下进线安装环道 63-17,下出线安装孔63-18,上环形间隔63-19,下环形间隔63-20;护栏63-1-1、散热孔63- 1-2。 承力装置64:承力架64-1、高温拉杆64-2、试样64-3、缓冲体64-4;凸边64-1-3;试 样卡槽 64-2-1;卡头64-3-1、工作段64-3-2、面力加载块64-3-3;第一层缓冲挡板64-4-1、 第二层缓冲挡板64-4-2、螺纹孔64-4-3、减重孔64-4-4。