技术摘要:

本发明涉及一种鳞片石墨导热材料,该导热材料包括:基料以及表面掺杂金属原子的鳞片石墨片;所述表面掺杂金属原子的鳞片石墨片在所述基料中按照外加磁场方向定向排列形成导热通道。本发明还涉及所述导热材料的制备方法及其电子设备。

背景技术:

在信息革命的到来和推动下,集成电路中微电子元件的小型化、轻薄化、高速化以 及高集成化伴随着电子产业飞速发展。然而电子元件高度集中地分布以及高速运算所产生 的热量散逸问题却已经成为限制下一代新型电子器件发展的瓶颈。高温会对电力电子器件 的可靠性、稳定性及使用寿命产生不利的影响,比如太高的温度会对半导体的结点造成损 害,给电路的连接界面带来损伤,使导体的阻值增加并造成机械应力损伤,进而造成电器元 件损坏失效。 鳞片石墨为天然显晶质石墨,其形似鱼磷状,属六方晶系,呈层状结构,具有良好 的耐高温和导热等性能。由于鳞片石墨优异的导热性能,目前行业内也渐渐开始在导热硅 胶垫片的制作过程中将其以填料的形式加入。但是目前采用的方式只是简单地将鳞片石墨 片超声分散于聚合物基体中,由于鳞片石墨片在聚合物基体中无取向、无规则地分布,不能 形成高效的散热网络,不能充分发挥鳞片石墨面内超高导热性能的优势。

技术实现要素:

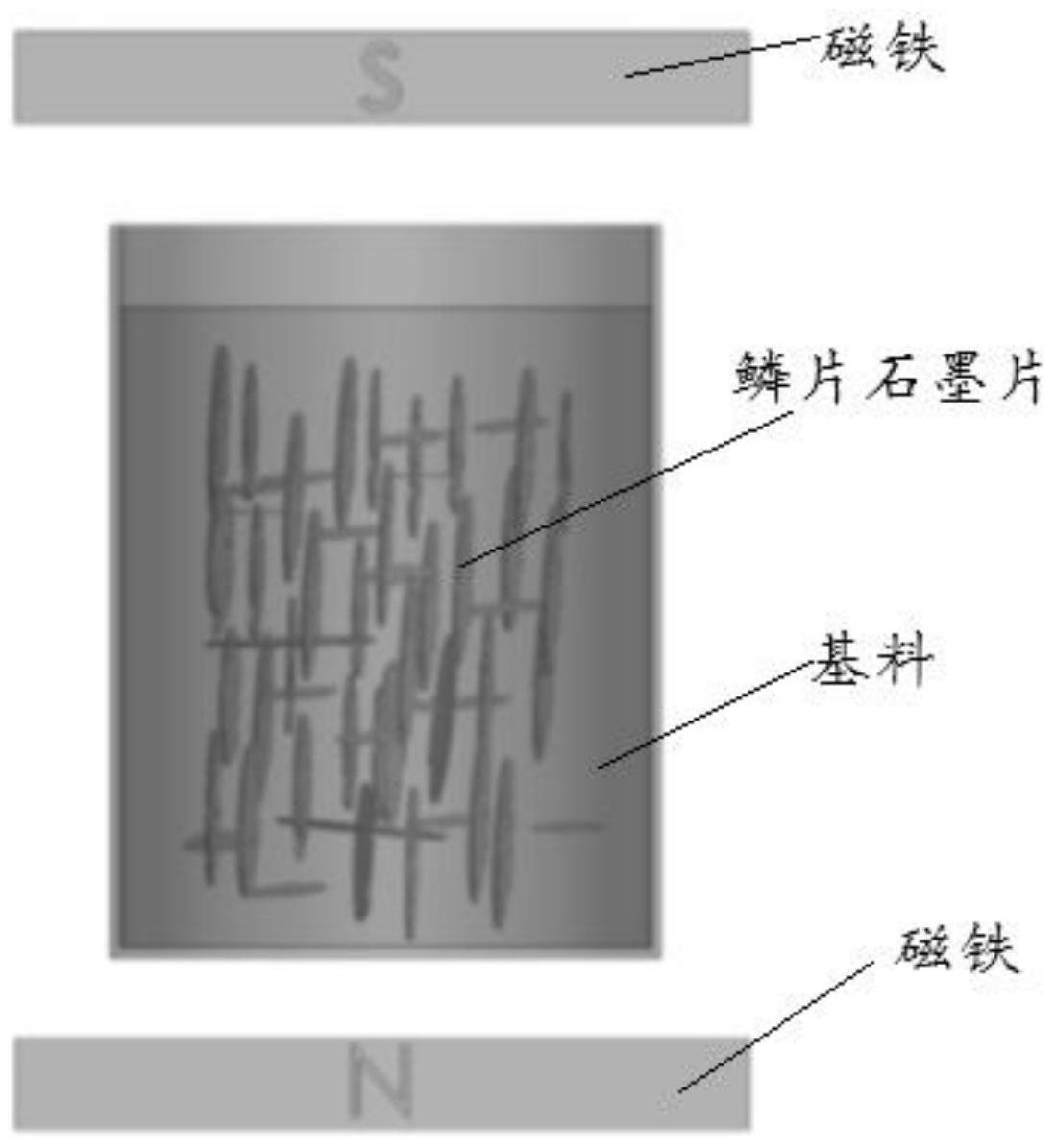

本发明的目的在于针对上述现有导热材料存在的问题而提出一种鳞片石墨定向 排列,从而具有高导热性能的鳞片石墨导热材料及其制备方法。本发明还提供一种电子设 备。 本发明提供一种鳞片石墨导热材料,该导热材料包括:基料以及表面掺杂金属原 子的鳞片石墨片;所述表面掺杂金属原子的鳞片石墨片在所述基料中按照外加磁场方向定 向排列形成导热通道。 根据本发明的一种实施方案,在外加磁场的作用下,所述表面掺杂金属原子的鳞 片石墨片在所述基料的厚度方向上形成纵向导热通道。 根据本发明的一种实施方案,所述基料为有机硅材料、树脂、聚酯、聚氨酯、聚酰亚 胺中的一种。 根据本发明的一种实施方案,所述掺杂金属原子为铁、钴、镍中的一种或几种。 根据本发明的一种实施方案,所述表面掺杂金属原子的鳞片石墨片的厚度为1-15 μm,片层大小为5μm-80μm。 图1示出外加磁场水平取向下表面掺杂金属原子的鳞片石墨片在基料中的排布情 况,图2示外加磁场垂直取向下表面掺杂金属原子的鳞片石墨片在基料中的排布情况。如图 1、图2所示,由于鳞片石墨片本身比较大的纵横比使得其在水平磁场和重力作用下水平取 向,可以使得鳞片石墨片本身排列地更加规则,然后当水平磁场旋转90°后,鳞片石墨片表 面掺杂的金属原子响应磁场方向的改变而改变,使得所述表面掺杂金属原子的鳞片石墨片 4 CN 111607365 A 说 明 书 2/5 页 在所述混合物料中垂直取向排布,提高了垂直取向的热传导效率。 根据本发明的一种实施方案,所述基料的原料包括:导热填料、硅油、含氢硅油、抑 制剂和催化剂。 根据本发明的一种实施方案,所述导热填料为石墨烯纳米片、六方氮化硼薄片的 一种或两种。所述导热填料与定向分布的表面掺杂金属原子的鳞片石墨纳米片在导热材料 内部形成了立体导热网络,进一步增加了导热材料的导热性能。 在一种实施方案中,所述导热填料的厚度为0.35-10nm,片层大小范围为100nm-4μ m的薄片状导热填料粉末。 在一种实施方案中,所述表面掺杂金属原子的鳞片石墨片与所述石墨烯纳米片和 六方氮化硼薄片的比例为2:1:1。 根据本发明的一种实施方案,在所述导热材料中各成分的用量为:200~650份表 面掺杂金属原子的鳞片石墨片,100~500份导热填料,40~100份硅油,6~9份含氢硅油,7 ~10份偶联剂,7~10份抑制剂,5~7份催化剂,所述份数为重量份。 本发明还涉及用于制备上述鳞片石墨导热材料的方法,包括以下步骤: (1)在干燥鳞片石墨片的表面掺杂金属原子,得表面掺杂金属原子的鳞片石墨片; (2)在搅拌下将所述表面掺杂金属原子的鳞片石墨片、导热填料、硅油、含氢硅油、 抑制剂和催化剂混合均匀,并在搅拌所述混合物料时,施加外加磁场,以使所述表面掺杂金 属原子的鳞片石墨片在所述混合物料中定向排布,然后缓慢加热,得基料; (3)将所述基料抽真空,以排出基料中的空气,然后压成一定厚度的材料,之后进 行高温硫化,得鳞片石墨导热材料。 上述方法工艺操作简单,产品一致性、稳定性好,适合大规模量产。 根据本发明的一种实施方案,步骤(1)前,将鳞片石墨片在真空环境下加热干燥, 去除水分。 根据本发明的一种实施方案,步骤(1)中,利用溅射离子源轰击金属靶材,将金属 原子沉积在鳞片石墨片上,得表面掺杂金属原子的鳞片石墨片。 在一种实施方案中,将干燥鳞片石墨片置入离子束溅射镀膜机炉腔内,使用 Kaufman型溅射离子源,以氩气电离产生的高能氩离子束来轰击Fe靶材,使得Fe原子沉积在 鳞片石墨片上,得表面掺杂Fe原子的鳞片石墨片。 在一种实施方案中,需要对Fe靶材进行清洗,清洗时采用的屏极电压为1500~ 3000V,束流为50~120mA,Ar气流量为3~10sccm,清洗时间为8~15min。 在一种实施方案中,离子束溅射镀膜炉腔本底真空度应优于2×10-4Pa,溅射作业 时炉内气压为1.5×10-3-1.1×10-2Pa,屏极电压2000~3000V,束流50~100mA,氩气流量为 2~7sccm。溅射过程中自转样品台以提高镀膜的均匀性,自转速率为5-15r/min,沉积温度 为室温,沉积时间为10~40s。 根据本发明的一种实施方案,步骤(2)前,在真空环境下加热干燥导热填料,除去 多余水分。 根据本发明的一种实施方案,步骤(2)前,对所述表面掺杂金属原子的鳞片石墨片 和导热填料使用含乙烯基团的硅烷偶联剂进行表面改性,从而有利于填料与基料中各组分 间的相互作用。 5 CN 111607365 A 说 明 书 3/5 页 在一种实施方案中,所述硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅 烷、乙烯基三(β-甲氧乙氧基)硅烷的一种或几种。 根据本发明的一种实施方案,步骤(2)中,施加水平取向磁场,以使所述表面掺杂 金属原子的鳞片石墨片沿与液面平行的水平方向定向排布,然后将水平取向磁场旋转90°, 以使所述表面掺杂金属原子的鳞片石墨片由水平取向变为垂直取向,缓慢加热,得基料。 根据本发明的一种实施方案,步骤(2)中,在混合所述表面掺杂金属原子的鳞片石 墨片、导热填料、硅油、含氢硅油、抑制剂和催化剂时,在真空环境下常温低速50~140转/分 钟,搅拌25~50分钟。 根据本发明的一种实施方案,步骤(2)中,利用钕铁硼磁铁提供所述外加磁场。 根据本发明的一种实施方案,步骤(3)中,硫化温度为100~135℃,硫化时间为20 ~30分钟。 本发明提供一种电子设备,包括上述鳞片石墨导热材料。 与现有技术中的导热材料相比,本发明尤其具有如下的有益效果: (1)本发明提供的鳞片石墨导热材料,采用了鳞片石墨材料磁致取向技术,通过分 别采用离子束溅射和偶联剂实现对鳞片石墨表面掺杂金属和改性,然后将处理好的鳞片石 墨片置于硅油中真空搅拌分散,搅拌的过程中在容器旁放置钕铁硼强力磁铁,利用具有磁 响应性能的表面改性鳞片石墨片的取向方向会跟随外加磁场方向的改变而改变的特性,调 整表面掺杂金属原子的鳞片石墨片的垂直取向排布,垂直取向的分布充分利用了鳞片石墨 片优异的单向导热优势,而且与未进行表面掺杂且具有高纵横比的导热填料共混之后可形 成空间立体化的高效散热网络,最后在高温硫化过程中,鳞片石墨片与导热填料表面以化 学键结合的含有不饱和基团的偶联剂可以与含氢硅油及硅油产生交联反应,得以牢固固定 于硅胶内。 (2)本发明提供的鳞片石墨导热材料内部由鳞片石墨纳米片搭建起了纵向有效的 纵向导热通道,能够实现热量的快速传导,相比行业内大多采用的简单混合分散或是多种 填料共混导热更加高效。 附图说明 图1示出外加磁场水平取向下表面掺杂金属原子的鳞片石墨片在基料中的排布情 况; 图2示外加磁场垂直取向下表面掺杂金属原子的鳞片石墨片在基料中的排布情 况。