技术摘要:

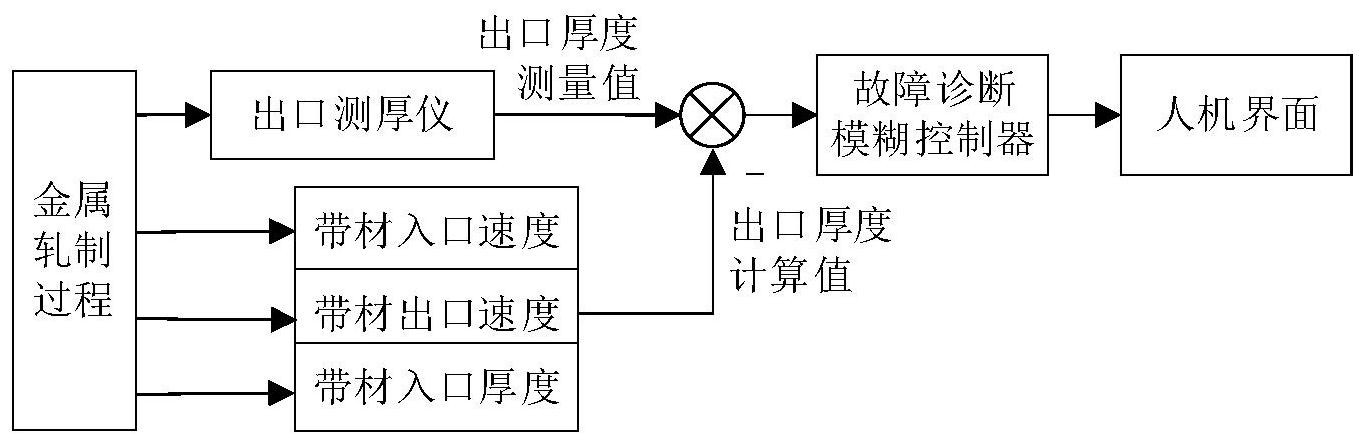

本发明提供了一种金属轧制过程的出口测厚仪故障诊断方法及系统,包括以下步骤,(1)获得带材入口速度、带材出口速度、入口厚度测量值,通过计算得到出口厚度计算值;(2)将出口测厚仪的测得的出口厚度测量值与出口厚度计算值进行比较,经过计算,得到出口测厚仪的故障输 全部

背景技术:

在钢铁等黑色金属及铝、铜等有色金属轧制过程中,一般使用冷轧机、箔轧机等装 备完成板带箔材的轧制工作。在板带箔材的轧制过程中,为了提高带材厚差性能指标,主要 使用自动厚度控制系统。在厚度控制系统中,出口测厚仪属于核心设备,进行板带箔材的出 口厚度测量,将出口厚度测量值送到厚度控制系统中,进行反馈控制计算。保障出口厚度的 均一性。 根据测量原理的不同,测厚仪可分为X射线测厚仪、同位素测厚仪、光学测厚仪等 不同形式,其中最常用的是X射线测厚仪。在测厚仪测量过程中,设备本身的问题,例如射线 管老化、电离室损坏、通讯故障等不同原因都会引起厚度测量故障。而且,各种测厚仪设备 外部的问题,例如油污的存在、冷却温度的变化等外部因素也会影响出口测厚仪的正常工 作,引起不同程度的测厚仪故障,轻则厚度测量出错,重则损坏设备,造成生产停机。 为了预防和判断出口测厚仪的故障,当前一般采用人工点检的方式,例如定期查 看测厚仪设备电流、电压、温度等参数,判断测厚仪工作是否正常,但点检周期较长,不能快 速发现问题。部分高级控制系统可以自动采集测厚仪设备数据,进行自动点检,然后自动根 据设备采集数据进行阈值判断,但是价格昂贵,准确度也较低。 但是,不论是人工点检还是自动点检的方式,都存在一定的局限性。首先,这种点 检方式都依靠一定的阈值或经验进行判断,这种阈值的具体范围大小,在不同轧制过程都 是不一样的,很难获得准确数值,都要依靠大量经验或试验获得,费时费力,不仅效率低,而 且准确性也较低。其次,这种点检方式,一般都要求在离线进行,在实际的在线轧制过程中, 由于测量过程的数据不停变化,难以应用和判断。最后,也是最重要的是,这种点检方式仅 使用单体设备自身数据孤立进行,没有充分利用轧制过程的信息和数据,因此故障诊断困 难,执行效率低。

技术实现要素:

本发明要解决的技术问题是提供一种金属轧制过程的出口测厚仪故障诊断方法 及系统。 为了解决上述技术问题,本发明提供了一种金属轧制过程的出口测厚仪故障诊断 方法,所述的方法包括以下步骤, (1)获得带材入口速度、带材出口速度、入口厚度测量值,通过计算得到出口厚度 计算值; (2)将出口测厚仪的测得的出口厚度测量值与出口厚度计算值进行比较,经过计 算,得到出口测厚仪的故障输出值; 3 CN 111589875 A 说 明 书 2/4 页 (3)将出口测厚仪的故障输出值发送到人机画面进行显示。 优选地,在步骤(3)中,当故障输出值超出预设故障输出值范围时,人机画面发出 报警。 优选地,所述的方法还包括步骤(4),重复步骤(1)~(3),实时判断出口测厚仪故 障情况。 优选地,步骤(1)具体为, (1.1)从入口测厚仪得到带材的入口厚度测量值H; (1.2)从带材速度测量装置得到带材入口速度V1、带材出口速度V2; (1.3)根据金属通过体积不变原理,使用公式h=H*V1/V2,得到带材出口厚度计算 值h。 优选地,步骤(2)具体为, (2.1)将出口测厚仪测得的出口厚度测量值与带材出口厚度计算值进行比较,得 到厚度偏差信号; (2.2)厚度偏差信号进行模糊化处理,转换成厚度偏差模糊变量; (2.3)厚度偏差模糊变量输入到故障诊断模糊控制器中,经过模糊控制器计算后, 得到出口测厚仪的故障模糊变量; (2.4)出口测厚仪的故障模糊变量进行逆模糊化处理,转换成故障输出值。 优选地,在步骤(1)中,采用带材速度测量装置实时测量带材速度,得到带材入口 速度、带材出口速度,所述的测量装置为激光测速仪或主动驱动辊编码器或被动随动辊编 码器;采用入口测厚仪实时测量带材的入口厚度,所述的入口测厚仪为X射线测厚仪或同位 素测厚仪或光学测厚仪。 优选地,在步骤(2)中,采用出口测厚仪实时测量带材的出口厚度,所述的出口测 厚仪为X射线测厚仪或同位素测厚仪或光学测厚仪。 本申请还提供一种金属轧制过程的出口测厚仪故障诊断系统,所述的系统包括, 入口测厚仪,用于获得带材的入口厚度测量值; 速度测量装置,用于获得带材入口速度、带材出口速度; 出口测厚仪,用于获得带材的出口厚度测量值; 故障诊断模糊控制器,用于将出口厚度计算值与出口厚度测量值进行比较,得到 出口测厚仪的故障诊断输出值; 人机画面,用于将出口测厚仪故障诊断输出值进行显示及报警。 优选地,所述人机画面为计算机、工作站或服务器。 本发明的金属轧制过程的出口测厚仪故障诊断方法及系统,具有以下有益效果: (1)充分利用轧制过程中的速度等生产信息,从整体生产状态的角度出发判断出 口测厚仪的故障情况,不再局限于测厚仪单体设备本身的状态,测厚仪内部的所有问题都 会反映在生产过程中,故障诊断准确度高,覆盖度广; (2)使用故障诊断模糊控制器,避免了固定阈值的影响,不需要大量的重复经验, 实施简单,方便有效; (3)使用生产过程的状态信息,进行出口测厚仪的故障诊断,可以随时在线进行计 算和判断,减少了停机检修的时间,执行速度快,运行效率高,有效提高了生产效率。 4 CN 111589875 A 说 明 书 3/4 页 附图说明 图1是本申请的金属轧制过程的生产示意图; 图2是本申请的一种金属轧制过程的出口测厚仪故障诊断方法的示意图。 图3是厚度偏差模糊变量Input的隶属函数; 图4是出口测厚仪故障模糊变量Output的隶属函数。