技术摘要:

一种大型充填型溶洞地质隧道地基加固结构,在隧道仰拱底部沿隧道长度方向布置多列注浆钢管桩深入地下基岩或深入到一定深度土体中,在隧道底部钢管桩上方铺设级配碎石垫层,级配碎石层上方浇筑混凝土承台。施工方法包括以下步骤:现场测量放样、钻孔、清孔及验孔、安装 全部

背景技术:

在喀斯特地貌山区修建高速公路,需要遇水架桥、遇山开洞,桥隧比甚至高达80%, 由于山体岩溶的发育,隧道工程往往需要穿越溶洞、地下河等不良地质,由于地下河流域的 发育的影响,大型溶洞内部充填着大量的砂土、黏土层、黑土层和黏土夹角砾碎石等软土。 由于软土层承载力不足,地基软弱,不能满足路面承载需求,因此需要对溶洞地质进行加强 加固。在溶岩强发育区,隧道穿越山体属岩溶峰丛地貌,山体地形复杂,山体内部地质复杂 多变,隧道经常遇到密集型小溶洞、溶槽,无充填物溶洞或充填型溶洞地基加固的施工问 题。 目前处理隧道底部岩溶软弱地基的方法一般有桥梁跨越法和树根桩加固地基法。 桥梁跨越法是采用高架桥梁的结构跨越软土地带,但是隧道洞内作业空间有限,隧道初期 支护承受较大围岩荷载的情况不宜采用桥梁跨越法大型充填型溶洞,而且施工周期长,对 隧道基底地质情况要求较苛刻,施工成本较高。树根桩加固法是一种用压浆方法成桩的小 直径灌注桩的加固地基方法,成桩后的形状如“树根”而得名,其所需要的操作空间较小,对 原有的地基基础扰动小,适应范围广泛等,对于处理各种软性地基有广泛的应用。 在使用树根桩加固法对喀斯特充填型溶洞地貌的隧道地基进行加固施工时,仍然 会遇到一些困难:1、大型充填型溶洞的内部空间巨大,填充了大量软土,当灌注桩穿越溶洞 内腔软土时,软土不能给灌注桩侧壁很好的支撑,相当于灌注桩很长一段长度处于悬空状 态,无钢筋的灌注桩在没有足够侧壁支撑的状态下,很容易断桩;在灌注桩内设置钢筋笼较 没有钢筋笼的灌注桩,可大大提高灌注桩的强度,防止其断桩,特别在高速公路隧道的路 面,承载大型载重货车的路段,灌注桩的强度决定了路面的承载能力;而在小于φ300mm的 灌注孔中放置钢筋笼,则有因深度过大下放钢筋笼困难,钢筋笼体积小、长度与直径比过 大,制作过程费时费工等;2、在喀斯特地貌地下水脉和溶洞高发的地带,钻孔过程中,遇到 密集溶洞时,极易发生塌孔,进而将灌注桩反复堵死,清孔十分困难,大大拖延了工期。因 而,在喀斯特溶洞地貌的隧道地基进行加固施工一直以来是摆在施工人员面前的棘手问 题。

技术实现要素:

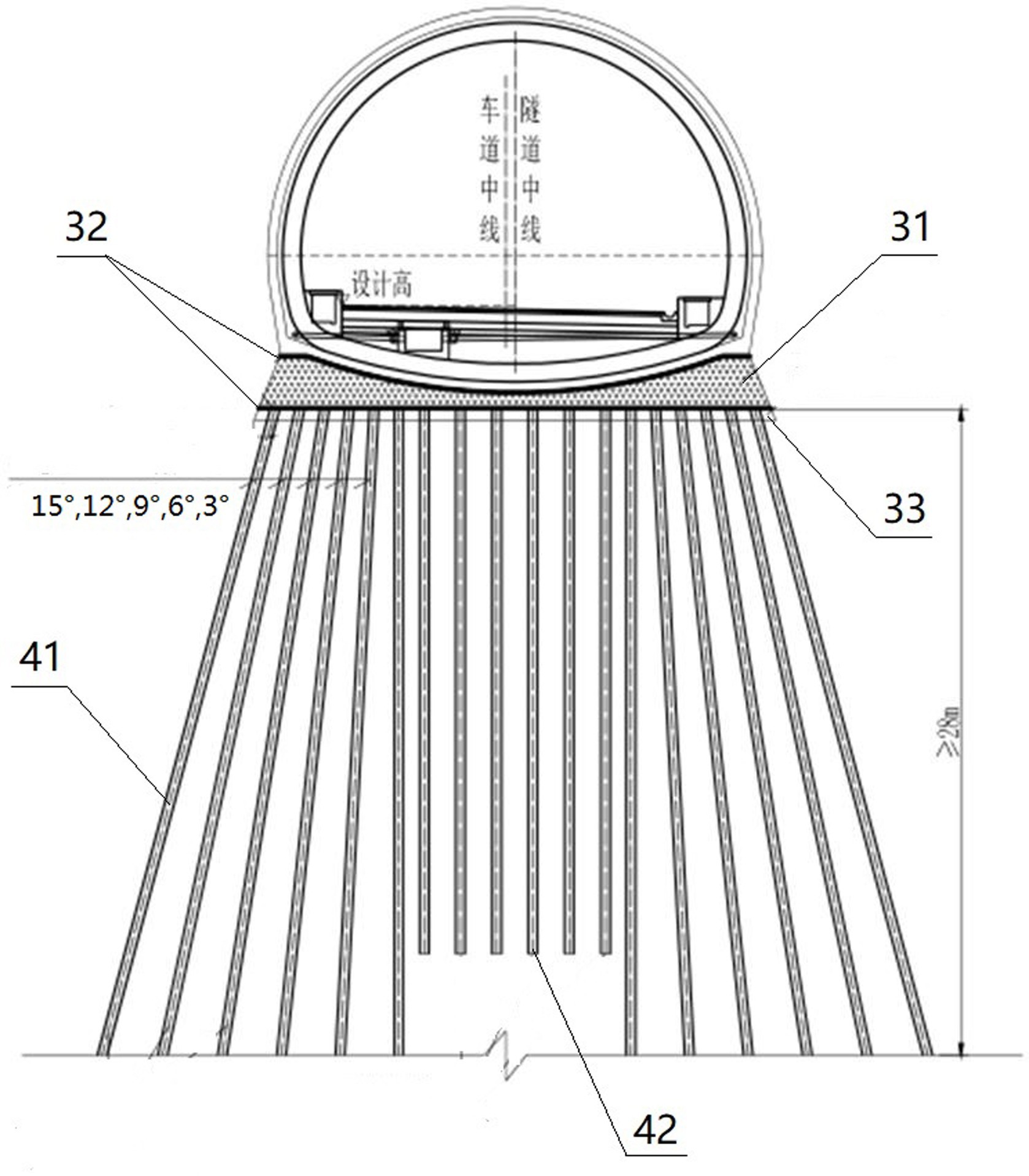

本发明提供一种大型充填型溶洞地质隧道地基加固结构及其施工方法,可满足大 型充填型溶洞地质隧道地基的施工质量和寿命的要求,承载力高,有效地控制岩溶段隧道 基底沉陷,灌注桩力学性能好,不易断桩,灌注桩成孔过程中有效控制塌孔堵孔的现象发 生;整个地基加固结构有利于隧道山体内水土稳定性保持,不影响自然水系环境。 为达到上述目的,本发明的技术方案如下: 4 CN 111594232 A 说 明 书 2/6 页 大型充填型溶洞地质隧道地基加固结构,在隧道仰拱底部沿隧道长度方向布置多列注 浆钢管桩深入地下基岩或深入到一定深度土体中,在隧道底部钢管桩上方铺设级配碎石 层,级配碎石层上方浇筑铺设混凝土承台。在钢管桩上方的级配碎石垫层和混凝土形成的 承台上方施工隧道仰拱初期支护、仰拱、仰拱回填及排水设施,最后施工隧道路面结构。隧 道结构自重及路面上汽车荷载通过承台传导至钢管桩,即避免了发生隧道支护结构和隧道 路面塌陷的现象。 所述多列注浆钢管桩,中间若干列的注浆钢管桩垂直向下,隧道中线左右两侧若 干列的注浆钢管桩倾斜往两侧向下。向上支撑作用得到极大强化,保持钢管桩顶部的承台 不会发生下陷、塌陷,整个钢管桩群不会发生偏移歪斜等现象。 所述隧道中线左右两侧的注浆钢管桩,相邻两列的钢管桩倾斜角度靠外侧的角度 比靠内侧的角度大3°。不同的倾斜角度设置使向下发散放射型的注浆钢管桩结构更趋完 美,承载力更高。应注意的是,若两侧的注浆钢管桩如没有到达基岩,其长度不小于28m;若 中间列钢管桩没有到达基岩,其长度不小于15m。注浆钢管桩如嵌入基岩,则直接给上方的 承台提供了坚实的支撑力基础,如注浆钢管桩没有到达基岩,则需要保证钢管桩的长度,使 其深入土体,利用钢管桩与土体之间的静摩擦力,给上方的承台提供支撑力。 所述混凝土承台内设置双层钢筋网。双层钢筋网使承台在承受轻微的沉降作用力 时仍能够提供较强的抗拉应力,防止混凝土承台发生开裂的现象。 大型充填型溶洞地质隧道地基加固结构的施工方法:包括以下步骤: A、现场测量放样:确定每个注浆钢管桩的桩位,确定钻孔点;在现场测量放样的过程 中,为确保钻孔点定位准确,应在放样点打入直径4cm,长度为50cm的圆木进行准确定位;根 据注浆钢管桩布孔平面图,隧道两侧桩位横向间距70cm,中间桩位横向间距100cm;桩位纵 向最大间距85cm;现场桩位测量放样需要严格按照设计参数进行,不可随意改变钢管桩之 间的桩位和距离,以免降低地基承载力要求;对每一根钢管桩进行编号,测量放样后,在钻 机就位前,应对放样点进行复测,由现场技术员报监理工程师检验复核后才能进行下一步 工序,确保放样点位置准确。 B、钻孔:在所确定的钻孔点分批次,位置间隔向下进行钻孔作业,钻孔间距错开2 个孔位;根据现场情况,钻孔不可按顺序进行钻孔,需要错位进行钻孔,钻孔间距错开2个孔 位,避免钻孔过程相互干扰。一般斜桩需要根据钻机的性能及桩的角度进行调整钻孔角度 的,履带式半自动多功能钻机可按对中、整平、固定的顺序进行调整钻机,比较灵活。设备就 位对中的允许偏差2cm,主动钻杆在钻进过程的垂直度偏差要少于1%。履带式半自动多功能 钻机就位后,应按照施工设计的钻孔倾角和方位,调整钻机的方向和钻臂轴的角度,要求桩 位偏差不得超过±20mm;直桩的垂直度和斜桩倾斜度允许偏差不超过1%,斜桩的倾斜度按 设计要求作相应调整。 C、清孔及验孔:成孔后采用高压风进行集中清孔,直至孔口无粉尘或砂砾吹出,然 后进行桩基钻孔深度和清孔验收; D、安装钢花管:在桩孔内逐节放置钢花管,安装钢花管时在管外侧预埋二次压浆管;钢 花管一节4m长,管壁四周交替钻φ15mm压浆孔,间距15cm;钢花管两端开牙,钢管两端采用 外套筒连接;安装钢花管时在管外侧预埋1根通长打孔铁皮管,作为二次压浆管,钢花管分 批安装完成。 5 CN 111594232 A 说 明 书 3/6 页 E、一次压浆:采用从下往上注浆的方式,现场备好压浆机、制浆设备,压浆原料,现 场拌制浆液,注浆管从钢花管中间插入,深入到桩底,然后开始注浆,压力为0.3-1.0Mpa,由 孔底使浆液往上冒,直至浆液泛出孔口停止注浆;由于注浆钢管桩直径较小,设计要求桩身 回填材料的强度需要达到35MPa以上,混凝土施工工艺在微型钢管桩中受到限制,为了确保 桩身回填材料强度满足要求,决定采用预制梁张法预应力管(孔)压浆压浆料作为注浆钢管 桩的回填材料。压浆料具有优异的流动性,浆体稳定,充盈度好,凝结时间可调,无收缩、微 膨胀,强度高,不含对钢管有害物质等特点;为确保桩身压浆料的施工配合比和成型后钢管 桩的力学性能、工作性和耐久性,调制压浆料凝固的时间,控制在3-5个小时以内。现场准备 好压浆机和制浆设备,备足压浆材料,采用现场拌制浆液。压浆时将注浆管从φ108钢管中 间插入,深入到桩底,然后开始注浆,可使用后退式注浆法,第一次注浆压力控制在0.3MPa~ 1 .0MPa,由孔底使浆液往上冒,直至浆液泛出孔口停止注浆。当回填材料上冒至孔口位置 时,且钢管周边浆液上冒均匀,可认为灌注密实,然后注浆管拔出。由于浆液具有较好的流 动性,浆液从桩底往上冒,保证了桩身的密实性。一根钢管桩注浆完成后,进行下一根钢管 桩注浆。注浆完成后,需要暂停施工,并及时将注浆管清洗干净。 F、二次压浆:第一次注浆浆液初凝前,进行二次注浆,压浆机将浆液从二次压浆管 注入桩孔底部,压力为2-4MPa;注浆完成后,如有浆液凝固回缩或回落时,及时补充注浆;二 次压浆使用更高的压力,使浆液填充桩孔各个角落缝隙,桩体材料更致密,防止断桩;钢管 桩与桩孔之间结合更紧密,静摩擦力更大,支撑能力大大增加;另一方面,浆体渗入周围土 体,产生无数个细小的枝状结构,进一步增大了接触面积,增加承载和支撑能力。 G、一批次注浆完成后,待注浆浆液初凝后,然后进行下一批次钻孔施工; H、隧道地面施工:注浆钢管桩完成后,割除露出的钢管头,开挖隧底,在桩顶铺级配碎 石,在级配碎石上方铺设钢筋网,然后浇筑混凝土承台,即完成溶洞地质隧道地基加固结构 的施工。桩身回填压浆料达到一定强度后,凿除桩顶40-60cm的材料,露岀桩顶钢管,并将钢 管头割除,采用小挖机清底。接着在底层铺设符合规范及设计要求的级配碎石,碎石最大公 称粒径应小于3cm,级配碎石厚度为30cm。级配碎石垫层铺设完毕后,铺设双层φ16钢筋网, 然后浇筑混凝土承台时,应确保承台内钢筋网的间距及保护层的厚度满足规范要求。 所述步骤B中钻孔时,钻进过程采用钢套管护壁跟进的方法,在步骤E一次压浆中, 压浆过程一边搅拌和压浆,一边提钢套管,钢套管提出后及时清洗干净。由于隧道底部溶洞 充填物为黏土夹石,黏土含水率较高,为防止钻孔过程塌孔或缩孔,在钻孔过程釆用钢套管 直径比钻孔直径稍微小一点,且在压浆后钢套管拔出,重复利用;钻孔时,选择的钻头钻孔 的直径比钢套管外径偏大一点,钻孔深度达到设计要求或入岩深大于2.0m后,钢套管及时 跟进,防止塌孔或缩孔,影响到钻孔的直径。 所述步骤D安装钢花管中,每节钢花管管周焊接若干加劲箍,确保钢花管在桩孔内 居中。 所述步骤D安装钢花管中,在钢花管底部长度1m范围内,交错加工3-5个直径3.5- 4.5cm的压浆孔,以方便浆液流动压浆。 所述步骤D安装钢花管中,在钢花管底端焊接若干根长度45-55cm的钢筋,以便管 底与孔底形成一定空间,方便浆液从管底流出上冒。 所述步骤F二次压浆之前,采用橡胶塞将钢花管上端管口,以及钢花管外壁与桩孔 6 CN 111594232 A 说 明 书 4/6 页 顶内壁之间封堵;桩孔顶内壁与橡胶塞之间缝隙再使用水玻璃封堵固结,以防止二次压浆 渗浆。 本发明具备的优点: 1、灌注桩成桩后,形成了凝固压浆料包裹钢花管的结构,钢花管作为混凝土骨架与灌 注桩结合一体,大大增加了灌注桩的力学性能和抗折断能力;同时钢花管作为灌注通道,可 以轻易进入到桩孔深处,给后续进入的注浆管提供光滑通路,避免注浆管与粗糙孔壁摩擦 无法下管的情况发生。 2、在钻孔过程中,采用钢套管跟进的方法进行钻孔,有效防止钻孔中频繁塌方埋 孔的现象发生,且最终钢套管在第一次压浆后,可取出后清洗使用,避免物料消耗和浪费。 3、本发明中使用的压浆料具有优异的流动性,浆体稳定,充盈度好,凝结时间可 调,无收缩、微膨胀,强度高,不含对钢管有害物质等特点,相对于传统的灌注混凝土有更好 的密实度、刚度和强度,压浆料浆液扩散能力更强,用途广泛、实用性、适应性强。 压浆料的性能要求如下表: 3、本专利中所述工法专门对山区隧道大型充填型溶洞地基施工,发散辐射型灌注桩 具有较普通树根桩更强的承载能力,与上部碎石层、混凝土承台结合成整体,隧道地基施工 安全和施工质量得到保证,达到满足结构安全及使用寿命的要求,有效地控制岩溶段隧道 基底沉陷,有效防止隧道结构下沉和二衬开裂等特点。 附图说明: 图1为本发明整体主视结构图; 7 CN 111594232 A 说 明 书 5/6 页 图2为本发明整体侧视结构图; 图3为注浆钢管桩俯视位置结构图; 图4为注浆系统结构示意图; 图5为注浆钢管桩侧面剖视结构示意图(一次压浆前); 图6为图5中A-A剖面结构示意图; 图7为注浆钢管桩侧面剖视结构示意图(一次压浆后); 图8为本发明施工方法施工步骤图; 1、浆液过滤器;11、浆液漏斗;12、一级过滤斗;13、二级过滤斗;21、注浆机;22、压力表 阀;23、注浆管;24、注浆回流管;25、二次注浆管;31、混凝土承台;32、钢筋网;33、级配碎石; 41、斜注浆钢管桩;42、直注浆钢管桩;5、钢套管;6、钢花管;61、加劲箍;62、钢筋;63、橡胶塞 A;64、橡胶塞B;65、水玻璃。