技术摘要:

本发明提供一种纤维材料的成型方法及由其制得的纤维材料和用途,所述方法通过控制离型剂和离型膜的涂覆和贴覆温度,能够解决现有纤维材料成型时遇到的脱芯困难、产品变形以及表面质量差等问题;该方法通过辅助选用OPP离型膜和硅油型离型剂,更有益于脱模的进行,能够较 全部

背景技术:

碳纤维是含碳量在90%以上的高强度高模量纤维。耐高温居所有化纤之首。用腈 纶和黏胶纤维做原料,经高温氧化碳化而成。是制造航天航空等高技术器材的优良材料。碳 纤维的主要用途是作为增强材料与树脂、金属、陶瓷及炭等复合,制造先进复合材料。碳纤 维增强环氧树脂复合材料,其比强度及比模量在现有工程材料中是最高的。 目前成型碳纤维管材主要有以下方式:由金属芯棒和橡胶材料构成的芯棒缠绕碳 纤维预浸布,合模后放入烘箱内热固化并冷却而成,其中金属芯棒表面包覆一层橡胶材料 而制成芯模,成型时的压力由橡胶材料受热膨胀而提供。 但上述方法主要用于成型规则外形的碳纤维管,而且脱模较为困难,一般采用离 型膜来辅助纤维材料的脱模,离型膜是指表面具有分离性的薄膜,离型膜与特定的材料在 有限的条件下接触后不具有粘性,或轻微的粘性。 但半导体FORK(叉形管)用的纤维材料对表面质量要求较高,且形状并非常规的管 状或矩形,采用现有常规的成型方法难以脱模成功,或者存在损坏模芯或成型不良等问题 因此,需要开发一种新的纤维材料的成型方法,使其成型良好且脱模容易。

技术实现要素:

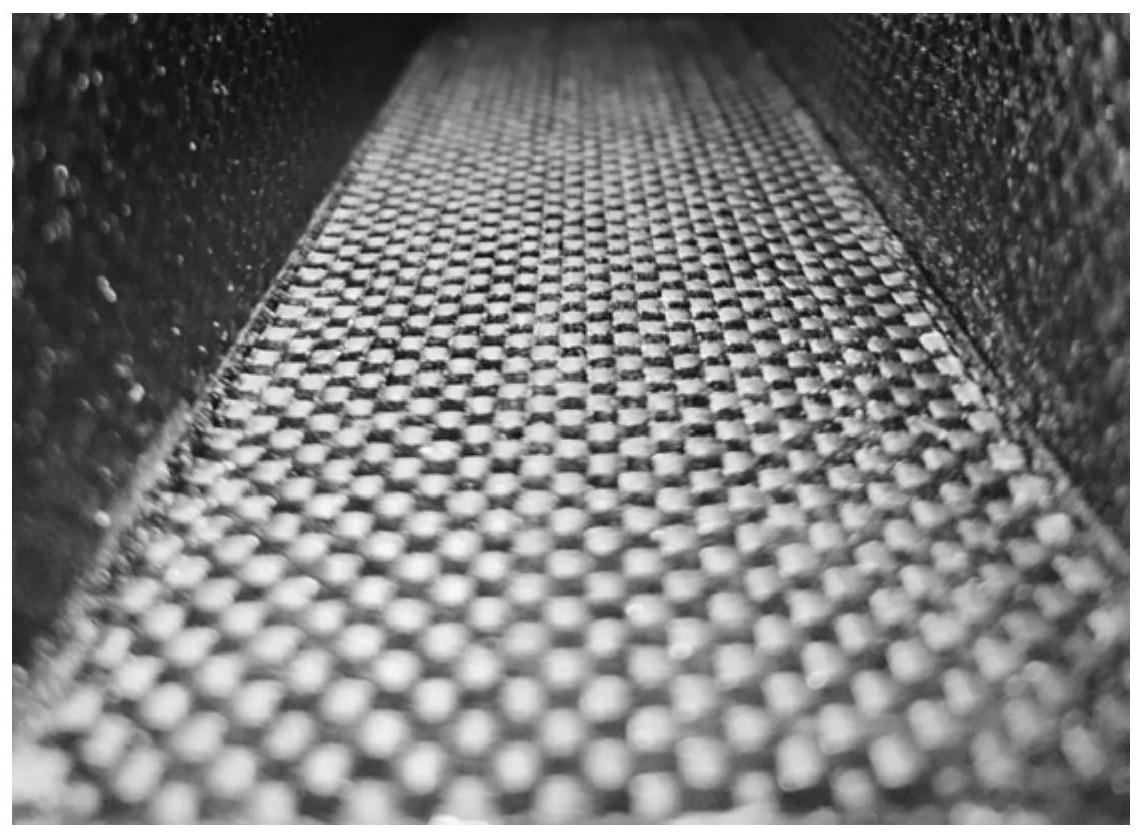

鉴于现有技术中存在的问题,本发明提供一种纤维材料的成型方法及由其制得的 纤维材料和用途,所述方法通过控制离型剂的涂覆温度和离型膜的贴覆温度,针对不规则 形状的纤维材料,比如半导体FORK用纤维材料能够简便脱芯且FORK产品变形控制效果好, 得到的产品表面质量佳。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供一种纤维材料的成型方法,所述方法包括如下步骤: (1)将模芯加热至T1,涂覆离型剂; (2)在T2下将第一离型膜贴覆在已涂覆离型剂的模芯表面; (3)将纤维布包裹在已贴覆第一离型膜的模芯外侧; (4)在T3下将第二离型膜贴覆在所述纤维布外侧,得到预成型件; (5)将步骤(4)所述预成型件热压成型,离型脱芯,得到纤维材料; 步骤(1)中所述T1为40~50℃; 步骤(2)中所述T2为38~47℃; 步骤(4)中所述T3为38~47℃。 本发明提供的纤维材料的成型方法通过将T1、T2和T3控制在上述温度范围内,针 对长度较长的纤维材料管能够涂覆均匀且贴覆效果好,使纤维材料成型过程中形变控制的 4 CN 111605226 A 说 明 书 2/6 页 较好,得到的纤维产品表面质量佳,克服了现有脱芯脱模困难的问题,而且能够防止温度过 高导致离型剂挥发带来的挥发性有机污染物,兼具环保的优势。 本发明中对各步骤中的温度需要严格限制,其中,T1为40~50℃,例如可以是40 ℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃等;T2为38~47℃,例如可以 是38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃、46℃或47℃等;T3为38~47℃,例如可以 是38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃、46℃或47℃等。 优选地,步骤(1)中所述模芯包括大小不同的两端,分别为第一端和第二端。 优选地,所述模芯的长度为3000~5000mm,例如可以是3000mm、3200mm、3500mm、 3695mm、4000mm、4200mm、4500mm、4800mm或5000mm等。 优选地,所述模芯的第一端比第二端的尺寸小。 优选地,所述模芯第一端的宽度为80~120mm,高度为20~40mm 20mm、25mm、30mm、 35mm或40mm等。 本发明的模芯并非规则形状的模芯,两端大小不一在脱模时具有较大阻力,这也 是选择特定温度进行离型剂的涂覆和离型膜的贴覆的关键原因,更大程度上提高涂覆和贴 覆效果,减少脱模脱芯时的阻力。 优选地,所述模芯第二端的宽度为80~120mm,高度为50~70mm,其宽度例如可以 是80mm、82mm、85mm、90mm、95mm、100mm、105mm、110mm、115mm或120mm等;其高度例如可以是 50mm、52mm、55mm、58mm、60mm、62mm、65mm或70mm等。 优选地,步骤(1)中所述T1为43~48℃。 优选地,所述模芯的材料为铝合金。 优选地,所述离型剂为非硅油型离型剂,优选为氟素溶剂型离型剂。 本发明选用非硅油型离型剂能够使离型膜更好地贴覆,更容易脱模。 优选地,所述离型剂的涂覆方式包括擦涂。 优选地,步骤(2)中所述T2为40~44℃。 优选地,所述第一离型膜为OPP离型膜。 优选地,步骤(2)所述贴覆的方式包括熨烫贴覆。 优选地,步骤(3)中所述纤维布与第一离型膜接触,包裹在已贴覆第一离型膜的模 芯外侧。 优选地,步骤(4)中所述T3为40~44℃。 优选地,所述第二离型膜为OPP离型膜。 本发明优选离型模为OPP离型膜,其相较于现有PET离型膜和PE离型膜等能够取得 更佳的脱模脱芯效果。 优选地,步骤(4)所述贴覆的方式包括熨烫贴覆。 本发明采用与熨烫贴覆的方式进行离型膜的贴覆,使离型膜与纤维布或模芯接触 更自然紧密,没有褶皱或空隙,更有效保障成型产品的表面质量。 优选地,步骤(5)中所述热压成型的温度为135~155℃,例如可以是135℃、138℃、 140℃、142℃、145℃、150℃、152℃或155℃等。 优选地,所述热压成型的时间为70~120min,例如可以是70min、75min、80min、 85min、90min、95min、100min、110min或120min等。 5 CN 111605226 A 说 明 书 3/6 页 优选地,所述热压成型的压力为20~50T/m2,例如可以是20T/m2、25T/m2、30T/m2、 35T/m2、40T/m2、45T/m2或50T/m2等。 作为本发明优选的技术方案,所述方法包括如下步骤: (1)将长度为3000~5000mm,包括大小不同的两端的模芯加热至40~50℃,擦涂硅 油型离型剂; (2)在38~47℃下将第一离型膜熨烫贴覆在已涂覆离型剂的模芯表面,所述第一 离型膜为OPP离型膜; (3)将纤维布与第一离型膜接触,包裹在已贴覆第一离型膜的模芯外侧; (4)在38~47℃下将第二离型膜熨烫贴覆在所述纤维布外侧,得到预成型件,所述 第二离型膜为OPP离型膜; (5)将步骤(4)所述预成型件在135~155℃、20~50T/m2条件下经70~120min热压 成型,离型脱芯,得到纤维材料。 第二方面,本发明提供一种纤维材料,所述纤维材料采用第一方面所述的方法制 得。 本发明提供的纤维材料表面质量好,无孔洞或伤痕,能够较好的满足半导体FORK 用纤维材料的要求。 优选地,所述纤维材料的形状为不规则形状。 所述纤维材料的长度为3000~5000mm,例如可以是3000mm、3200mm、3500mm、 3695mm、4000mm、4200mm、4500mm、4800mm或5000mm等。 优选地,所述纤维材料包括大小不同的两端,分别为第一端和第二端。 优选地,所述纤维材料的第一端比第二端的尺寸小。 优选地,所述纤维材料第一端的宽度为80~120mm,高度为20~40mm 20mm、25mm、 30mm、35mm或40mm等。 优选地,所述纤维材料第二端的宽度为80~120mm,高度为50~70mm,其宽度例如 可以是80mm、82mm、85mm、90mm、95mm、100mm、105mm、110mm、115mm或120mm等;其高度例如可 以是50mm、52mm、55mm、58mm、60mm、62mm、65mm或70mm等。 第三发明,本发明提供第二方面所述的纤维材料在半导体领域中的用途。 半导体FORK对纤维材料要求较高,不能有任一孔洞或划伤,而本发明提供的纤维 材料表面质量佳,无孔洞或划伤,能够较好的适用于半导体领域,解决了现有纤维材料成型 不良或脱模时变形划伤,无法应用在半导体领域的问题。 与现有技术相比,本发明至少具有以下有益效果: (1)本发明提供的纤维材料的成型方法通过控制离型剂的涂覆温度和离型膜的贴 覆温度,使离型膜贴覆效果好,无褶皱或空隙,达到脱模脱芯容易的目的; (2)本发明提供的纤维材料的成型方法还通过选用硅油型离型剂和OPP离型膜,进 一步降低脱模时的阻力,提高脱模效果,能够较好的适用于形状不规则的半导体FORK用纤 维材料; (3)本发明提供的纤维材料表面质量佳,无划伤,能够较好地作为半导体FORK用纤 维材料。 6 CN 111605226 A 说 明 书 4/6 页 附图说明 图1是本发明实施例1提供的纤维材料的成型方法得到的纤维材料示意图。 图2是本发明实施例1提供的纤维材料的成型方法得到的纤维材料表面纹理图。 图3是图1中的纤维材料表面纹理图的局部放大图。 图4是本发明对比例1提供的纤维材料的成型方法得到的纤维材料表面纹理图。 图中:1-纤维材料的第一端;2-纤维材料的第二端。