技术摘要:

本发明公开了一种金刚石纳米晶/氮掺杂碳化硅界面相的n型半导体复合薄膜及其制备方法,属于复合薄膜材料领域;该方法制得的复合薄膜由晶粒相和晶粒间相两部分组成,其中晶粒相为纳米或者超细纳米金刚石晶粒;晶粒间相(界面相)是氮原子置换碳原子的碳化硅晶粒相或者非 全部

背景技术:

金刚石是一种性能特殊的材料,它是自然界中硬度最高(约为90GPa)、杨氏模量最 大(1100GPa)的材料,它的传声速度最快(18.2km/s),它的透光频率宽度宽(从200nm的紫外 光到微波),它的禁带宽度大(5.4eV),空穴迁移率大;基于这些特性,天然金刚石、人造金刚 石颗粒及金刚石膜具有广泛的应用领域。 现有技术,金刚石的合成方法有静压法和化学气相沉积法;与静压法合成的金刚 石单晶相比较,化学气相沉积(CVD)金刚石膜可以制成尺寸较大的面积;这为金刚石膜在热 学、光学和电子学领域的应用提供了基础;常规CVD金刚石膜由微米级柱状多晶组成,表面 较粗糙;而纳米金刚石膜中的晶粒尺度为几到几十个纳米,其表面光滑、摩擦系数小;因此, 纳米金刚石膜在摩擦磨损、光学涂层、场发射、MEMS和电化学应用等方面有突出的优越性; CVD金刚石膜具有良好的半导体性质,例如高导热性(>2000W/m·K),高击穿电场 (10MV/cm)和高载流子迁移率(3000cm2/V·s),因而被认为是一个良好的宽禁带半导体材 料;研究发现,通过硼掺杂可以获得性能良好的p型金刚石半导体材料,但是,构建金刚石n 型半导体材料却遇到很大的挑战。 现有技术,一般通过掺杂V族和VI族元素作为电子施主的方法来制备n型金刚石, 试图得到性能良好的半导体材料;其中,氮作为天然和人工合成金刚石中含量最多的杂质 得到了科学家们的广泛关注;然而,由于氮原子具有较强电负性,当氮置换掺杂进金刚石中 与周围四个碳原子形成4C-N构型时,未配对电子被束缚在氮原子附近,因此导致了氮作为 施主缺陷时,n型金刚石具有导带下1.7eV(EC-1 .7eV)很深的缺陷能级;这严重影响了室温 下的电导率,导致其无法作为性能良好的半导体材料;此外,研究者们还发现许多具有浅缺 陷能级的n型掺杂元素如P(EC-0.6eV),S(EC-0.38eV),As(EC-0.50eV),Sb(EC-0.48eV),Li (EC-0.1eV)。然而即使拥有较浅的施主能级,这些掺杂剂依然存在低掺杂浓度,形成的缺陷 络合物导致晶格畸变等缺点,都会使金刚石的载流子浓度、电子移动以及电导率变低。 针对上述现有单一元素掺杂的种种问题,研究者们再次提出使用二元素共掺的方 法;如2003年Segev等人采用第一性原理计算出Si4N的四面体掺杂金刚石可以使氮掺杂金 刚石的缺陷能级极大的变浅到0.09eV;再如2006年至2007年Goss等人仔细研究Si4N掺杂金 刚石;其结果表明,Si4N组合的施主能级比磷(P)的施主能级(0.5-0.6eV)要更深0.1eV,而 且Si4N掺入金刚石晶粒的形成能很大(16eV);因此,Goss认为,硅氮(Si-N)共掺杂不太可能 从Si4N配合物的形成中产生n型电导率。 4 CN 111593318 A 说 明 书 2/6 页

技术实现要素:

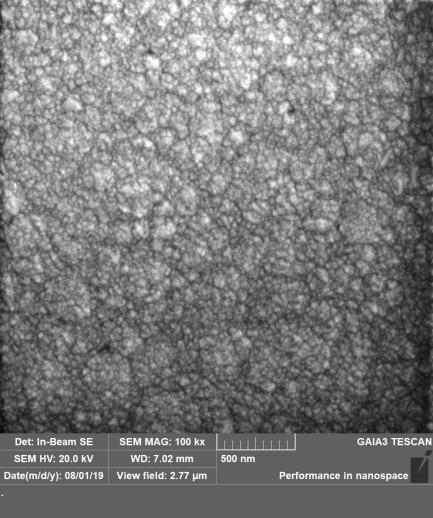

以上是目前金刚石n型半导体材料研究的相关报道;发明人也做了相关的研究。发 明人的第一性原理计算研究表明,硅掺杂金刚石会产生金刚石/碳化硅两相的复合结构。硅 氮共掺杂金刚石,氮容易进入碳化硅,形成氮掺杂碳化硅。氮掺杂碳化硅的施主能级非常浅 (0.026-0.054 eV)。因此,采用化学气相沉积工艺,进行硅氮共掺杂金刚石薄膜制备,可以 形成金刚石/氮掺杂碳化硅复合结构。该结构具有浅施主能级n型半导体性能。发明人采用 化学气相沉积工艺制备出一种金刚石纳米晶/氮掺杂碳化硅界面相的n型半导体复合薄膜。 本发明采用的技术方案如下:一种金刚石纳米晶/氮掺杂碳化硅界面相的n型半导 体复合薄膜,该复合薄膜由晶粒相和晶粒间相两部分组成,其中晶粒相为纳米或者超细纳 米金刚石晶粒;晶粒间相(界面相)是氮原子置换碳原子的碳化硅晶粒相或者非晶相;晶粒 间相(界面相)在金刚石晶粒之间形成分隔层。 进一步,上述被晶粒间相分隔的晶粒相为纳米尺度1-100nm的金刚石晶粒。 一种上述复合薄膜的制备方法,采用微波等离子体化学气相沉积工艺;具体包括 如下步骤: 步骤一,基底表面处理:将单晶硅基底依次使用丙酮、无水乙醇和去离子水进行超声清 洗,去除表面的杂质; 步骤二,在步骤一清洗好的基底表面植上纳米金刚石种子: (2.1)取纳米金刚石种子溶液用去离子水配置成浓度为1%的稀释液; (2.2)将步骤一中清洗好的单晶硅基底放入(2.1)配置好的稀释液中进行超声波植晶, 使基底表面的金刚石成核密度达到1012/cm2; 步骤三,清洗基底:将(2.2)植晶后的单晶硅基底放入无水乙醇中超声清洗;之后用风 机吹干; 步骤四,将步骤三处理后的单晶硅基底放入微波等离子体化学气相沉积设备的真空 室,抽真空至压强小于等于1×10-4Pa; 步骤五,金刚石晶核生长:金刚石形核参数设置如下,设置微波功率在1200-1500W区 间,基底温度为850-1000℃区间;同时通入甲烷和氢气;工作气压在3.5-4.5kPa区间,形核 过程10到20分钟; 步骤六,复合薄膜的生长:根据纳米金刚晶粒石尺寸要求和n型半导体性能要求,通入 适当比例的四种气体:甲烷、氢气、四甲基硅烷和氨气,在合适的环境条件下进行共同沉积, 形成纳米金刚石复合薄膜; 步骤七,表面处理:步骤六制得的薄膜生长阶段结束后进行表面刻蚀处理:只使用氢气 刻蚀薄膜表面多余的C-sp2相; 步骤八,步骤七后进行退火处理,退火处理时在氢气氛围下进行,工作压强3.5-4kPa; 最终制得金刚石纳米晶/氮掺杂碳化硅界面相的n型半导体复合薄膜。 进一步,所述的制备方法中: 步骤六中,具体生长条件设置如下: (6.1)气体流量和气体比例:通入的四种气源中,氢气是金刚石薄膜形成的环境气氛, 占气体主要成分;甲烷是金刚石薄膜形成的碳源气氛,薄膜稳定生长时甲烷与氢气的体积 比约为1%;四甲基硅烷用量用于控制金刚石薄膜的晶粒尺寸,具体地,当控制金刚石晶粒尺 5 CN 111593318 A 说 明 书 3/6 页 寸在20纳米以下时,四甲基硅烷占总气体量的0.5‰;氨气用量用于控制n型半导体性能,根 据界面相处氮原子置换碳化硅中碳原子的比例,氨气占总气体量的0.05‰-0.5‰; (6.2)反应条件:温度控制在1000°C以上,反应腔内压强范围为3.9-5kPa,微波功率 1200W,沉积时间根据所需沉积厚度确定; 步骤七中,在先前(6.1)、(6.2)的实验环境下,使用氢气进行刻蚀,且氢气气体流量为 250sccm,工作压强3.5-4kPa; 步骤八中,退火处理具体要求如下:从基底温度1000℃开始,降温至500℃,每分钟降温 5℃;降至500℃时开始自然降温,直至室温。 进一步,应用上述方法制备的一种晶粒尺寸在20nm以下、界面相仅几个纳米的复 合薄膜的具体操作要求如下; 步骤一中,单晶硅基底的晶向为(100);超声清洗的超声功率是700W; 步骤(2.1)中,用1mL浓度为2.5%kg/L、纳米金刚石晶粒尺寸为3nm的纳米金刚石种子溶 液和100mL去离子水混合配置成稀释液; 步骤(2.2)中,超声功率是700W,植晶温度是室温,植晶时间30-40分钟; 步骤三中,超声清洗2分钟; 步骤四中,抽真空至压强等于1×10-4Pa; 步骤五中,微波功率在为1200W,甲烷与氢气的体积比为4.16%;具体地,控制甲烷与氢 气气体体积比的方法为:甲烷流量为10sccm,氢气流量为240sccm,工作气压为4kPa,形核过 程为12分钟; 步骤(6.1)中,气体总流量为250sccm,其中甲烷的流量是2.5sccm,四甲基硅烷的流量 是0.125sccm,氨气的流量是0.125sccm,氢气流量是247.25sccm; 步骤(6.2)中,温度为1000°C,反应腔内压强为4.5kPa; 步骤七中,工作压强3.9kPa,刻蚀时间为10分钟; 步骤八中,氢气流量为250sccm;工作压强为3.9kPa。 本发明的有益效果在于:本发明提供了一种采用化学气相沉积工艺制备金刚石纳 米晶/氮掺杂碳化硅界面相的n型半导体复合薄膜的方法;该方法制得的复合薄膜由晶粒相 和晶粒间相两部分组成,其中晶粒相为纳米或者超细纳米金刚石晶粒;晶粒间相(界面相) 是氮原子置换碳原子的碳化硅晶粒相或者非晶相;晶粒间相(界面相)在金刚石晶粒之间形 成分隔层;该复合薄膜具有n型半导体性能。 附图说明 图1为本发明实施例制得的复合薄膜的SEM图。 图2为在图1基础上绘制的硅氮共掺杂金刚石复合薄膜微观结构示意图。 图3为碳化硅及本发明实施例氮掺杂碳化硅能带对比图。