技术摘要:

本发明提供一种晶圆测试方法及晶圆,该方法包括以下步骤:提供一晶圆,包括晶圆正面及晶圆背面;在晶圆背面的至少部分区域贴附金属贴片;将贴附了所述金属贴片的所述晶圆放置到测试机台上进行测试。对晶圆背面贴附金属贴片,能够提高晶圆的强度,有效防止出现晶圆翘曲 全部

背景技术:

在集成电路中,半导体器件,尤其是功率器件是一个重要的应用领域。功率器件制 造过程中,晶圆的背面工艺制程对器件电阻的降低及后续的封装都有重要影响。对于背面 工艺制程的研磨工艺,现有技术中主要有Taiko工艺和传统的非Taiko(non-Taiko)研磨工 艺。采用Taiko工艺对晶圆进行研磨时,将保留晶圆外围的边缘部分,只对晶圆内进行研磨 薄型化。该工艺能够降低薄型晶圆的搬运风险,并且能够减少传统研磨工艺造成的晶圆翘 曲现象,提高晶圆的强度。 然而,由于Taiko工艺处理后的晶圆(简称Taiko晶圆)背面存在凹陷区,而传统的 non-Taiko研磨工艺处理后的晶圆(简称non-Taiko)背面为平面式,这就导致测试传统晶圆 的探针台无法载放Taiko晶圆,反之能测试Taiko晶圆的探针台无法载放传统晶圆。 为了测试Taiko晶圆,目前常用的方法都是通过更改卡盘的样式来配合吸附放置 Taiko晶圆,例如将卡片设置为具有与Taiko晶圆背面的凹陷区对应的凸台。这种更改卡盘 的方式涉及到设备改造,势必会增加测试成本,并且改造后无法零成本还原,因此无法兼容 测试传统晶圆。由此导致晶圆测试机台的利用率降低,晶圆测试成本增加。

技术实现要素:

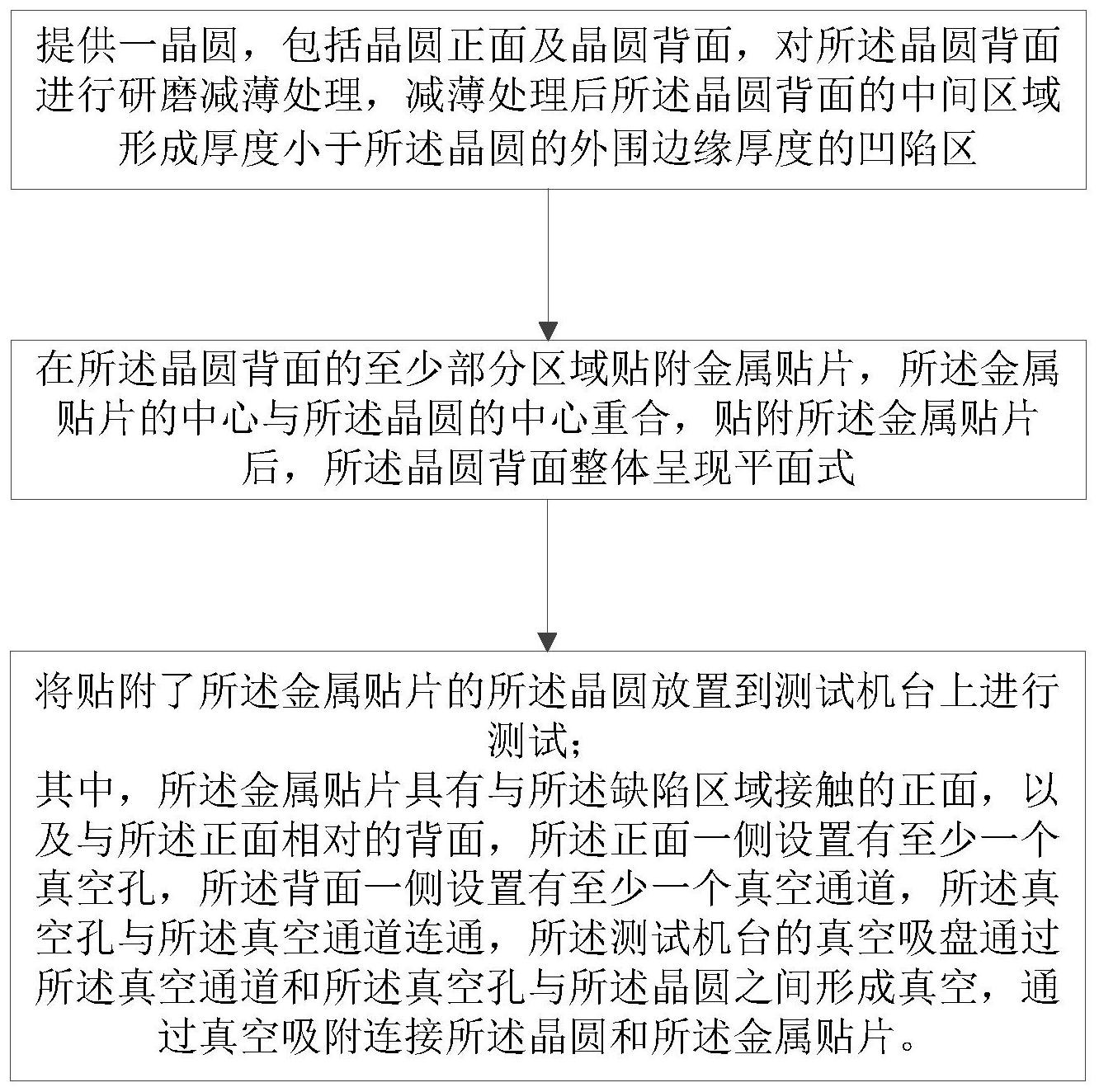

鉴于现有技术的上述缺陷和不足,本发明提供一种晶圆测试方法及晶圆,通过该 晶圆测试方法及晶圆,使Taiko晶圆能够在传统测试机台上进行测试,而不必对测试机台做 出任何更改,从而提高晶圆测试机台的利用率,降低晶圆测试成本。 根据本发明的第一方面,本发明提供了一种晶圆测试方法,包括以下步骤: 提供一晶圆,包括晶圆正面及晶圆背面,对所述晶圆背面进行研磨减薄处理,减薄 处理后所述晶圆背面的中间区域形成厚度小于所述晶圆的外围边缘厚度的凹陷区; 在所述晶圆背面的至少部分区域贴附金属贴片,所述金属贴片的中心与所述晶圆 的中心重合,贴附所述金属贴片后,所述晶圆背面整体呈现平面式; 将贴附了所述金属贴片的所述晶圆放置到测试机台上进行测试; 其中,所述金属贴片具有与所述缺陷区域接触的正面,以及与所述正面相对的背 面,所述正面一侧设置有至少一个真空孔,所述背面一侧设置有至少一个真空通道,所述真 空孔与所述真空通道连通,所述测试机台的真空吸盘通过所述真空通道和所述真空孔与所 述晶圆之间形成真空,通过真空吸附连接所述晶圆和所述金属贴片。 可选地,所述金属贴片选自金、银,铜、铝、不锈钢、钢、合金钢及铝合金组成的群组 中的一种。 可选地,所述真空通道在所述金属贴片的背面沿周向延伸,所述真空孔自所述金 4 CN 111613545 A 说 明 书 2/8 页 属贴片的所述正面沿厚度方向延伸直至与至少一个所述真空通道连通; 其中,所述真空通道朝向所述金属贴片的背面呈开口状。 可选地,至少一个所述真空通道以同心圆的形式分布在所述金属贴片的背面,多 个所述真空孔沿至少一个所述真空通道的同心圆分布,并与所述真空通道连通。 可选地,将所述金属贴片设置为圆柱形贴片,所述圆柱形贴片的直径范围选自 185mm~290mm,厚度范围包括0.25mm~0.8mm。 可选地,所述金属贴片包括圆柱形底部及自所述底部的中间部分沿垂直于所述底 部的方向向上延伸的圆柱形突出部,所述突出部填充于所述晶圆背面的所述凹陷区,所述 真空孔及所述真空通道均设置在所述突出部中; 所述底部的直径范围选自195mm~305mm,厚度范围包括0.3mm~1.0mm; 所述突出部的直径范围选自185mm~290mm,厚度范围包括0.25mm~0.8mm。 可选地,在所述晶圆背面的至少部分区域贴附金属贴片步骤之前还包括对所述晶 圆背面进行背金处理,所述背金处理包括在所述晶圆背面形成金属层。 可选地,所述方法还包括如下步骤: 测试完成后,分离所述晶圆与所述金属贴片,并回收所述金属贴片; 切除所述晶圆的所述外围边缘,并对所述晶圆进行切割封装。 可选地,所述真空孔的直径介于10μm~100μm,所述真空通道的深度小于等于1mm, 宽度小于等于2mm。 根据本发明的第二方面,本发明提供了一种晶圆,包括: 晶圆,所述晶圆具有晶圆正面及晶圆背面,所述晶圆背面的中间区域具有凹陷区, 所述凹陷区的厚度小于所述晶圆的外围边缘的厚度;以及 贴附在所述晶圆背面的至少部分区域的金属贴片,所述金属贴片的中心与所述晶 圆的中心重合,贴附所述金属贴片后,所述晶圆背面整体呈现平面式; 其中,所述金属贴片具有与所述缺陷区域接触的正面,以及与所述正面相对的背 面,所述正面一侧设置有至少一个真空孔,所述背面一侧设置有至少一个真空通道,所述真 空孔与所述真空通道连通。 可选地,所述金属贴片选自金、银,铜、铝、不锈钢、钢、合金钢及铝合金组成的群组 中的一种。 可选地,所述晶圆背面还包括经背金处理形成的金属薄层。 可选地,所述真空通道在所述金属贴片的背面沿周向延伸,所述真空孔自所述金 属贴片的所述正面沿厚度方向延伸直至与至少一个所述真空通道连通; 其中,所述真空通道朝向所述金属贴片的背面呈开口状。 可选地,至少一个所述真空通道以同心圆的形式分布在所述金属贴片的背面,多 个所述真空孔沿至少一个所述真空通道的同心圆分布,并与所述真空通道连通。 可选地,将所述金属贴片设置为圆柱形贴片,所述圆柱形贴片的直径范围选自 185mm~290mm,厚度范围包括0.25mm~0.8mm。 可选地,所述金属贴片包括圆柱形底部及自所述底部的中间部分沿垂直于所述底 部的方向向上延伸的圆柱形突出部,所述突出部填充于所述晶圆背面的所述凹陷区,所述 真空孔及所述真空通道均设置在所述突出部中; 5 CN 111613545 A 说 明 书 3/8 页 所述底部的直径范围选自195mm~305mm,厚度范围包括0.3mm~1.0mm; 所述突出部的直径范围选自185mm~290mm,厚度范围包括0.25mm~0.8mm。 可选地,所述真空孔的直径介于10μm~100μm,所述真空通道的深度小于等于1mm, 宽度小于等于2mm。 如上所述,本发明的晶圆测试方法及晶圆具有如下技术效果: 1、通过对晶圆背面的凹陷区填充金属贴片,能够提高晶圆的强度,因此能够有效 防止出现晶圆翘曲现象,同时能够降低搬运过程中晶圆损坏的风险。 2、填充金属贴片的晶圆背面整体上呈现平面式,因此晶圆背面具有凹陷区的晶圆 可以直接放置与传统测试机台的卡盘或吸盘上进行测试,免去了设备改造成本,提高了测 试机台的通用性及利用率,由此降低了晶圆测试成本。 3、通过在金属贴片的正面和背面分别设置真空孔和真空通道,使得所述晶圆能够 与传统测试机台的真空吸盘经真空连接并进行测试。 4、测试完成后回收填充的金属贴片,所述金属贴片可以重复使用,由此进一步降 低了晶圆的测试成本。 附图说明 通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理 解为对本发明进行任何限制,在附图中: 图1显示为经Taiko工艺处理后的晶圆的径向截面示意图。 图2显示为现有技术中测试图1所示的晶圆的卡盘的径向截面示意图。 图3显示为本发明实施例一所述的晶圆测试方法的流程图。 图4显示为实施例一的一优选实施例提供的晶圆测试方法的中填充有金属贴片的 晶圆及实施例三提供的测试晶圆的径向截面示意图。 图5显示为图4中的金属贴片的径向剖面视图。 图6显示为图5所示金属贴片的正面的示意图。 图7显示为图5所示金属贴片的背面的示意图。 图8显示为图4所示填充有金属贴片的晶圆进行测试时的径向截面示意图。 图9显示为实施例二提供的晶圆测试方法的中填充有金属贴片的晶圆及实施例三 提供的另一测试晶圆的径向截面示意图。 图10显示为图9中的金属贴片的径向剖面视图。 图11显示为图10所示金属贴片的正面的示意图。 图12显示为图10所示金属贴片的背面的示意图。 图13显示为图9所示填充有金属贴片的晶圆进行测试时的示意图。 附图标记 10 晶圆 101 晶圆正面 102 晶圆背面 103 凹陷区 104 边缘区域 6 CN 111613545 A 说 明 书 4/8 页 20 真空吸盘 201 凸台 30 真空吸盘 301 孔洞 40 晶圆 401 晶圆正面 402 晶圆背面 403 凹陷区 50 金属贴片 501 金属贴片的正面 502 金属贴片的背面 503 真空孔 504 真空通道 60 金属贴片 601 金属贴片的正面 602 金属贴片的背面 603 真空孔 604 真空通道 90 晶圆 901 晶圆正面 902 晶圆背面 903 凹陷区