技术摘要:

本发明提供了应用于锂电池组焊接的稳固组件,其包括水平安装于地面的控制台(100)以及安装于控制台(100)上端面的锂电池点焊装置(300),锂电池点焊装置(300)包括进给机构(310)、点焊机构(320),进给机构(310)用于为点焊机构(320)给锂电池进行点焊过程中 全部

背景技术:

锂电池,是一类由锂金属或锂合金为负极材料、使用非水电解质溶液的电池,由于 锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,以及对环境要求非常高,所 以,锂电池长期没有得到应用,随着科学技术的发展,现在锂电池已经成为了主流,许多日 常电器都可以见到锂电池的身影,而这些电器正常运行时所需要的功率是各不一样的,这 就要将锂电池进行串联或者并联,形成锂电池组,以获得对应的电量或者输出电压,而在制 作锂电池组时,需要将多个单体锂电池进行串联或者并联,一般是在生产时,将铝条焊接在 多个单体锂电池的正极上,这就需要工作人员不断的调整锂电池的角度,将锂电池的正极 对准电焊机才能进行焊接,然而在手动对位时,会受到操作人员工作状态影响,经常发生没 焊准,造成报废的现象,且手动对位时,工作人员的手容易接触到焊枪,存在一定的安全隐 患,为此,本发明有必要提供一种锂电池组点焊设备,其可自动对若干锂电池组进行点焊固 定,点焊过程中,工作人员只需将若干锂电池整齐码放至夹持机构的夹持区内以及将点焊 完毕的锂电池组取出即可,锂电池的夹持、输送、点焊过程全自动化,不仅大大降低了工作 人员的劳动强度,还提高了工作人员的工作效率,并且一人操作即可,节约了人力成本。

技术实现要素:

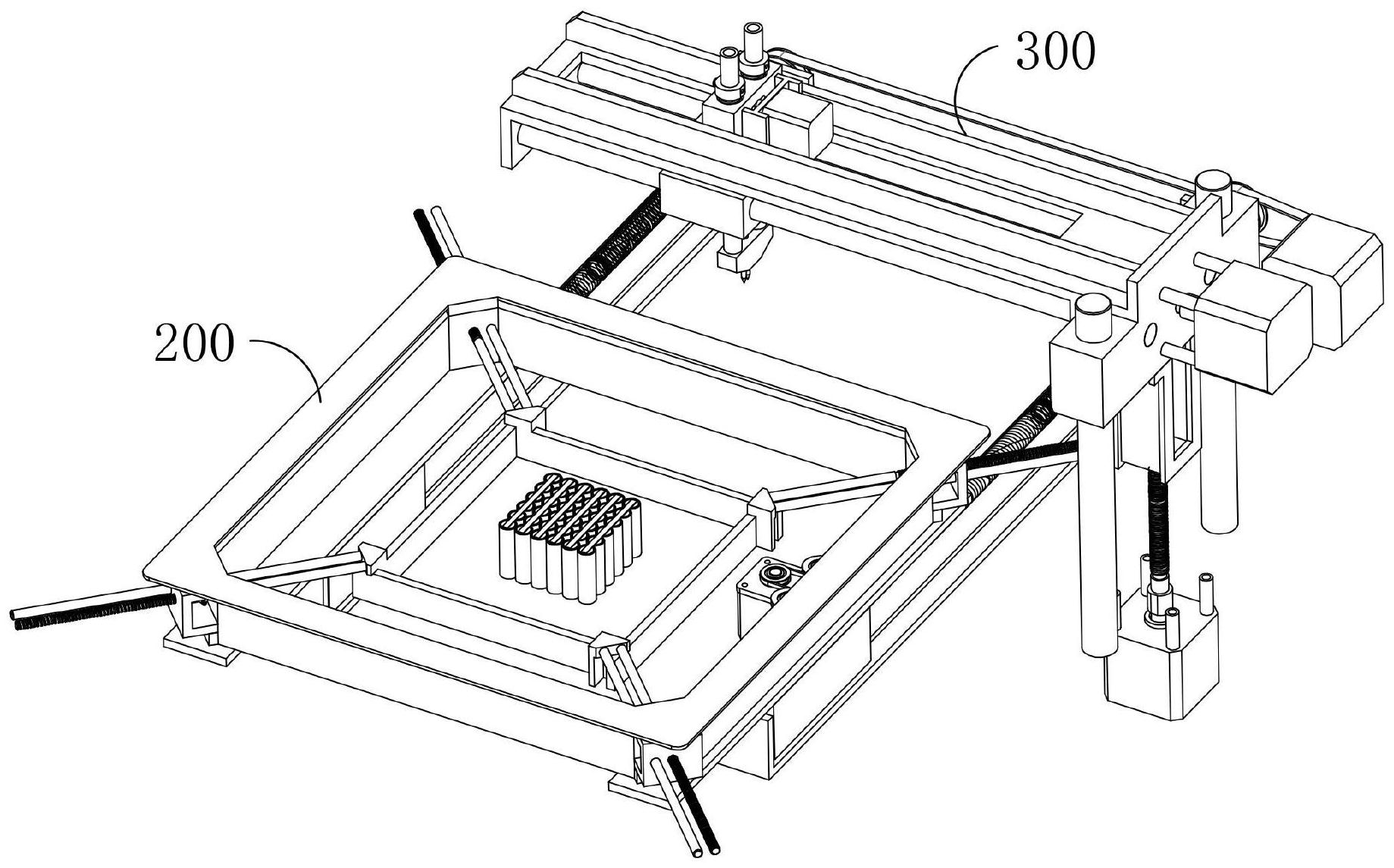

为解决现有技术的不足,本发明的目的是提供一种锂电池组点焊组件,其可自动 对若干锂电池组进行点焊固定,点焊过程中,工作人员只需将若干锂电池整齐码放至夹持 机构的夹持区内以及将点焊完毕的锂电池组取出即可,锂电池的夹持、输送、点焊过程全自 动化,不仅大大降低了工作人员的劳动强度,还提高了工作人员的工作效率,并且一人操作 即可,节约了人力成本。 为实现上述技术目的,本发明所采用的技术方案如下。 应用于锂电池组焊接的稳固组件,其包括水平安装于地面的控制台(100)以及安 装于控制台(100)上端面的锂电池点焊装置(300),锂电池点焊装置(300)用于对锂电池进 行点焊处理并使若干组锂电池固定为锂电池组; 所述的锂电池点焊装置(300)包括进给机构(310)、点焊机构(320),进给机构(310)用 于为点焊机构(320)给锂电池进行点焊过程中提供升降动力以及进给动力,点焊机构(320) 用于对若干锂电池进行点焊并使若干组锂电池组合成锂电池组。 作为上述技术方案的进一步改进与优化。 所述的进给机构(310)包括升降构件、进给构件,升降构件包括升降电机(311)、升 降丝杆(312)、升降导杆(313)、安装支架(314)、推拉支架(315),升降电机(311)竖直固定安 装于控制台(100)上,升降丝杆(312)与升降电机(311)的动力输出端之间通过联轴器进行 同轴固定连接,升降导杆(313)竖直固定安装于控制台(100)上并且升降导杆(313)设置有 4 CN 111571053 A 说 明 书 2/7 页 两组; 所述的安装支架(314)与升降导杆(313)之间活动连接并且两者之间构成滑动导向配 合,推拉支架(315)固定安装于安装支架(314)的底部,推拉支架(315)还通过丝母安装于升 降丝杆(312)的外部,升降丝杆(312)绕自身轴向转动并可牵引推拉支架(315)以及安装支 架(314)沿升降导杆(313)的引导方向发生位移。 作为上述技术方案的进一步改进与优化。 所述的进给构件包括进给电机(316)、进给丝杆(317)、进给导杆(318),进给电机 (316)水平固定安装于安装支架(314)上,进给丝杆(317)与进给电机(316)的动力输出端之 间通过联轴器进行同轴固定连接,进给丝杆(317)还活动安装于安装支架(314)上,进给丝 杆(317)可绕自身轴向转动,进给导杆(318)的引导方向平行于进给丝杆(317)的轴向,进给 导杆(318)固定安装于安装支架(314)上并且进给导杆(318)设置有两组。 作为上述技术方案的进一步改进与优化。 所述的点焊机构(320)包括连接支架(321)、导向构件、连动构件、点焊机(329),连 接支架(321)与进给导杆(318)之间活动连接并且两者之间构成滑动导向配合,连接支架 (321)还通过丝母安装于进给丝杆(317)的外部,进给丝杆(317)绕自身轴向转动并可牵引 连接支架(321)沿进给导杆(318)的引导方向发生位移。 作为上述技术方案的进一步改进与优化。 所述的导向构件包括导向滑杆(322)、驱动块(323)、缓冲弹簧一(327)、缓冲弹簧 二(328),导向滑杆(322)竖直活动安装于连接支架(321)上并可沿自身引导方向发生位移, 导向滑杆(322)设置有两组,驱动块(323)水平活动安装于导向滑杆(322)外部并且两者之 间构成滑动导向配合; 所述的导向滑杆(322)的外部固定设置有抵触套环,抵触套环设置有两组并分别为位 于驱动块(323)上方的上抵触套环、位于驱动块(323)下方的下抵触套环,所述的驱动块 (323)的上端面设置有与导向滑杆(322)同轴布置的上抵触槽,驱动块(323)的下端面设置 有与导向滑杆(322)同轴布置的下抵触槽; 所述的缓冲弹簧一(327)套设于导向滑杆(322)的外部,缓冲弹簧一(327)的一端与上 抵触套环接触、另一端与上抵触槽槽底接触,缓冲弹簧一(327)的弹力驱使驱动块(323)沿 导向滑杆(322)的引导方向做下降运动,缓冲弹簧一(327)对应设置有两组并且上抵触套 环、上抵触槽均对应设置有两组; 所述的缓冲弹簧二(328)套设于导向滑杆(322)的外部,缓冲弹簧二(328)的一端与下 抵触套环接触、另一端与下抵触槽槽底接触,缓冲弹簧二(328)的弹力驱使驱动块(323)沿 导向滑杆(322)的引导方向做上升运动,缓冲弹簧二(328)对应设置有两组并且下抵触套 环、下抵触槽均对应设置有两组。 作为上述技术方案的进一步改进与优化。 所述的连动构件包括驱动电机(324)、连动块(325)、连动杆(326),驱动电机(324) 的输出轴轴向平行于进给电机(316)的输出轴轴向,并且驱动电机(324)固定安装于连接支 架(321)上,连动块(325)偏心固定安装于驱动电机(324)的动力输出端; 所述的驱动块(323)上设置有连动孔,并且连动孔的引导方向平行于地面并垂直于驱 动电机(324)的输出轴轴向,所述的连动杆(326)的延伸方向平行于驱动电机(324)的输出 5 CN 111571053 A 说 明 书 3/7 页 轴轴向,连动杆(326)的一端与连动块(325)的自由端之间固定连接、另一端位于连动孔内, 并且连动杆(326)与连动孔之间构成滑动导向配合。 作为上述技术方案的进一步改进与优化。 所述的点焊机(329)固定安装于两组导向滑杆(322)的底端。 本发明与现有技术相比的有益效果在于,其可自动对若干锂电池组进行点焊固 定,点焊过程中,工作人员只需将若干锂电池整齐码放至夹持机构的夹持区内以及将点焊 完毕的锂电池组取出即可,锂电池的夹持、输送、点焊过程全自动化,不仅大大降低了工作 人员的劳动强度,还提高了工作人员的工作效率,并且一人操作即可,节约了人力成本;锂 电池夹持过程中,夹持机构采用方形夹持方式,一次点焊的锂电池数量不论多少,均能够稳 定对其进行夹持,夹持效果更佳,适用性更为广泛;锂电池点焊过程中,点焊机构中的缓冲 弹簧一/二的存在能够有效避免点焊过程出现偏差二导致锂电池损害发生事故。 附图说明 图1为本发明的整体结构示意图。 图2为本发明的锂电池夹持装置与锂电池点焊装置的结构示意图。 图3为本发明的锂电池夹持装置的结构示意图。 图4为本发明的输送机构的结构示意图。 图5为本发明的夹持机构的结构示意图。 图6为本发明的夹持机构的结构示意图。 图7为本发明的夹持机构的内部结构示意图。 图8为本发明的夹持机构内部的俯视图。 图9为本发明的驱动组件与夹持板的结构示意图。 图10为本发明的动力构件、四组驱动组件的结构示意图。 图11为本发明的夹持丝杆、动力连接件二的结构示意图。 图12为本发明的锂电池点焊装置的结构示意图。 图13为本发明的升降构件的结构示意图。 图14为本发明的进给构件的结构示意图。 图15为本发明的进给构件与点焊机构的配合示意图。 图16为本发明的点焊机构的结构示意图。 图17为本发明的点焊机构的局部结构示意图。 图18为本发明的驱动块与连动构件的剖视配合图。 图19为本发明的导向构件的剖视图。