技术摘要:

本发明涉及一种太阳电池性能提升工艺生产线,包括:承载盒,用于叠放太阳电池,构成太阳电池堆叠;传动机构,用于传动承载盒,以输送太阳电池堆叠;工栈群,包括沿太阳电池堆叠的输送方向依次设置的N个工艺栈和M个冷却栈,N为大于1的整数,M为正整数;工艺栈设有温度控 全部

背景技术:

太阳能电池,即太阳电池,是利用太阳能发电的核心单元,受益于电池光电转换效 率的增长、制造成本的显著下降,如今太阳能发电已经初步实现平价上网。因此,太阳能发 电有望成为可持续发展社会非常重要的能源供应方式。 太阳电池中存在着各种缺陷,例如:基体材料的杂质或缺陷、基体/钝化膜的界面 缺陷、钝化膜的稳定性等,都会成为制约电池效率的因素,最终影响光伏系统的发电收益。 在申请号为201410795851.X的专利文献中提及一种太阳电池的氢钝化方法,对电池在一定 温度下施加正向偏压,可以实现对太阳电池中多种缺陷的钝化;经过验证,利用上述方法可 以提高硅异质结电池(HJT)的效率0.3-0 .5%(绝对值)、提高隧穿钝化层接触太阳电池 (TOPCon)的效率0.1-0.3%、提高背钝化太阳电池(PERC)效率0.05-0.1%(绝对值)、提高铸 造法单晶电池效率0.1-0.2%(绝对值)、抑制单晶硅太阳的光致效率衰减效应、较高温度下 的效率衰减效应等。因此,为了将其应用在太阳电池生产中,需要设计一种既能满足上述方 法所需的工艺条件、又满足太阳电池规模化制造要求的工业化工艺生产线,产能要求每小 时3000片,甚至达到10000片。 现有技术中,例如,申请号为201510170339.0的专利文献提及了一种太阳电池氢 钝化的装置,该装置是批次式的处理方式,生产能力相对较小;而且,上述装置是封闭式腔 体,导致生产监控难以实施。此外,业界对批量的太阳电池的电学性能一致性提出了很高要 求,以保证太阳电池组件具有更高的发电能力,即电池一致性对组件功率有显著影响,所以 要求装置对接受处理的每一片太阳电池提供尽可能一致的工艺环境。实验已经证明,可被 接受的工艺窗口要求满足:均匀且一致的电流以及温度处于最优值±10摄氏度的波动范围 之内。另外,申请号为201520992271.X的专利文献也公开了一种晶体硅太阳电池的缺陷钝 化处理装置,但该缺陷钝化处理装置的每个处理单元之间没有完善的热场控制装置,使得 太阳电池之间所经历的工艺温度具有较大差异,且生产能力也相对较小。

技术实现要素:

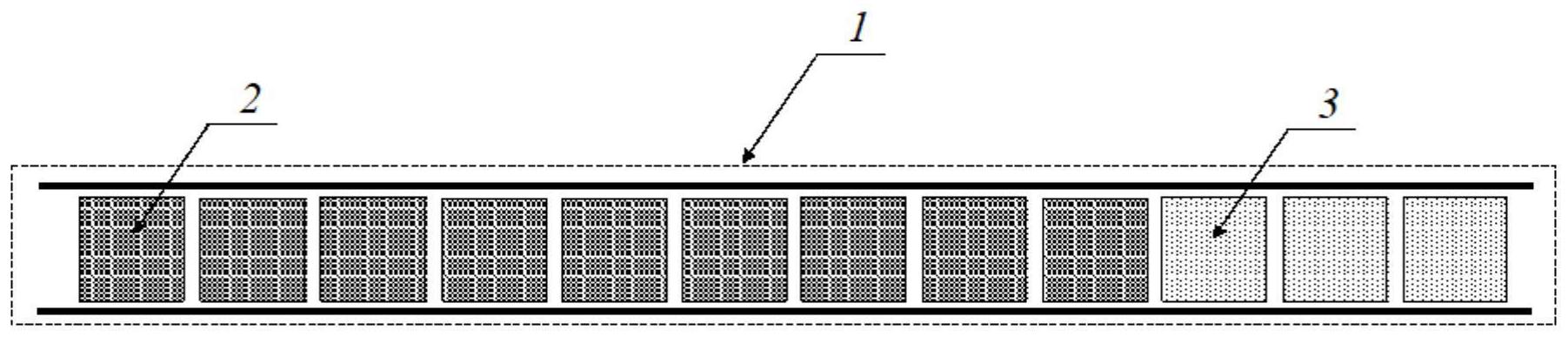

基于现有技术中存在的上述不足,本发明提供一种太阳电池性能提升工艺生产 线。 为了达到上述发明目的,本发明采用以下技术方案: 一种太阳电池性能提升工艺生产线,包括: 承载盒,用于叠放太阳电池,构成太阳电池堆叠; 传动机构,用于传动承载盒,以输送太阳电池堆叠; 工栈群,包括沿太阳电池堆叠的输送方向依次设置的N个工艺栈和M个冷却栈,N为 3 CN 111584681 A 说 明 书 2/6 页 大于1的整数,M为正整数;工艺栈设有温度控制装置和电极组件,温度控制装置用于对太阳 电池堆叠提供热场,电极组件用于对太阳电池堆叠施加直流偏压;冷却栈设有冷却装置,用 于对太阳电池堆叠冷却降温。上述承载盒用于保护太阳电池堆叠在完成生产工艺过程中不 受损坏。 作为优选方案,所述电极组件包括上、下平行相对的一组平面电极和可调支架,下 平面电极安装于可调支架上;所述承载盒的底部具有通孔,以供下平面电极贯穿;通过可调 支架调节下平面电极的高度,以使上、下两平面电极分别与太阳电池堆叠的两表面实现紧 密接触或脱离。其中,平面电极的面积略小于太阳电池的面积,选用金属铝作为电极材料。 作为优选方案,所述温度控制装置包括分别集成于两个平面电极的第一温度控制 器,用于对太阳电池堆叠的两表面提供均匀热场。 作为优选方案,所述第一温度控制器包括设于平面电极的第一加热元件、冷却管 路和第一温度传感器和第一温控芯片,第一温控芯片与第一加热元件、冷却管路、第一温度 传感器信号连接。通过自反馈的方式使上、下平面电极自动加热或冷却,使太阳电池堆叠 上、下表面保持在设定温度;同时电极面积大、温度均匀一致,使太阳电池在平面上的温度 均匀性更佳。 由于太阳电池堆叠在通电的过程中会发热,导致堆叠的上下端与中心的温度有较 大不同。作为优选方案,所述温度控制装置还包括沿工艺栈周侧分布的第二温度控制器,用 于对太阳电池堆叠的周侧提供均匀热场。 作为优选方案,所述第二温度控制器包括第二加热元件、冷却气流喷射管、非接触 式温度传感器和第二温控芯片,第二温控芯片与第二加热元件、冷却气流喷射管、非接触式 温度传感器信号连接,冷却气流喷射管的喷射方向朝向太阳电池堆叠所处的方向。实现自 反馈式的温度控制,通过在堆叠的周侧加热或喷射冷却气流,使太阳电池堆叠维持在均匀、 合适的温场,进一步改善太阳电池堆叠在垂直方向的温度均匀性。 作为优选方案,所述承载盒包括底板和设于底板之上的数根绝缘立柱,绝缘立柱 沿底板的周向分布,底板与所有绝缘立柱构成叠放太阳电池的容纳空间;所述通孔位于底 板上。 作为优选方案,所述容纳空间容纳太阳电池20~500片的堆叠。 作为优选方案,所述容纳空间容纳太阳电池50~300片的堆叠。合理的堆叠数量在 满足产能时,可使太阳电池在处理过程中可以保持更优的温度一致性。 作为优选方案,所述底板及绝缘立柱与太阳电池的接触位置设有耐高温光滑塑胶 层。具体地,承载盒的绝缘立柱优选为氧化铝陶瓷,更优选为云母,接触面贴有耐高温的光 滑塑胶层,优选为聚四氟乙烯膜,更优选为聚酰亚胺膜;承载盒的底板与太阳电池四个角的 接触区固定有耐高温的光滑塑胶层,优选为聚四氟乙烯膜,更优选为聚酰亚胺膜。底板为金 属底板。 作为优选方案,所述N取值为4~20,M取值为1~4; 所述传输机构包含一组履带,运送太阳电池堆叠在工栈群中依次进行处理,履带 之间具有电极组件活动的空间; 所述电极组件连接的直流电源的电压输出范围为0~200伏,电流输出范围为0~ 20安培。其中,更为优选的,直流电源的输出电压范围0~150伏,电流范围0~12安培。 4 CN 111584681 A 说 明 书 3/6 页 作为优选方案,工栈群设置6~10个工艺栈以及2~3个冷却栈,最优匹配业界太阳 电池产线生产速率,同时占用更小的空间。 作为优选方案,所述履带为耐温100℃以上的柔性输送带。 作为优选方案,所述冷却装置为冷却风机或压缩空气喷头; 所述工艺生产线还包括自动化控制系统,用于控制传动机构、温度控制装置、电极 组件以及冷却装置的运行。使太阳电池堆叠按照设定温度、电流以及时间等工艺条件完成 生产过程。 作为优选方案,冷却装置有多组,可从太阳电池堆叠的上、下及两侧吹风,使其下 降到室温附近。 本发明与现有技术相比,有益效果是: (1)本发明采用串列式工栈的布局,电池片从工艺生产线的一侧进入、另一侧引 出,该布局的工艺生产线易于与太阳电池生产线前后工段连接匹配,实现流水线的生产。通 过选择单道和双道工栈群的布局、工栈的配置数量,易于实现较大的处理能力,匹配太阳电 池生产线的产能。 (2)本发明所含的工艺栈中采用大面积的平面电极,同时在其中集成了自反馈式 的温度控制装置,实现太阳电池堆叠上下表面稳定维持在设定温度,平面温度均匀性更佳。 另外,在堆叠四周增加了自反馈式的温度控制装置,进一步改善堆叠垂直方向的温度均匀 性。本发明的承载盒优化了盛放太阳电池片的数量,也有利于进一步改善电池片的温度均 匀性。通过上述措施,可以实现优异的热场均匀性,使堆叠中的太阳电池的温度保持在最优 值±10℃以内、甚至±5℃以内,保证了太阳电池的工艺一致性,从而有利于电学性能一致 性。 (3)本发明的工艺生产线适用于太阳电池的规模化生产,通过钝化太阳电池中的 各种缺陷,能显著地提高各种高效太阳电池,例如HJT硅晶体电池、TOPCon硅晶体电池、PERC 硅晶体电池等的转化效率,还能抑制单晶硅太阳的光致效率衰减效应、较高温度下的效率 衰减效应等。此外,本发明的工艺生产线也可以适用于其他太阳电池,例如化合物太阳电 池、钙钛矿电池、硅薄膜电池等。本发明为业界提供一种适用的、具备显著效益的生产线,用 于改善太阳电池电学性能。 附图说明 图1是本发明实施例一的太阳电池性能提升工艺生产线的布局示意图; 图2是本发明实施例一的工艺栈和冷却栈的结构示意图; 图3是本发明实施例一的承载盒的结构示意图; 图4是本发明实施例一的太阳电池堆叠的温度曲线图; 图5是本发明实施例二的工艺栈的结构示意图; 图6是本发明实施例二的太阳电池堆叠的温度曲线图; 图7是本发明实施例四的太阳电池性能提升工艺生产线的布局示意图。