技术摘要:

本发明涉及一种聚乙烯粉末及其制备方法,聚乙烯粉末的重均分子量为Mw为15万‑80万,分子量分布Mw/Mn≥7,原料在21.6kg负载,190℃下熔融指数的范围为0.1‑40g/10min,密度为0.92~0.97g/cm3。与现有技术相比,本发明针对聚乙烯管材、棒材、板材及异型材等产品在耐磨性 全部

背景技术:

随着科学技术突飞猛进的发展,聚乙烯由于其较低的成本以及优异的性能,在工 业、生活、农业等各个领域都得到了广泛的应用,为人类的高效发展提供了必不可少的助 力。聚乙烯塑料制品在广泛应用的同时,随着聚乙烯产品的不断更新换代,对聚乙烯的制品 的要求也不断提高,其中耐磨性作为非常重要的性能,在聚乙烯管材、板材、异型材甚至人 工关节等领域均视为聚乙烯产品的关键指标。 但是传统的聚乙烯一般不具有耐磨的特性,为了满足聚乙烯产品的需求,目前对 聚乙烯耐磨性进行提升的方法主要可分为三大类: 第一类方法是增加聚乙烯的分子量,当聚乙烯分子量高于100万时,聚乙烯可被称 为超高分子量聚乙烯。由于超高分子量聚乙烯分子链的缠结程度较传统聚乙烯显著增加, 体现出了一些特别的性能,如耐磨性大幅提升,抗冲强度大幅提升等。通过超高分子量聚乙 烯制备得到的制品具有较优的耐磨性,已被较广泛的应用于各个行业中。但正由于超高分 子量聚乙烯分子链缠结程度较高,使子量聚乙烯在加工方面存在较明显的缺陷。 但是申请人发现,超高分子量聚乙烯在190℃,21.6kg的负载下的熔融指数为0,也 就是在高温熔融的状态,由于分子链的缠结导致其具极大的熔体强度,熔融状态下几乎没 有流动性,仅能通过热压成型制成超高分子量聚乙烯耐磨板材。如中国专利CN208515097U 等,但是通过热压制得超高分子量聚乙烯耐磨板材的产品类型单一,同时制备效率低、不能 连续生产的问题大幅提升了超高分子量聚乙烯耐磨板材的成本。 在上述的问题的基础上,目前有通过对超高分子量聚乙烯进行改性后通过螺杆挤 出机制备超高分子量聚乙烯耐磨管材、棒材等制品的方法,如中国专利CN108774349A等,但 该类方法需要对原料进行复配,且挤出速度相对较低,同样需要较高成本,且对超高分子量 聚乙烯原料具有一定的依赖性。 第二类主要包括中国专利CN109762234A、中国专利CN108036138A、中国专利 CN107987350A等公开的,通过对聚乙烯原料添加耐磨改性料进行改性,此类方法虽然能使 达到一定的耐磨性,但与超高分子量聚乙烯耐磨制品所具有的高耐磨的特性还存在一定的 差距,同时成本依然较高。 第三类主要包括中国国专利CN107815180A、中国专利CN108797123A等使用对聚乙 烯制品进行涂层,增加聚乙烯制品的耐磨性,这类方法增加了聚乙烯耐磨制品的工艺流程, 提高了成本,且耐磨性能提升幅度有限。 综上所述,目前对于聚乙烯耐磨性能提升的手段主要可以分为三大类,其中使用 超高分子量聚乙烯作为原料可以大幅提升聚乙烯制品的耐磨性,但是产品较单一,且加工 具有一定难度,改性成本高,流程复杂。而通过聚乙烯直接改性或通过聚乙烯制品后期涂层 的手段对聚乙烯制品耐磨性提升均有限,且聚乙烯制品成本均较高。 3 CN 111592606 A 说 明 书 2/7 页

技术实现要素:

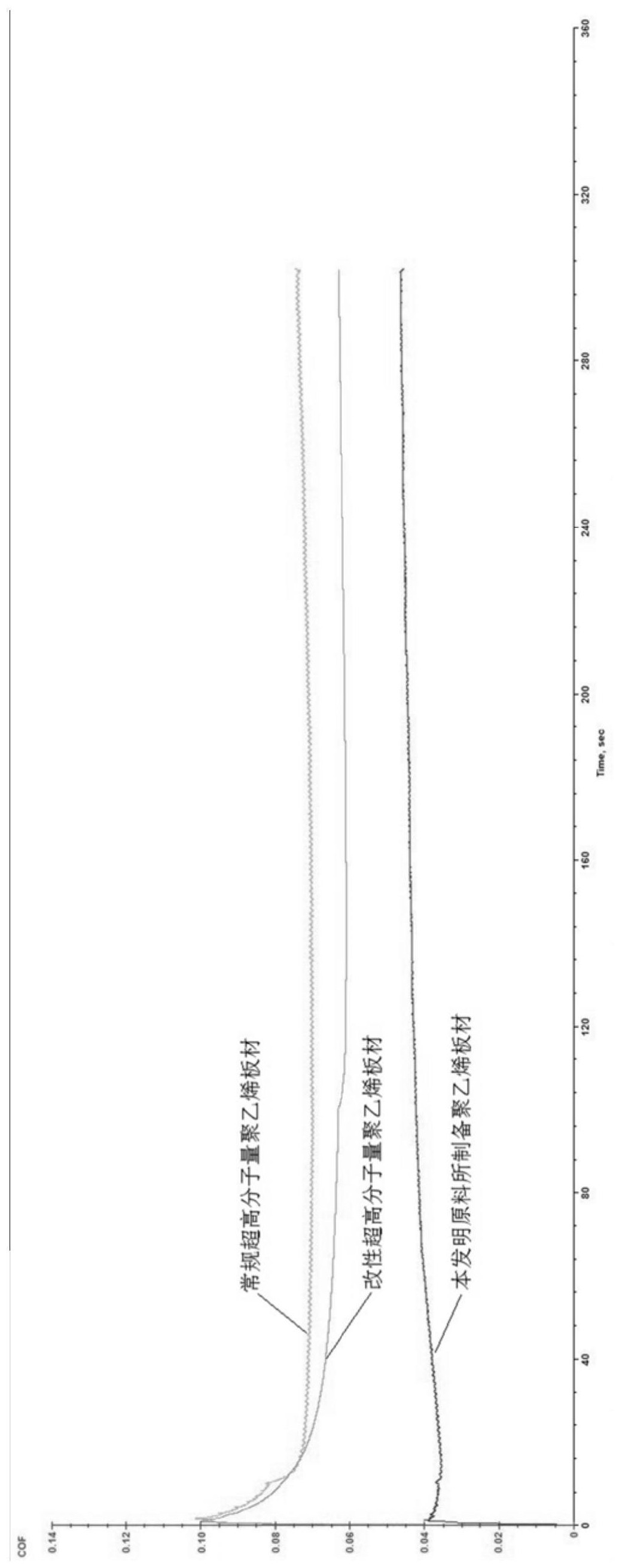

本发明的目的就是为了克服吸纳有技术中耐磨聚乙烯制品存在生产成本高,耐磨 程度不达标且生产流程复杂等问题,提供一种聚乙烯粉末及其制备方法。通过制备聚乙烯 耐磨专用料,使所得聚乙烯耐磨制品的耐磨性大幅提升的同时避免以上缺点。 本发明的目的可以通过以下技术方案来实现: 本发明提供一种聚乙烯粉末,其重均分子量为Mw为15万-80万,分子量分布Mw/Mn ≥7(进一步优选分子量分布Mw/Mn≥7,且分子量分布Mw/Mn≤40),原料在21.6kg负载,190 ℃下熔融指数的范围为0.1-40g/10min,密度为0.92~0.97g/cm3。 优选地,所述的聚乙烯粉末平均千碳甲基数含量CH3/1000C为1-60。 优选地,所述的聚乙烯粉末在重均分子量低于20万部分的千碳甲基数含量(CH3/ 1000C)为1-30,在重均分子量高于20万部分的千碳甲基数含量(CH3/1000C)为1-60。 优选地,所述的聚乙烯粉末中重均分子量高于100万部分占总原料质量2%~ 35%。 本发明还提供一种聚乙烯粉末的制备方法,将乙烯在催化剂的作用下聚合制得所 述的聚乙烯粉末,聚合工艺包括气相工艺、和/或冷凝态工艺、和/或液相工艺等。 本发明的聚乙烯粉末可通过工业装置规模性生产得到。 优选地,所述的催化剂包括镁钛系催化剂、和/或铬系催化剂、和/或茂金属催化 剂、和/或后过渡金属催化剂等。 优选地,聚合过程中通过添加氢气和/或共聚单体等,对聚乙烯分子链结构进行调 控。 优选地,共聚单体包括丁烯、和/或己烯、和/或辛烯等,共聚单体与乙烯摩尔比为 0-0.5:1。共聚单体的添加量由原料密度范围决定。 优选地,所述的氢气与乙烯摩尔比为0-0.5:1。氢气的添加量为由催化剂的特性及 原料重均分子量及其分布所决定。 优选地,聚合反应的反应温度为40℃-95℃。进一步优选聚合反应的反应温度为60 ℃-80℃。 目前聚乙烯耐磨领域对于聚乙烯的耐磨特性的要求极高,耐磨系数低,可以保证 聚乙烯制品具有较高的润滑性,在摩擦过程中产生的阻力减小,能耗降低,而磨损率低保证 了聚乙烯制品具有足够长的使用周期,磨损率越大,则制品使用周期越短,从而在更换配件 过程中耗费大量成本。现有聚乙烯原料中能满足制品高耐磨性要求的只有超高分子量聚乙 烯作为原料制成的超高分子量聚乙烯制品。但其不易加工的特性也限制了其在高耐磨聚乙 烯制品领域更广泛的应用。本发明惊奇的发现,通过在普通聚乙烯的基础上添加高分子量 部分的“拖尾”,即大量常规聚乙烯与少量高分子量聚乙烯相结合的结构,即可实现聚乙烯 高耐磨的特性,且耐磨特性不亚于超高分子量聚乙烯制品,其摩擦系数较超高分子量聚乙 烯制品更低(见图1),同时与超高分子量聚乙烯的加工工艺相比,由于低分子量部分较多, 对高分子量部分起到了极好的解缠效应,从而使该原料具有较好的可加工性。 本发明进一步发现,普通聚乙烯与超高分子量聚乙烯按比例通过机械共混获得的 聚乙烯原料加工成制品后无法提高聚乙烯制品的耐磨性能,甚至无法加工成型。本发明所 述的耐磨聚乙烯原料仅能通过使用多活性中心催化剂聚合或/和多釜串联反应聚合等聚合 4 CN 111592606 A 说 明 书 3/7 页 共混途径得到的含有高分子量“拖尾”结构的聚乙烯所加工成的制品才能出现高耐磨的特 性。高分子量“拖尾”结构聚乙烯可使用预先按比例复配的多活性中心的聚乙烯催化剂在反 应釜中直接进行乙烯聚合获得具有在高分子量部分有“拖尾”结构的聚乙烯,也可通过多釜 串联聚合工艺,通过加氢等条件配合获得具有在高分子量部分有“拖尾”结构的聚乙烯。 本发明还发现对于聚乙烯挤出产品,如管材、棒材、板材等,为了保证其具有较好 的力学性能,可适度提高聚乙烯在高分子量“拖尾”部分的含量,而对于聚乙烯注塑产品,则 需要适当减少聚乙烯高分子量“拖尾”部分的含量。通过对聚乙烯高分子量“拖尾”部分进行 适当共聚,可对所得制品的相容性获得提升,从而进一步提升制品拉伸、冲击等其他力学性 能。 本发明使用的原料为在加工时可配以各种助剂,如抗氧剂、抗静电剂、阻燃剂、润 滑剂、颜料、无机填料等。原料的粒径分布越窄对于制品的均匀性影响越小。 与现有技术相比,本发明是一种高耐磨聚乙烯制品的原料及其制备方法,本发明 的聚乙烯原料可直接通过螺杆挤出机或注塑机制备得到聚乙烯耐磨制品,制品包括板材、 片材、管材、棒材、异型材等。所得制品的摩擦系数低于0.05,较超高分子量聚乙烯的平均摩 擦系数0.1低,且磨损率不亚于超高分子量聚乙烯热压制品。 附图说明 图1为聚乙烯板材摩擦系数测试数据对比