技术摘要:

本发明公开了一种锂离子电池正极浆料及其制备工艺,所述各原料按重量百分比分别由70%的锰酸锂、20%的溶剂、5%的改性粘结剂和5%的超导电炭黑组成,且锰酸锂和超导电炭黑均为粉末状形态,溶剂和改性粘结剂均为液状形态;本发明是先对各粉末状原料进行均混球磨,以使 全部

背景技术:

锂离子电池主要由电解液、隔离材料、正极浆料和负极浆料等构成。其中,正极浆 料占有较大的比例,且正极浆料由粘合剂、导电剂、溶剂和正极材料等构成,而正极浆料分 散质量的好坏,直接影响到后续锂离子电池的产品质量及其性能。 但在现有的锂离子电池正极浆料中,存在分散性、均匀性差的问题,其粉体颗粒与 粘结剂的接触点间不够牢靠,以及两者并不能充分的接触,而易导致锂离子电池正极浆料 存在分层、沉淀或多种复杂流体出现的情况;且在现有的锂离子电池正极浆料的制备过程 中,存在混合溶解效果差的问题,难以解决工作区域中出现的″死区″情况,导致一部分混合 液搅拌充分,而另一部分混合液搅拌不彻底,仍有大颗粒状物质存在,进而影响其综合性 能。 针对以上问题,现提供所述解决方案。

技术实现要素:

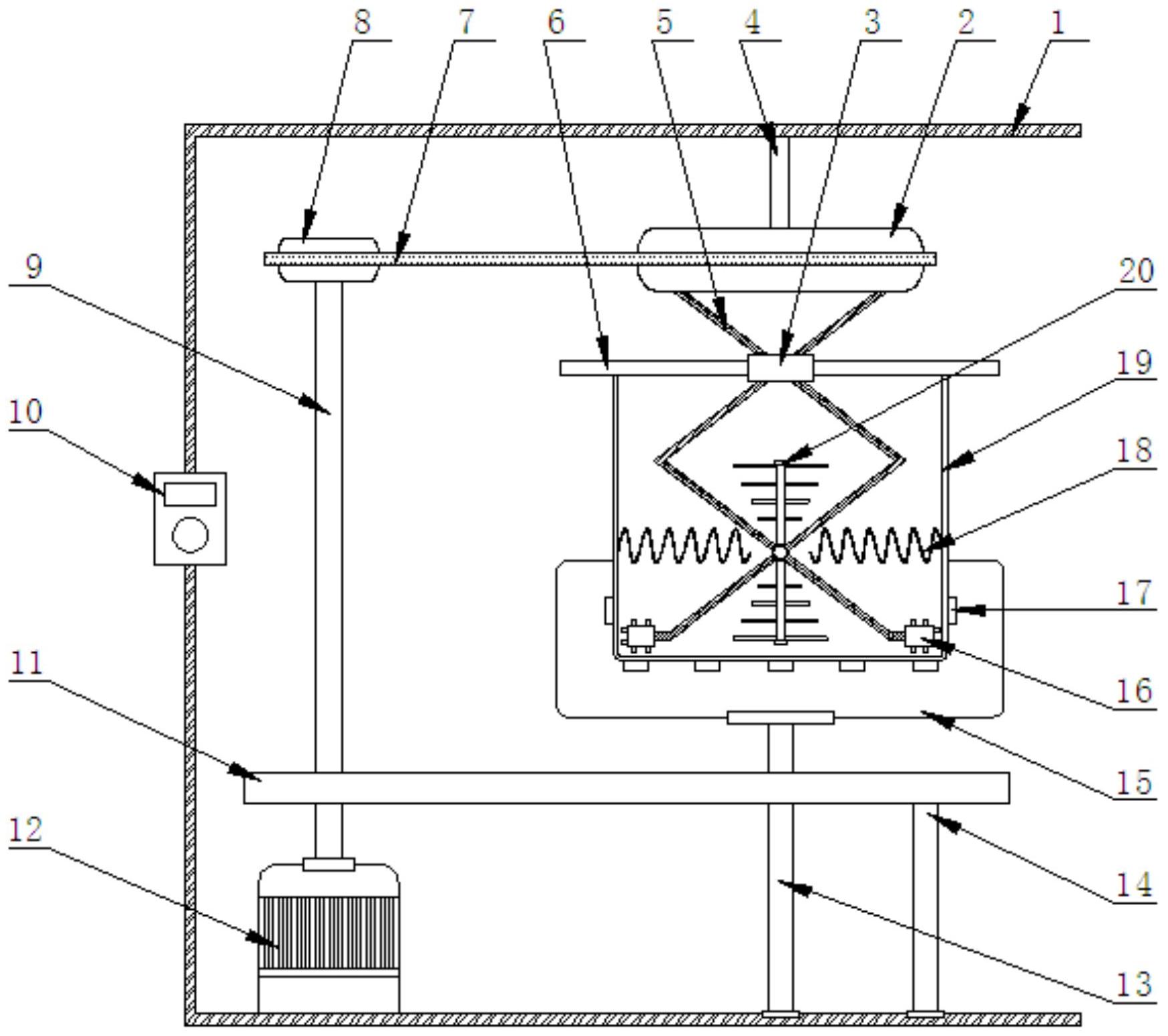

本发明的目的在于提供一种锂离子电池正极浆料及其制备工艺,本发明中的改性 粘结剂是由氧气、氨气和氢气在电场力的作用下,经电离产生的低温等离子体来持续轰击 聚四氟乙烯表面,并通过低温等离子体的表面蚀刻效应来使其C-F键断裂,然后进一步与聚 四氟乙烯结合生成各类基团,促使其表面性能发生变化,进而有效的改善聚四氟乙烯的表 面粘接性和亲水性; 且先将各粉末状原料一同进行均混球磨,使其各颗粒间的点点、点线和点面接触 更加充分,并经过筛、干燥操作后,以获得粒径均一、易于摩擦分散的混料A,以免后续的搅 拌过程中出现团聚、溶解不良等情况,再将溶剂事先预热并与半量的改性粘结剂相混合、保 温,以调制得到低粘度的保温混料B,然后将混料A与低粘度的保温混料B在150转/分钟、50 度下共混90分钟,并依据原料共混时受到的剪切、摩擦及其它外力作用,使得原料的各颗粒 间能够保持高度分散状态,不易因共混结束而出现沉降、絮凝和团聚等现象来产生大颗粒 状物质,对其粘度和固含量造成影响,再以1毫升/秒的速率向其中滴入剩余的改性粘结剂, 并在100转/分钟、80度和pH为9.0下共混45分钟,使得改性粘结剂能够与原料的各颗粒间充 分接触,大大稳定了锂离子电池正极浆料的粘度和固含量; 本发明是先由电机来带动转轴上的第二皮带轮和第一齿轮做顺时针转动,第一齿 轮将带动齿轮条顺时针转动,齿轮条将带动第三齿轮顺时针转动,第三齿轮将带动第二齿 轮及活动柱逆时针转动,而活动柱将带动卡座及其顶部中心处通过螺栓固定的罐体逆时针 转动,同时第二皮带轮将带动皮带顺时针转动,而皮带将带动第一皮带轮及其底部靠近边 缘处通过螺栓固定的两个搅拌杆顺时针转动,且依据两个搅拌杆位于罐体内的接触处竖向 4 CN 111584862 A 说 明 书 2/7 页 对应设置有搅拌叶片,罐体的两侧内壁对应安装有螺旋叶片,而螺旋叶片与搅拌叶片为配 合结构,以及两个搅拌杆的顺时针转动和罐体的逆时针转动,大大提高了共混时的搅拌分 散效果和工作效率,并配合两个搅拌杆均穿过弹性防护圈并伸至罐体的底部内壁边缘处, 搅拌杆的一端通过焊接固定有刮板,以解决工作区域中出现的″死区″情况,且仅由一个电 机来带动多个结构配合工作并达到上述效果,大大降低了生产成本和操作的复杂程度。 本发明的目的可以通过以下技术方案实现:一种锂离子电池正极浆料,所述各原 料按重量百分比分别由60-80%的锰酸锂、10-30%的溶剂、2-8%的改性粘结剂和2-8%的 超导电炭黑组成,且锰酸锂和超导电炭黑均为粉末状形态,溶剂和改性粘结剂均为液状形 态; 所述溶剂为N-甲基吡咯烷酮与去离子水按2∶1的比例混配而成; 所述改性粘结剂由如下方式制备得到:先将聚四氟乙烯置于等离子体发生器内, 并向其中循环注入氧气直至空气排尽,再将氨气和氢气一同导入其中,待常压、常温下电离 60分钟后,将其取出并在50度、200转/分钟下均匀搅拌15分钟,以得到改性粘结剂,且由氧 气、氨气和氢气在电场力的作用下,经电离产生的低温等离子体来持续轰击聚四氟乙烯表 面,并通过低温等离子体的表面蚀刻效应来使其C-F键断裂,然后进一步与聚四氟乙烯结合 生成各类基团,促使其表面性能发生变化,进而有效的改善聚四氟乙烯的表面粘接性和亲 水性; 且依据如下步骤制备得到: 1)先将锰酸锂和超导电炭黑一同均混球磨,过200目筛网后导入干燥箱中干燥至 含水量低于1%,以得到混料A; 2)先将溶剂预热至35-45度,再取半量的改性粘结剂并导入其中,然后在200转/分 钟、加热至70-80度下均混30分钟,并导出降至30度后保温,以得到混料B; 3)先将混料A与保温30度的混料B一同导入搅拌分散设备中,并在150转/分钟、加 热至45-55度下均混90分钟,再将混合液升温至80度,以1毫升/秒的速率向其中滴入剩余的 改性粘结剂,在100转/分钟下均混45分钟并调节pH至8.5-9.5后,经40度下保温15分钟及过 滤,以得到锂离子电池正极浆料。 一种锂离子电池正极浆料的制备工艺,包括如下步骤: 1)先将锰酸锂和超导电炭黑一同均混球磨,过200目筛网后导入干燥箱中干燥至 含水量低于1%,以得到混料A,且先将各粉末状原料一同进行均混球磨,使其各颗粒间的点 点、点线和点面接触更加充分,并经过筛、干燥操作后,以获得粒径均一、易于摩擦分散的混 料A,以免后续的搅拌过程中出现团聚、溶解不良等情况; 2)先将溶剂预热至35-45度,再取半量的改性粘结剂并导入其中,然后在200转/分 钟、加热至70-80度下均混30分钟,并导出降至30度后保温,以得到混料B; 3)先将混料A与保温30度的混料B一同导入搅拌分散设备中,并在150转/分钟、加 热至45-55度下均混90分钟,再将混合液升温至80度,以1毫升/秒的速率向其中滴入剩余的 改性粘结剂,在100转/分钟下均混45分钟并调节pH至8.5-9.5后,经40度下保温15分钟及过 滤,以得到锂离子电池正极浆料,且先将溶剂事先预热并与半量的改性粘结剂相混合、保 温,以调制得到低粘度的保温混料B,然后将混料A与低粘度的保温混料B在150转/分钟、50 度下共混90分钟,并依据原料共混时受到的剪切、摩擦及其它外力作用,使得原料的各颗粒 5 CN 111584862 A 说 明 书 3/7 页 间能够保持高度分散状态,不易因共混结束而出现沉降、絮凝和团聚等现象来产生大颗粒 状物质,对其粘度和固含量造成影响,再以1毫升/秒的速率向其中滴入剩余的改性粘结剂, 并在100转/分钟、80度和pH为9.0下共混45分钟,使得改性粘结剂能够与原料的各颗粒间充 分接触,大大稳定了锂离子电池正极浆料的粘度和固含量。 其中,所述步骤3)中搅拌分散设备的工作过程如下:先将混料A与保温30度的混料 B一同导入罐体中,再由控制面板来开启电加热片和电机,电机将带动转轴上的第二皮带轮 和第一齿轮顺时针转动,第一齿轮将带动齿轮条顺时针转动,齿轮条将带动第三齿轮顺时 针转动,第三齿轮将带动第二齿轮及活动柱逆时针转动,而活动柱将带动卡座及其顶部中 心处通过螺栓固定的罐体逆时针转动,同时第二皮带轮将带动皮带顺时针转动,而皮带将 带动第一皮带轮及其底部靠近边缘处通过螺栓固定的两个搅拌杆顺时针转动,且依据两个 搅拌杆位于罐体内的接触处竖向对应设置有搅拌叶片,罐体的两侧内壁对应安装有螺旋叶 片,而螺旋叶片与搅拌叶片为配合结构,以及两个搅拌杆的顺时针转动和罐体的逆时针转 动,来完成初步共混操作,再由电加热片来将混合液升温至80度,同时以1毫升/秒的速率向 其中滴入剩余的改性粘结剂,在100转/分钟下均混45分钟并调节pH至8.5-9.5后,经40度下 保温15分钟及过滤,以完成整个工作流程。 其中,所述步骤3)中搅拌分散设备由支撑架、第一皮带轮、弹性防护圈、第一固定 柱、搅拌杆、固定架、皮带、第二皮带轮、转轴、控制面板、齿轮条、电机、活动柱、第二固定柱、 卡座、刮板、电加热片、螺旋叶片、罐体、搅拌叶片、第一齿轮、第二齿轮和第三齿轮组成,所 述支撑架的一侧安装有控制面板,所述支撑架的底部内壁一侧通过螺栓固定有电机,所述 电机的顶端通过联轴器活动连接有转轴,所述支撑架的底部内壁另一侧均通过轴承活动连 接有活动柱和第二固定柱,且转轴、活动柱和第二固定柱的外部分别通过平键固定有第一 齿轮、第二齿轮和第三齿轮,所述第一齿轮、第二齿轮和第三齿轮的外部套接有齿轮条,所 述活动柱的顶端通过焊接固定有卡座,所述卡座的顶部中心处通过螺栓固定有罐体,且卡 座的内部均匀分布有电加热片与罐体相接触,所述齿轮条与第一齿轮、第二齿轮和第三齿 轮之间均为啮合连接,所述皮带与第一皮带轮和第二皮带轮之间均为卡槽嵌入式连接,以 便提高配合工作时的稳定程度; 所述转轴的顶端通过焊接固定有第二皮带轮,所述支撑架的顶部内壁一侧通过焊 接固定有第一固定柱,所述第一固定柱的底端通过轴承活动连接有第一皮带轮,且第一皮 带轮和第二皮带轮的外部套接有皮带,所述罐体的顶端通过焊接固定有固定架,且固定架 的中心处设置有弹性防护圈,且弹性防护圈的内部均匀嵌入有滚珠,所述第一皮带轮的底 部靠近边缘处通过螺栓固定有两个搅拌杆,且两个搅拌杆均穿过弹性防护圈并伸至罐体的 底部内壁边缘处,所述搅拌杆的一端通过焊接固定有刮板,且两个搅拌杆位于罐体内的接 触处竖向对应设置有搅拌叶片,所述罐体的两侧内壁对应安装有螺旋叶片,且螺旋叶片与 搅拌叶片为配合结构,所述搅拌杆为一种V型的不锈钢材质的构件,且两个搅拌杆为对应设 置,所述搅拌杆与弹性防护圈内的滚珠间为滑动摩擦,以便减小搅拌杆运动时的摩擦阻力, 所述电机和电加热片均与控制面板电性连接。 本发明的有益效果: 1.本发明是先对各粉末状原料进行均混球磨,使其粒径均一、分散性更佳,再将改 性粘结剂均分为两份,一份与预热溶剂共混,以调制得到低粘度的保温混料B并与粉末状原 6 CN 111584862 A 说 明 书 4/7 页 料相结合,之后逐步滴入另一份改性粘结剂,来由小至大的分段增加其粘度,使得到的锂离 子电池正极浆料的均匀性和稳定性更优,以免出现共混时的粘度过高或过低而导致的分 层、沉淀或多种复杂流体的存在,对其正常使用造成影响,且先对各粉末状原料进行统一处 理,再与改性粘结剂的均分、共混处理及其后续的导入方式相结合,大大提高了锂离子电池 正极浆料的使用效果及其后续加工的产品质量; 2.本发明是先由电机来带动转轴上的第二皮带轮和第一齿轮做顺时针转动,第一 齿轮将带动齿轮条顺时针转动,齿轮条将带动第三齿轮顺时针转动,第三齿轮将带动第二 齿轮及活动柱逆时针转动,而活动柱将带动卡座及其顶部中心处通过螺栓固定的罐体逆时 针转动,同时第二皮带轮将带动皮带顺时针转动,而皮带将带动第一皮带轮及其底部靠近 边缘处通过螺栓固定的两个搅拌杆顺时针转动,且依据两个搅拌杆位于罐体内的接触处竖 向对应设置有搅拌叶片,罐体的两侧内壁对应安装有螺旋叶片,而螺旋叶片与搅拌叶片为 配合结构,以及两个搅拌杆的顺时针转动和罐体的逆时针转动,大大提高了共混时的搅拌 分散效果和工作效率,并配合两个搅拌杆均穿过弹性防护圈并伸至罐体的底部内壁边缘 处,搅拌杆的一端通过焊接固定有刮板,以解决工作区域中出现的″死区″情况,且仅由一个 电机来带动多个结构配合工作并达到上述效果,大大降低了生产成本和操作的复杂程度。 附图说明 为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。 图1为本发明的搅拌分散设备正面剖视图; 图2为本发明的齿轮条内侧连接结构示意图; 图中:1、支撑架;2、第一皮带轮;3、弹性防护圈;4、第一固定柱;5、搅拌杆;6、固定 架;7、皮带;8、第二皮带轮;9、转轴;10、控制面板;11、齿轮条;12、电机;13、活动柱;14、第二 固定柱;15、卡座;16、刮板;17、电加热片;18、螺旋叶片;19、罐体;20、搅拌叶片;21、第一齿 轮;22、第二齿轮;23、第三齿轮。