技术摘要:

本发明公开了一种改善厚壁无缝钢管在线冷却工艺组织均匀性的控制方法,主要目的是改善在线冷却工艺厚壁钢管厚度方向上的组织均匀性。本发明的主要技术方案为:该方法通过传送辊道、冷却装置、翻管机构和控制系统实现,所述方法通过控制钢管在传送辊道的直辊道和斜辊道 全部

背景技术:

控制冷却技术作为热轧钢材组织性能在线调控的有效手段,在热轧带钢、中厚板、 型钢等钢铁产品领域已得到非常普遍的工业应用。而在热轧无缝钢管领域受限于钢管圆形 断面均匀化控制冷却难题,导致控冷技术在无缝钢管生产中的应用在一定程度上受到制 约。目前,针对热轧无缝钢管圆形断面特征以及产线布置特点,已公开了多种形式的在线控 制冷却设备及方法 然而,对于厚壁钢管来说,在冷却过程中,由于钢材固有的冷却传热特性,使得冷 却过程中厚度方向的冷速不一致,进而在厚度方向上存在不同程度的温度梯度,使得钢管 厚度方向上的组织结构存在差异,进而影响钢管的性能。

技术实现要素:

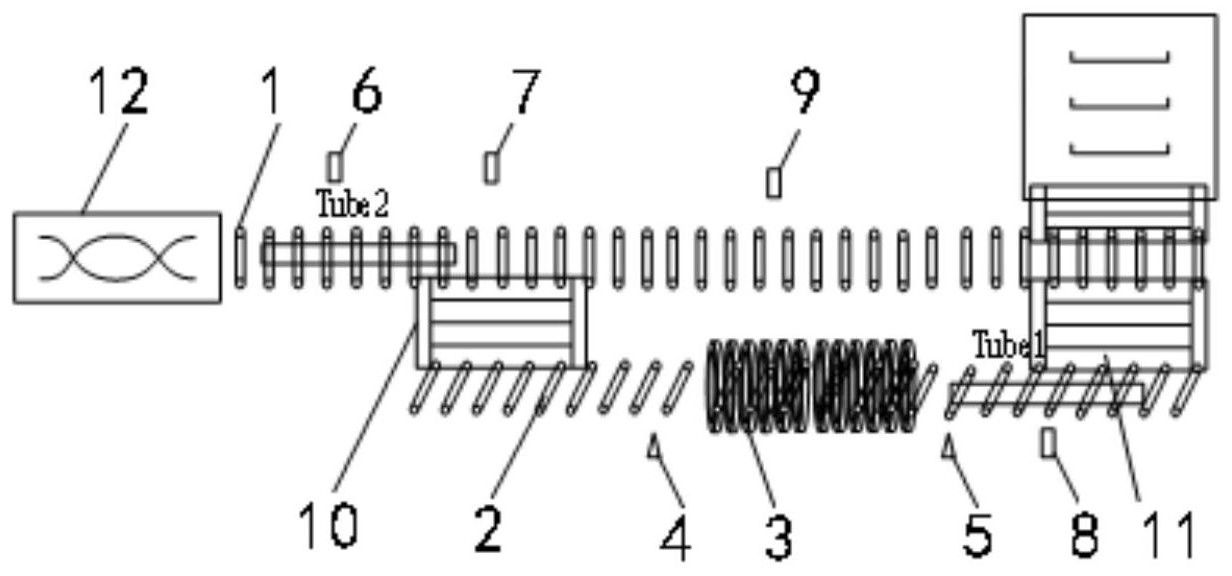

有鉴于此,本发明实施例提供一种改善厚壁无缝钢管在线冷却工艺组织均匀性的 控制方法,主要目的是改善在线冷却工艺厚壁钢管厚度方向上的组织均匀性。 为达到上述目的,本发明主要提供如下技术方案: 本发明实施例提供了一种改善厚壁无缝钢管在线冷却工艺组织均匀性的控制方 法,所述方法通过传送辊道、冷却装置、翻管机构和控制系统实现,所述传送辊道包括设置 于定径机后的直辊道和可变角度的斜辊道,所述直辊道和斜辊道上分别设置有多个高温计 和热金属检测器;所述冷却装置设置于所述斜辊道上,且其包括多个平行设置的冷却喷水 环;所述翻管机构位于所述直辊道和斜辊道之间;所述控制系统分别与所述传送辊道、翻管 机构和冷却装置电连接;所述方法包括: S1、钢管通过定径机后,经直辊道运行至第一热金属检测器时,控制系统根据扎线 下发的钢管规格和冷却工艺信息,计算钢管冷却规程,包括冷却道次数、道次温降、道次冷 却速度、辊道速度、道次喷环开启组态、流量和供水压力; S2、当所述钢管运行至第一热金属检测器热金属检测器时,所述控制系统控制第 一翻管机构将所述钢管传送至斜辊道,并根据首道次冷却规程设定冷却装置中冷却喷水环 的开启组态、流量和水压; S3、当所述钢管运行至第一高温计时,所述控制系统根据所述钢管的实时温度重 新计算并设定当前道次冷却规程,所述钢管以设定速度正向通过所述冷却装置完成一道次 冷却,第二高温计检测所述钢管的冷后温度,所述控制系统根据计算温度和测得的冷后温 度的偏差进行自学习计算; S4、当所述钢管运行至第三热金属检测器时停止,所述控制系统控制第二翻管机 构将所述钢管传送至所述直辊道,并以设定速度反向运行,直至所述钢管运行至所述第二 4 CN 111589879 A 说 明 书 2/5 页 热金属检测器,所述直辊道停止,所述钢管经所述第一翻管机构再次传送至所述斜辊道并 正向运行; S5、当所述钢管运行至所述第一高温计时,控制系统根据所述钢管的实时温度以 及上一道次自学习结果,重新计算并设定当前道次冷却规程,控制系统重新调整冷却装置 的水压,所述钢管按照设定速度正向通过所述冷却装置进行冷却; S6、重复步骤S3、S4和S5,直至完成所述控制系统确定的冷却道次数,冷后终冷温 度、返红温度达到目标工艺要求,所述钢管被传送至冷床空冷。 进一步地,所述控制方法能同时控制先后通过所述定径机的两只所述钢管在冷却 过程中组织均匀性的改善; 其中,后通过所述定径机的钢管运行至所述第二热金属检测器时,先通过所述定 径机的钢管运行至所述第二高温计和第四热金属检测器之间。 进一步地,所述钢管反向运行时的设定速度在1.2-2m/s之间; 当所述钢管的壁厚大于或等于45mm,终冷温度为550-680℃时,所述钢管的冷却速 度为5-20℃/s,并且每道次冷却过程中的温降逐次减小,最后一道次温降小于或等于35℃。 进一步地,所述步骤S6中所述控制系统确定冷却道次数包括: 所述控制系统根据所述钢管的壁厚和冷却工艺,确定所述钢管的冷却道次数,所 述钢管的冷却道次数为2-5。 进一步地,所述冷却装置的冷却喷水环通过水配管和调节阀组与分流集水管连 通; 所述分流集水管与冷却装置平行布置,且所述分流集水管的长度大于所述冷却装 置的长度至少1.5m。 进一步地,所述分流集水管连通有多个旁通管路,所述旁通管路上设置有调节阀, 所述调节阀用于调节所述旁通管路的开口度大小。 借由上述技术方案,本发明至少具有以下有益效果: 本发明实施例提供的技术方案,通过控制钢管在直辊道和斜辊道上反复绕行,从 而实现通过冷却装置对钢管进行多次冷却,将钢管按照设定的冷却路径冷却至目标温度, 实现钢管厚度方向上温度均匀控制,从而提高了钢管厚度方向上的组织均匀性,进而保证 了钢管的性能。 附图说明 图1为本发明实施例提供的一种在线冷却系统的结构示意图。