技术摘要:

本发明属于合成革生产技术领域,具体的说是一种聚酰胺纤维和聚酯纤维复合合成革及加工工艺,所述外层的制备工艺包括以下步骤:S1:将聚酯纤维、低聚体聚乙二醇、甲基丙烯酸二乙氨基乙酯混合纺丝得到复合纤维,将复合纤维用抗静电剂处理,得到抗静电纤维;S2:向抗静电 全部

背景技术:

各种人造合成革中,均有各自不同的优缺点,为了能综合这些性能而出现采用复 合材料。复合材料包括普通复合面料和功能复合面料。同时,传统的合成革使用全棉或聚 酯/棉纱作基布,此种合成革具有较好的尺寸稳定性、透气性强,但其弹性较差,平整度、均 匀度、表面风格不理想,因此需要制造一种新的复合合成革。 现有技术中也存在部分方案,如申请号为CN201310640743.0的中国专利中,通过 聚酰胺纤维和聚酯纤维复合发挥了超细纤维超强的吸水性作用,使得合成革具有了束状超 细胶原纤维的天然革所固有的吸湿特性,因而无论从内部微观结构,还是外观质感、物理特 性和人们穿着舒适性等方面,都能与高级天然皮革相媲美,当时,在该方案中并未解决聚酰 胺纤维和聚酯纤维易产生静电,导致生产过程中两种纤维因静电相互缠绕,影响生产的问 题,同时,方案中对合成革的染色处理采用浸润染料后加热促进染色的方法,并未去除合成 革厚度对染色的影响,可能导致合成革染色不均或者染色出现色差的问题。

技术实现要素:

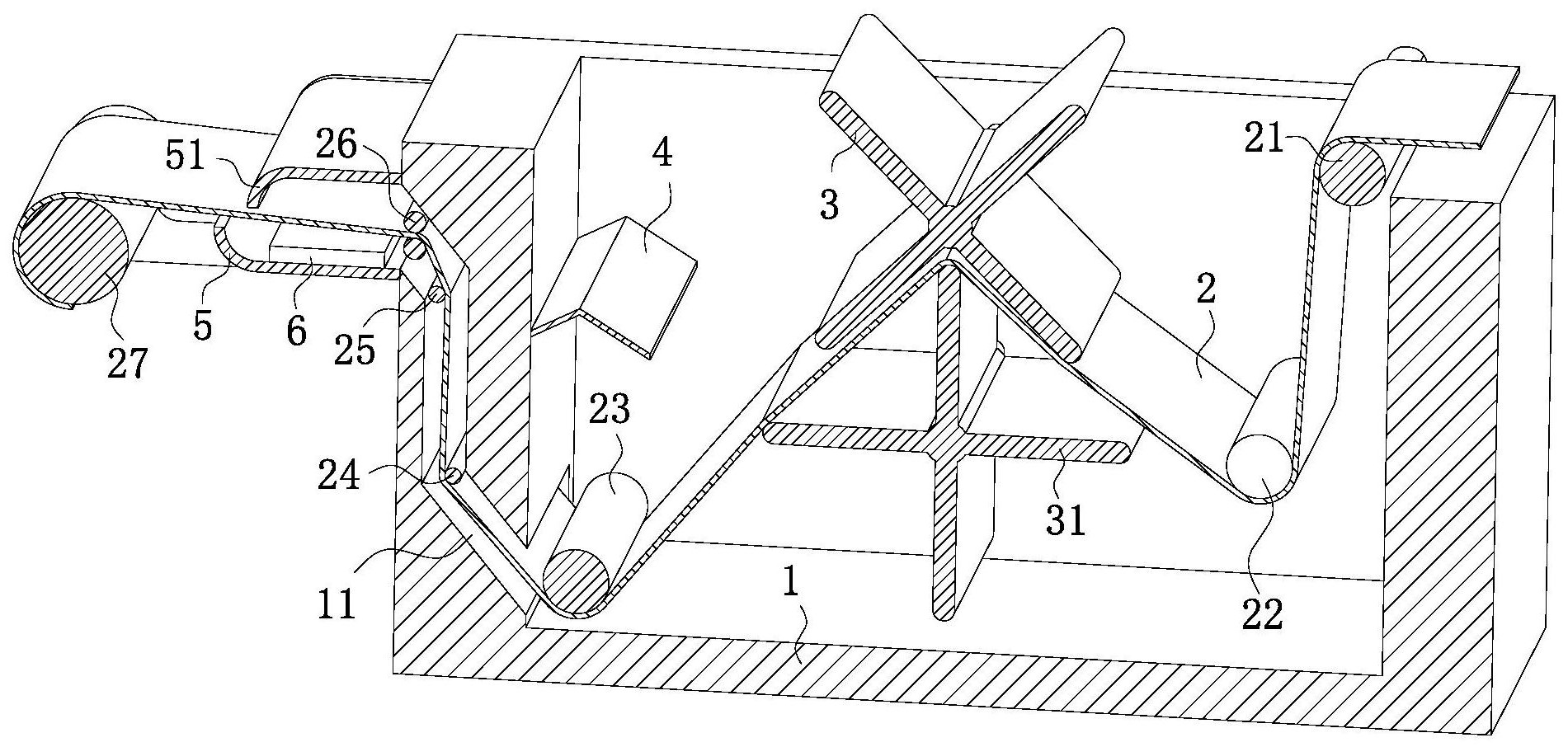

为了弥补现有技术的不足,本发明提出一种聚酰胺纤维和聚酯纤维复合合成革及 加工工艺。 本发明解决其技术问题所采用的技术方案是:本发明所述一种聚酰胺纤维和聚酯 纤维复合合成革,包括内层、外层和涂料层;所述内层和涂料层位于外层相对的两侧;所述 内层为聚酯纤维和亲水纤维混合后经过纺织形成的双层织物;所述外层由以下原料制备而 成: 聚酰胺纤维25~30份、聚酯纤维25~30份、亲水纤维20~25份、低聚体聚乙二醇20 ~25份、甲基丙烯酸二乙氨基乙酯5~8份、聚丙烯酸酯类抗静电剂2~3份、聚氧乙烯醚类非 离子抗静电剂2~3份、柔顺剂1~2份、表面活性剂1~2份; 其中聚酰胺纤维强度高、耐磨性好,在混纺织物中加入部分聚酰胺纤维能够有效 的提高织物的耐磨性,同时保证织物回弹性好,并且加入聚酰胺纤维后,能降低织物重量, 提高织物的透气性、染色性和热定型性;聚酯纤维断裂强度和弹性模量高,回弹性适中,热 定型效果优异,耐热和耐光性好,在使用中聚酯纤维织物形状稳定、具有洗可穿性,同时,具 有良好的阻抗性和耐腐蚀性;通过添加低聚体聚乙二醇、聚丙烯酸酯类抗静电剂和聚氧乙 烯醚类非离子抗静电剂与聚酰胺纤维和聚酯纤维进行共聚,能够改善聚酰胺纤维和聚酯纤 维的缺陷,提高复合纤维的吸湿率,防止加工中聚酰胺纤维和聚酯纤维产生静电,导致纤维 丝相互吸引缠绕,影响加工,同时,避免成品中含有的聚酰胺纤维和聚酯纤维导致织物带 电,使织物缠贴在使用者身体上,以及静电吸附灰尘,造成织物脏污,同时,避免织物上产生 4 CN 111593576 A 说 明 书 2/8 页 的静电放电,造成安全隐患或者干扰电子设备正常运作;亲水纤维与聚酯纤维混纺后能够 在保证聚酯纤维本身优异特性的同时减轻或消除聚酯纤维的缺点,得到性能更好的复合纤 维,提高产品质量和性能; 所述外层的制备工艺包括以下步骤: S1:将聚酯纤维、低聚体聚乙二醇、甲基丙烯酸二乙氨基乙酯按比例混合共聚,其 中聚酯纤维25~30份、低聚体聚乙二醇6~8份、甲基丙烯酸二乙氨基乙酯5~8份,经过纺丝 得到复合纤维,并将复合纤维置于聚丙烯酸酯类抗静电剂和聚氧乙烯醚类非离子抗静电剂 的水溶液中浸泡,浸泡时长为10-15小时,浸泡完成后取出在室温下自然晾干后收集得到抗 静电纤维; S2:将S1中得到的抗静电纤维加入适量低聚体聚乙二醇进行熔化成熔体,得到抗 静电溶体,其中低聚体聚乙二醇7~8份; S3:将聚酰胺纤维和低聚体聚乙二醇按照一定比例混合熔融,得到混合溶体,其中 聚酰胺纤维25~30份、低聚体聚乙二醇7~9份; S4:采用皮芯型复合纺丝法,以S2中得到的抗静电溶体为芯,以S3中得到的混合溶 体为皮进行复合纺丝,得到复合纤维; S5:将柔顺剂、表面活性剂等比例混合后置于浸泡池内,将S4中得到的复合纤维放 入浸泡池内浸泡3-4小时,室温晾干后得到成品纤维; S6:将S5中得到的成品纤维与亲水纤维混合纺织制得外层。 优选的,所述亲水纤维为蚕丝、兔毛、驼毛、棉、麻中的一种或多种;所述柔顺剂为 氨基改性有机硅,所述表面活性剂为两性表面活性剂十二烷基乙氧基磺基甜菜碱; 其中通过氨基改性有机硅柔软剂的处理,改善了亲水纤维的性能,使得亲水纤维 具有更好的柔软性,减小亲水纤维之间的摩擦,降低纤维静电,使亲水纤维伸展二不易粘结 成团,提高亲水纤维的抗静电性,同时十二烷基乙氧基磺基甜菜碱表面活性剂对亲水纤维 的处理,改善亲水纤维的表面性能,使亲水纤维性能得到提高,同时,亲水纤维的表面在表 面活性剂的处理下出现分支链,使亲水纤维在使用皮芯型复合纺丝法进行混纺时,能够与 其他成分结合更加紧密,提高混纺后复合纤维的强度,从而获得性能更佳的产品。 一种聚酰胺纤维和聚酯纤维复合合成革的加工工艺,适用于上述任一项所述的一 种聚酰胺纤维和聚酯纤维复合合成革,该工艺包括以下步骤: A1:使用面料复合设备,将内层与外层复合到一起,得到聚酰胺纤维和聚酯纤维复 合合成革半成品; A2:将A1步骤得到的聚酰胺纤维和聚酯纤维复合合成革半成品使用清洗染色设备 进行清洗、染色,得到清洗、染色后的布料2; A3:将经过A2步骤清洗、染色后的布料2的外层表面涂覆涂料,得到成品的聚酰胺 纤维和聚酯纤维复合合成革; 其中清洗染色设备包括槽体;所述槽体中间设置有盛装清洗染色液的凹槽;所述 槽体上固连有导辊一;所述导辊一位于槽体的右上部,且导辊一上最高点高于槽体的槽口 面;所述槽体中固连有导辊二;所述导辊二位于槽体内,且导辊二位于导辊一的左下方;所 述槽体内固连有导辊三;所述导辊三位于槽体内的左下方;所述槽体左侧壁内开设出料通 道;所述导辊三对准出料通道位于槽体内侧的开口;所述出料通道中固定安装共有导辊四、 5 CN 111593576 A 说 明 书 3/8 页 导辊五和导辊六;所述导辊四位于导辊五下方;所述导辊五位于导辊六下方;所述导辊三位 于导辊四的下方;所述槽体的左侧面固定安装有布料卷辊;所述布料卷辊对准出料通道位 于槽体外侧的开口;所述槽体内中间位置固连有十字拨板一与十字拨板二;所述十字拨板 一位于十字拨板二的上方;所述十字拨板一与十字拨板二同向转动;所述槽体的左侧面固 定安装有上挡板与下挡板;所述上挡板位于下挡板的上方;所述出料通道位于槽体外侧的 开口处于上挡板和下挡板之间;所述上挡板与下挡板位于布料卷辊与槽体之间;所述上挡 板与下挡板的侧面安装有连接板;所述布料从上挡板与下挡板之间穿过; 工作时,将清洗染色设备中注入适量的清洗染色液体,之后将布料依次通过导辊 一至导辊六卷绕到布料卷辊上,同时,布料在导辊二与导辊三之间位置穿过十字拨板一和 十字拨板二中的缝隙,布料在穿过十字拨板一和十字拨板二之间的缝隙时,由于十字拨板 一与十字拨板二同向转动,使得布料被十字拨板一和十字拨板二带动,通过十字拨板一和 十字拨板二的转动,布料被揉搓,使得布料上粘附的杂质或者断裂的纤维随着运动脱落,进 入液体中,保证布料表面的清洁,同时,通过揉搓能够使布料的染色更加均匀、一致,避免由 于合成革较厚导致的布料染色不均以及合成革中间部分未染色的问题,同时,保证布料染 色处清洗染色液体中染料的浓度一致,避免染料浓度不一导致的色差,影响布料质量,同 时,本设备能够有效的减轻工人的劳动强度,提高生产效率,同时,还可避免因为合成革厚 度较大,采用分层染色后在复合导致的染色不均以及染色后复合工艺难度增大的情况出 现;当布料从出料通道中穿出经过上挡板和下挡板之间时,布料上残留的液体落下,顺着下 挡板从出料通道中落回到槽体中,使得清洗染色液体能够被回流收集,避免染色液浪费以 及造成污染。 优选的,所述导辊六由两个相对的圆辊组成;所述两个圆辊之间存在缝隙,布料从 缝隙中穿过;所述两个圆辊之间的缝隙正对布料卷辊;所述两个圆辊之间的缝隙大小可以 调整; 工作时,当布料从导辊六处通过时,通过调整两个圆辊之间的缝隙大小,保证布料 顺利通过并将布料上含有存在的大部分含有染料的水分挤出,便于后续烘干器的烘干,防 止布料上水分过多影响烘干器的烘干或者造成烘干器损坏,同时,在布料通过导辊六处时 被挤出的水分直接落到出料通道中,顺着出料通道落回到槽体内,避免染色液损失,降低生 产成本。 优选的,所述槽体内左侧壁上安装有收集板;所述收集板截面呈三角形,且收集板 向上凸起;所述槽体内盛放的液体表面接触收集板;所述三角板的最高处高于液体的液面 高度; 工作时,由于槽体内十字拨板一和十字拨板二的运转,槽体内的液体表面不断波 动,在液体表面波动时,从布料表面脱落的杂质逐渐聚集到槽体内壁附近,由于收集板与液 面接触,在液体表面波动时,液体表面漂浮的杂质逐渐堆积到收集板上,避免杂质在液体表 面漂浮,影响染色效果或者杂质重新粘附到布料表面,同时,由于收集板最高处高于液体表 面,堆积到收集板上的杂质不会在落回到液体中,从而有效的将液体表面的杂质收集起来, 避免杂质污染布料。 优选的,所述上挡板的边缘向下弯曲;所述下挡板的边缘向上弯曲;所述下挡板的 长度大于上挡板的长度;所述下挡板的上表面存在倾斜,且靠近出料通道开口处较低;所述 6 CN 111593576 A 说 明 书 4/8 页 上挡板的下表面存在倾斜,且靠近出料通道开出处较低;所述下挡板上固定安装有烘干器; 所述布料位于烘干器上方; 工作时,安装在下挡板上的烘干器能够将经过烘干器上方的布料烘干,保证布料 离开清洗染色设备时处于干燥状态,避免潮湿布料上粘附的染料造成污染,同时,在布料被 烘干器烘干过程中,布料上粘附的染料随着水分的蒸发一起飘起,当含有染料的水汽接触 到上挡板后,水汽在上挡板上凝结,最终顺着上挡板进入到出料通道中,回到槽体内,避免 染料浪费以及含染料的水汽造成污染,同时,下挡板的边缘向上弯曲,保证落到下挡板上的 染液落到清洗染色装置外,造成污染,同时,由于上挡板的边缘向下弯曲,且下挡板的长度 大于上挡板的长度,水汽在上挡板上凝结的液体只会落到出料通道中或者下挡板上,最终 回到槽体内,避免染液流出到清洗染色装置外,造成浪费以及污染环境。 本发明的有益效果如下: 1.本发明所述一种聚酰胺纤维和聚酯纤维复合合成革及加工工艺,通过使用皮芯 型复合纺丝法制得的复合纤维与清水纤维混纺得到合成革的外层,使合成革的外层在兼具 聚酰胺纤维、聚酯纤维和亲水纤维三者优点的同时,通过三间的相互作用以及低聚体聚乙 二醇、聚丙烯酸酯类抗静电剂、聚氧乙烯醚类非离子抗静电剂产生的正面作用,减轻或消除 聚酰胺纤维和聚酯纤维易产生静电、织物吸湿性差等缺点,提升成品的性能,提高产品质 量。 2.本发明所述一种聚酰胺纤维和聚酯纤维复合合成革及加工工艺,通过设置十字 拨板一和十字拨板二,使得布料在槽体中被揉搓,保证布料清洗彻底、染色均匀,同时,减轻 工人劳动强度,降低人工成本,同时,通过设置收集板,将布料上脱落的杂质收集起来,避免 杂质再次污染布料。 附图说明 下面结合附图对本发明作进一步说明。 图1是清洗染色装置的的结构示意图; 图2是本发明中制备外层的步骤流程图; 图3是本发明中制备成品的步骤流程图; 图中:槽体1、出料通道11、布料2、导辊一21、导辊二22、导辊三23、导辊四24、导辊 五25、导辊六26、布料卷辊27、十字拨板一3、十字拨板二31、收集板4、下挡板5、上挡板51、烘 干器6。