技术摘要:

本发明提供一种废旧轮胎裂解炭黑的处理系统,包括依次连接的汽提除油装置和锌回收装置,其中,所述汽提除油装置用于利用过热蒸汽对含废旧轮胎裂解炭黑的浆体进行汽提,从而去除所述废旧轮胎裂解炭黑中的油分,所述锌回收装置用于从经汽提的废旧轮胎裂解炭黑中回收锌。 全部

背景技术:

废旧轮胎裂解后会产生总重量约35%的裂解炭黑,裂解炭黑的灰分通常在13%- 16%之间,而国标炭黑对灰分的要求为小于0.5%。裂解炭黑中主要的灰分组成为ZnO和白 炭黑(SiO2)。灰分过高导致炭黑的品质下降,影响了裂解炭黑在橡胶中的循环使用,因此如 何降低裂解炭黑灰分,成为行业研发的重点。另外,由于裂解过程中裂解油难以挥发干净, 根据文献《废轮胎热解回收炭黑的表面特性研究闭》(阳永荣,吕杰,陈伯川.环境科学学报, 2002,22(5):637-640)的研究,裂解炭黑表面含有大量的酯基、链烃等有机物,造成裂解炭 黑是疏水的,漂浮在水溶液表面,对后续处理造成相当的难度。 CN102504619A中公开的工艺包括酸洗和碱洗,经过酸洗碱洗的炭黑再次经过酸洗 过程。通过该净化工艺,炭黑的灰分从18.7%降到2.6%,挥发分从9.5%降到5.0%,对橡胶 的补强性能已经超过半补强炭黑,基本达到N330的补强水平。该工艺降低裂解炭黑灰分的 效果非常明显,但也存在一些问题。如采用强酸强碱的处理方法,除了酸碱消耗量大以外, 现场操作环境也比较差,同时会产生大量的酸碱废水。 CN109705635A先采用有机弱酸进行浸出裂解炭黑,后进行固液分离。得到的滤液 用氮气吹脱提取,使有机酸挥发出来。挥发的有机酸经冷凝后返回使用,滤液挥发有机酸之 后锌以氧化锌的沉淀出来,再进行高温灼烧等。该工艺存在使用有机酸价格较贵的缺陷。并 且,滤液使用氮气吹脱,使含锌络合物分解成ZnO和有机酸,这步络合物的分解率将极大影 响有机酸回收率,而如果有机酸回收率较低,将非常大程度的影响处理成本。

技术实现要素:

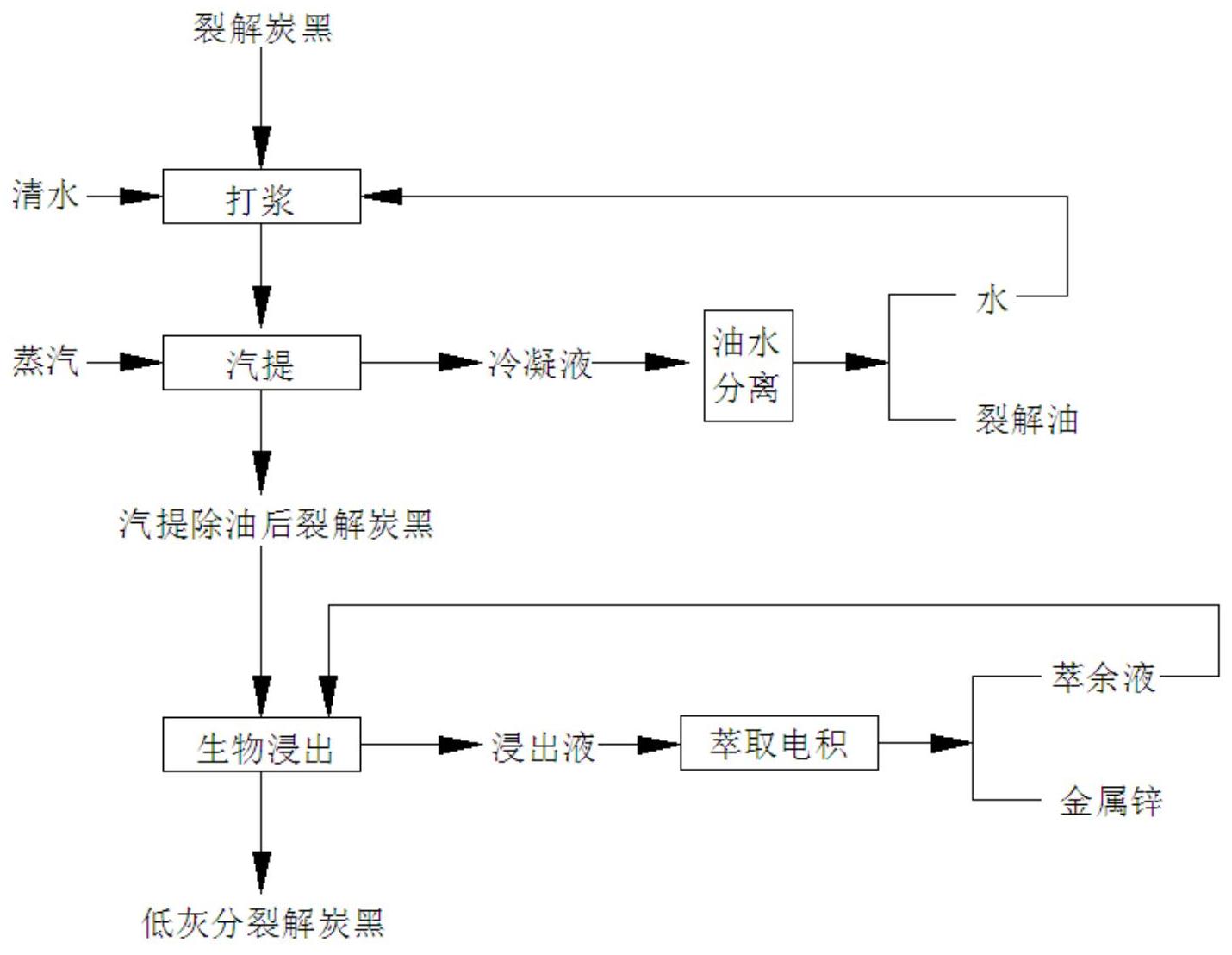

鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种废旧轮胎裂解 炭黑的处理系统,通过依次连接的汽提除油装置和锌回收装置,先有效去除了废旧轮胎裂 解炭黑中的油分,降低了废旧轮胎裂解炭黑的疏水性,使其可以和水溶液充分混合,提高了 后续锌的回收效率。与此同时,由于油分的降低,也大幅度提高了裂解炭黑的性能。 本发明的目的之二在于提供一种目的之一的处理系统在废旧轮胎裂解炭黑的处 理过程中的应用。 本发明的目的之三在于提供一种废旧轮胎裂解炭黑的处理方法。 为实现上述目的之一,本发明采取的技术方案如下: 一种废旧轮胎裂解炭黑的处理系统,包括依次连接的汽提除油装置和锌回收装 置,其中, 所述汽提除油装置用于利用过热蒸汽对含废旧轮胎裂解炭黑的浆体进行汽提,从 而去除所述废旧轮胎裂解炭黑中的油分, 4 CN 111574859 A 说 明 书 2/6 页 所述锌回收装置用于从经汽提的废旧轮胎裂解炭黑中回收锌。 本申请的发明人在研究中发现,在通过汽提除油装置实现利用过热蒸汽去除废旧 轮胎裂解炭黑中的油分后,能够有效降低废旧轮胎裂解炭黑的疏水性,使其可以和水溶液 充分混合,提高了后续锌的回收效率。与此同时,由于油分的降低,也大幅度提高了裂解炭 黑的性能。通过依次连接的汽提除油装置和锌回收装置,能够以较低的成本降低废旧轮胎 裂解炭黑中的灰分并回收其中的锌。 现有技术一般采用加热蒸馏的方式使裂解碳黑的残留油分挥发出来。一般的加热 蒸馏,需要真空环境,否则碳黑容易氧化着火,并有安全爆炸等风险,设备投入较大。且真空 蒸馏难以对物料进行搅动,中下层物料油分去除率。本发明相对于现有技术的优势在于本 发明的工艺更加安全,且汽提过程中可以充分搅动物料,油分去除更彻底。 根据本发明,所述废旧轮胎裂解炭黑来源于废旧轮胎。 根据本发明,废旧轮胎裂解炭黑中的油分主要包括含有酯基的有机物和链烃。 在本发明的一些优选的实施方式中,所述锌回收装置包括锌浸出装置和锌提取装 置,所述锌浸出装置用于利用微生物对经汽提的废旧轮胎裂解炭黑进行处理,从而得到含 有锌离子的浸出液,所述锌提取装置用于从所述浸出液中提取出单质锌。 在本发明的一些优选的实施方式中,所述锌浸出装置为生物浸出反应器,更优选 为转鼓式生物浸出反应器。 根据本发明,生物浸出反应器和转鼓式生物浸出反应器均为现有技术。现有技术 中的生物浸出反应器和转鼓式生物浸出反应器均可用于本发明。 在本发明的一些优选的实施方式中,所述锌提取装置为萃取电积装置。 根据本发明,萃取电积装置为现有技术。现有技术中的萃取电积装置均可用于本 发明。 在本发明的一些优选的实施方式中,所述汽提除油装置具有过热蒸汽发生单元, 所述过热蒸汽发生单元用于产生过热蒸汽。 根据本发明,过热蒸汽发生单元的类型不受限制,能够产生过热蒸汽的设备均可 用于本发明。 在本发明的一些优选的实施方式中,所述汽提除油装置具有加热单元,所述加热 单元用于对所述汽提除油装置进行加热。 根据本发明,加热单元的类型不受限制,能够产生热量实现加热功能的设备均可 用于本发明。 根据本发明,所述汽提除油装置还包括搅拌单元,用于对物料进行搅拌。 根据本发明,所述汽提除油装置包括: A)用于供汽提反应发生的场所,例如但不限于搅拌槽; B)用于产生过热蒸汽的设备,例如但不限于诸城双能机械有限公司生产的蒸汽发 生器; C)用于对所述搅拌槽中的物质例如含有废旧轮胎裂解炭黑的浆体进行加热的设 备。 为实现上述目的之二,本发明采取的技术方案如下: 一种上述的处理系统在废旧轮胎裂解炭黑的处理中的应用。 5 CN 111574859 A 说 明 书 3/6 页 为实现上述目的之三,本发明采取的技术方案如下: 一种废旧轮胎裂解炭黑的处理方法,包括: 1)利用过热蒸汽对含有废旧轮胎裂解炭黑的浆体进行汽提处理,产生经汽提处理 的浆体; 2)从所述经汽提处理的浆体中回收单质锌。 在本发明的一些优选的实施方式中,步骤2)所述的所述经汽提处理的浆体中回收 单质锌包括: a)对所述经汽提处理的浆体进行稀释,产生稀释后的浆体; b)利用微生物对经稀释的所述经汽提处理的浆体进行浸出处理,产生含有锌离子 的浸出液;以及 c)从所述浸出液中提取出单质锌,优选利用萃取电积工艺从所述浸出液中提取出 单质锌。 根据本发明,现有技术中通常采用酸浸工艺来回收单质锌,然而,酸浸工艺化学品 消耗大,环境污染大,成本高。由于经汽提处理的浆体中的油分的残留量很少,使得本发明 可以避免油分对微生物的毒害,能够利用生物萃取法提取单质锌。 在本发明的一些优选的实施方式中,步骤1)中,所述含有废旧轮胎裂解炭黑的浆 体中还含有溶剂,所述废旧轮胎裂解炭黑与所述溶剂的体积比为1:(1-5),优选为1:(1-3)。 在本发明的一些优选的实施方式中,所述溶剂为水。 在本发明的一些优选的实施方式中,步骤1)中,所述过热蒸汽的温度为150℃~ 350℃,优选为200℃~300℃,压力为0.1MPa~10.0MPa,优选为0.5MPa~5.0MPa。 根据本发明,过热蒸汽的温度与压力之间存在一定的关系,当过热蒸汽的温度为 200℃~300℃时,过热蒸汽的压力约为0.8MPa~1.5MPa。优选的技术方案中,过热蒸汽的温 度为230℃~260℃,蒸汽压力在0.9MPa~1.1MPa。 根据本发明,蒸汽压力越大,温度越高,除油效果越好,但是相应的能耗也随之增 加。为了平衡能耗和除油效果,本发明优选过热蒸汽的温度为230℃~260℃,蒸汽压力为 0.9MPa~1.1MPa。 在本发明的一些优选的实施方式中,所述含有废旧轮胎裂解炭黑的浆体的温度为 60℃~95℃,优选为70℃~85℃。 根据本发明,述含有废旧轮胎裂解炭黑的浆体的温度越高,除油效果越好,但是相 应的能耗也随之增加。为了平衡能耗和除油效果,本发明优选所述含有废旧轮胎裂解炭黑 的浆体的温度为70℃~85℃。 在本发明的一些优选的实施方式中,所述汽提处理的时间为10min~120min,优选 为15min~60min。 在本发明的一些优选的实施方式中,步骤a)中,利用溶剂优选水对所述经汽提处 理的浆体进行稀释。 在本发明的一些优选的实施方式中,所述的经稀释的所述经汽提处理的浆体中, 所述废旧轮胎裂解炭黑与所述溶剂优选水的质量比为1:(4~8),优选为1:(5~6)。 根据本发明,稀释终点也可以为稀释后的浆体中锌离子的浓度达到6g/L~8g/L。 在本发明的一些优选的实施方式中,步骤b)中,所述微生物选自中温菌,优选氧化 6 CN 111574859 A 说 明 书 4/6 页 亚铁硫杆菌、氧化硫硫杆菌和氧化亚铁微螺菌中的一种或多种。 在本发明的一些优选的实施方式中,步骤b)中,所述浸出处理的温度为10℃~40 ℃,优选为15℃~30℃。 在本发明的一些优选的实施方式中,步骤b)中,所述浸出处理的时间为3天~15 天,优选为5天~10天。 根据本发明,1天是指24小时。 根据本发明,萃取电积工艺为现有技术,其并不是本发明的重点。 根据本发明,萃取电积工艺以煤油做稀释剂,P204(CAS登录号:298-07-7,)做萃取 剂,P204含量约40%,组成有机相。在有机相与含锌溶液的相比(A/O)=1:2情况下,进行连 续萃取,萃取后有机相中锌浓度可达15-20g/L。 反萃采用70-80g/L的硫酸溶液做为无机相,相比(A/O)=(3-4):1,反萃后,无机相 中锌离子浓度达到45-60g/L,反萃后的有机相返回萃取环节。 反萃后的无机相,采用电积回收,阴极电流密度400-450A/m2,同极距60-70mm,电 积周期36-48h,锌离子浓度降至5-8g/L,停止电积。电积后液重新作为返萃的无机相。 本发明的有益效果至少在于,采用本发明所提供的装置和/或方法对废旧轮胎裂 解炭黑进行处理,能够显著降低废旧轮胎裂解炭黑中的灰分,使得处理后的裂解炭黑可以 在一些非关键场合(如轮胎胎侧、橡胶传送带等)使用,同时还能高效环保的回收废旧轮胎 裂解炭黑中的金属锌。 附图说明 图1是本发明的实施例1的工艺流程图。