技术摘要:

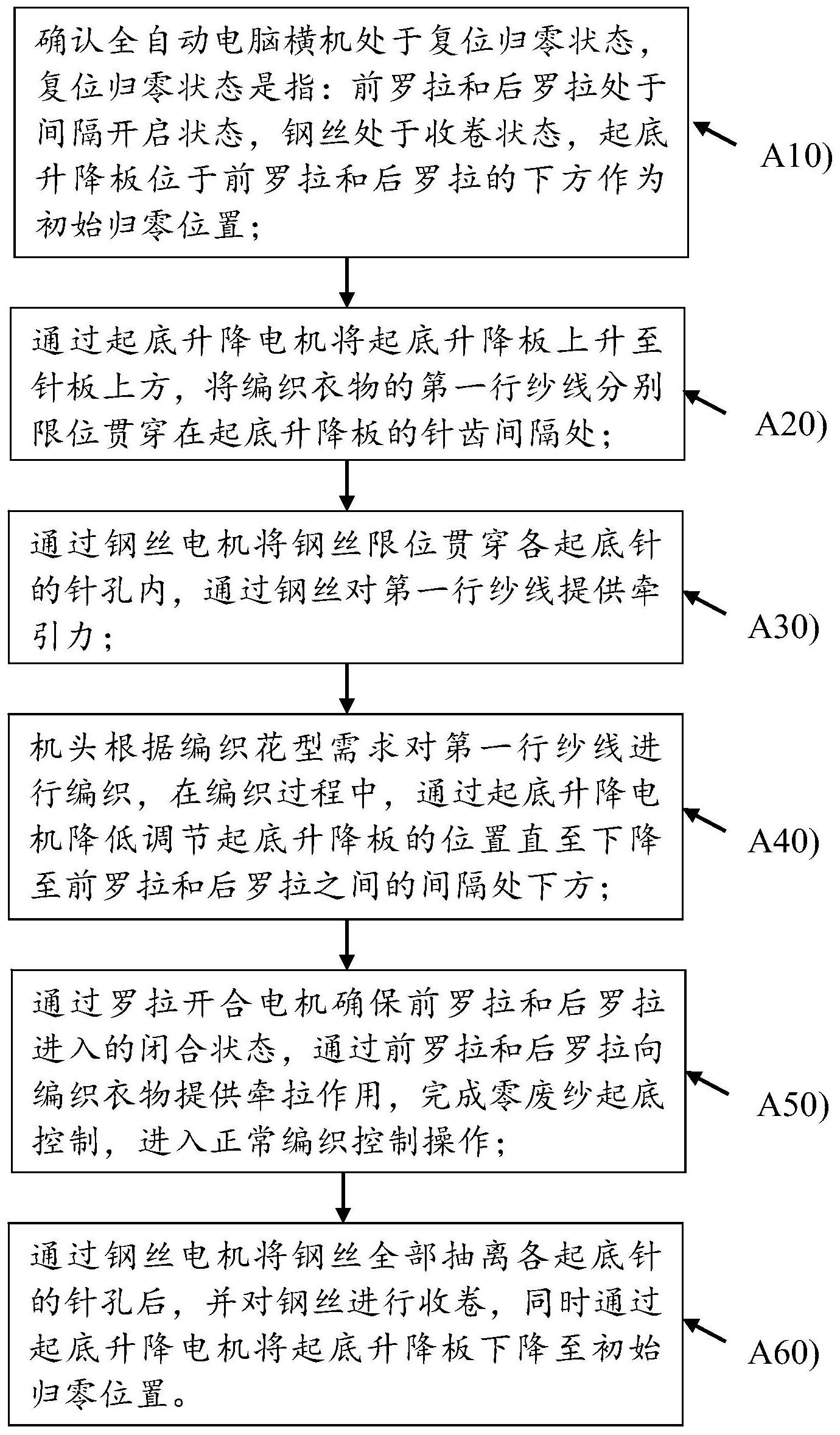

本发明公开了一种全自动电脑横机的零废纱起底控制方法,包括:A10)、确认电脑横机处于复位归零状态;A20)、通过起底升降电机将起底升降板上升至针板上方,将编织衣物的第一行纱线分别限位贯穿在起底升降板的针齿间隔处;A30)、通过钢丝电机将钢丝限位贯穿各起底针的针 全部

背景技术:

全自动电脑横机的工作原理是通过控制软件设计花型文件达到自动编织衣物的 机械设备,罗拉是全自动电脑横机在编织织物过程中对衣片进行牵拉以达到编织效果、实 现编织功能的核心结构。编织起底是指由于电脑横机的织物针板和罗拉之间有一段距离, 为了让编织衣物实现预期的花型,则需要确保编织衣物从起始编织时就得到罗拉牵拉作 用。 为了解决该问题,现有技术通常在针板起始编织位置到罗拉向编织衣物提供牵拉 作用之间用废纱来做编织填充,由于该距离端的牵拉力不可控,因此采用废纱填充编织不 会影响编织衣物的编织花型效果。然而该废纱填充的编织起底模式会导致每一片编织织物 的底下都有一段废纱起底织物,需要后期人工一片片拆除废纱,耗费较大的拆纱工作量,这 已成为纺织行业不容忽视的成本支出。 为了对以上问题进行改善,已有一些起底升降技术,其工作思路是通过升降板和 钩针组合,钩针拉住废纱,给与编织所需的牵引力,但因钩针对纱线有很大的损伤,钩针无 法直接通过钩拉得到目标编织花型的成品织物,同样需要在钩针和成品织物直接增加几行 废纱,现有的起底改善技术只是减少了废纱使用,但实施还是要用废纱,也需要人工拆片, 无法实现零废纱起底。为了实现零废纱起底,公开号为CN110552111A的发明专利公开了一 种针织物无废纱起底方法,使用具备前针床和后针床相对的且装备有自动穿线板的针织横 机,先采用正式织片的主纱起底编织一行,再编织圆筒一行或两行,两行即前后针床各一 行,然后用自动穿线板开始起底牵拉织片,形成无废纱的针织物的起底方法。该方法虽然实 现无废纱起底,但是需要限定具备前针床和后针床的针织横机,适用范围受限,同时控制系 统需要对前后针床进行起底控制,控制难度也较大。 为此,本申请人基于在电脑横机的多年研发经验和理论水平决定提出可在全自动 电脑横机中进行广泛实施应用的零废纱起底控制方法。

技术实现要素:

有鉴于此,本发明的目的在于提供一种全自动电脑横机的零废纱起底控制方法, 实现对编织衣物的零废纱起底控制,控制过程简单、便捷且稳定可靠。 本发明采用的技术方案如下: 本发明首先提出了一种全自动电脑横机的零废纱起底控制结构,所述全自动电脑 横机包括针板,所述针板下方安装有呈前后平行分布的前罗拉和后罗拉,所述前罗拉和后 罗拉通过相对旋转用于向编织衣物提供牵拉作用,所述前罗拉和后罗拉在罗拉开合电机的 驱动作用下可实现间隔开启和闭合状态的切换,所述零废纱起底控制结构包括采用起底升 4 CN 111549442 A 说 明 书 2/8 页 降电机驱动且安装在全自动电脑横机两侧安装架之间的起底升降板以及用于选择性送丝 和收丝的钢丝电机,所述起底升降板上设有成排状间隔设置的若干起底针,每相邻起底针 之间形成用于限位贯穿纱线的针齿间隔,同时各所述起底针的上端部设有用于限位贯穿钢 丝的针孔,所述钢丝在所述针孔内的贯穿方向与所述纱线在所述针齿间隔内的贯穿方向呈 垂直状。 优选地,所述起底针包括位于下端部的起底针插接部和位于上端部的针孔,所述 起底针插接部和所述针孔之间一体连接针齿,其中, 所述起底升降板的上端部设有成排状间隔设置的若干插槽,在各插槽内固定插装 各所述起底针插接部;每相邻针齿之间形成用于限位贯穿纱线的针齿间隔。 优选地,所述钢丝的外径范围为0.5-0.8mm,所述针孔的孔径范围在 1-1.5mm。 优选地,所述罗拉开合电机、起底升降电机以及钢丝电机分别设有用于驱动控制 的罗拉驱动芯片、起底升降驱动芯片以及钢丝驱动芯片,所述罗拉驱动芯片、起底升降驱动 芯片以及钢丝驱动芯片的驱动信号均通过全自动电脑横机的MCU控制主芯片输出;进一步 优选地,所述驱动信号包括电机转速信号和电机转向信号。 优选地,所述MCU控制主芯片采用STM32F103VC芯片,所述罗拉驱动芯片、起底升降 驱动芯片以及钢丝驱动芯片均采用DRV8711DCP驱动芯片。 优选地,所述MCU控制主芯片与所述罗拉驱动芯片、起底升降驱动芯片以及钢丝驱 动芯片均采用总线方式进行通信连接。 优选地,所述安装架上安装有用于绕设钢丝的钢丝卷盘,同时所述钢丝卷盘位于 所述钢丝电机一侧。 在以上零废纱起底控制结构的基础上,本发明提出了一种全自动电脑横机的零废 纱起底控制方法,所述零废纱起底控制方法采用全自动电脑横机的 MCU控制主芯片进行控 制,其控制过程包括: A10)、确认全自动电脑横机处于复位归零状态,所述复位归零状态是指:所述前罗 拉和后罗拉处于间隔开启状态,所述钢丝处于收卷状态,所述起底升降板位于所述前罗拉 和后罗拉的下方作为初始归零位置; A20)、通过所述起底升降电机将起底升降板上升至针板上方,将编织衣物的第一 行纱线分别限位贯穿在所述起底升降板的针齿间隔处; A30)、通过所述钢丝电机将钢丝限位贯穿各所述起底针的针孔内,通过钢丝对所 述第一行纱线提供牵引力; A40)、机头根据编织花型需求对所述第一行纱线进行编织,在编织过程中,通过起 底升降电机降低调节所述起底升降板的位置直至下降至所述前罗拉和后罗拉之间的间隔 处下方; A50)、通过所述罗拉开合电机确保所述前罗拉和后罗拉进入的闭合状态,通过所 述前罗拉和后罗拉向所述编织衣物提供牵拉作用,完成零废纱起底控制,进入正常编织控 制操作。 优选地,在所述步骤A50)后,还包括步骤A60): 通过所述钢丝电机将钢丝全部抽离各所述起底针的针孔后,并对所述钢丝进行收 卷,同时通过所述起底升降电机将所述起底升降板下降至所述初始归零位置。 5 CN 111549442 A 说 明 书 3/8 页 优选地,所述钢丝电机的输出力矩为0 .4-0 .6NM,所述起底升降电机为 2 .2- 2.5NM。 优选地,所述DRV8711DCP驱动芯片根据接收到的对应驱动信号计算输出相电流脉 冲信号。 优选地,所述DRV8711DCP驱动芯片与其对应的电机之间分别设有H桥驱动电路,所 述H桥驱动电路的输入信号分别为所述DRV8711DCP驱动芯片引脚输出的相电流脉冲信号, 其输出信号为与其对应的电机相电流,用于驱动与其对应的电机驱动运行。 本发明还具体优选地提出了一种用于零废纱起底的起底升降电机驱动电路,所述 起底升降驱动芯片与所述起底升降电机之间设有第一H桥驱动电路,所述第一H桥驱动电路 的输入信号为所述起底升降驱动芯片输出的相电流脉冲信号,其输出信号为所述起底升降 电机的相电流,用于所述起底升降电机驱动运行;所述钢丝驱动芯片与所述钢丝电机之间 设有第二H桥驱动电路,所述第二H桥驱动电路的输入信号为所述钢丝驱动芯片输出的相电 流脉冲信号,其输出信号为所述钢丝电机的相电流,用于所述钢丝电机驱动运行; 所述第一H桥驱动电路和所述第二H桥驱动电路均包括A相电流H桥驱动电路和B相 电流H桥驱动电路,所述A相电流H桥驱动电路包括第一MOS开关管、第二MOS开关管、第三MOS 开关管和第四MOS开关管,所述第一MOS开关管的源极连接所述第二MOS开关管的漏极,且第 一MOS开关管的源极与第二MOS开关管的漏极之间的连接点接入A相电流正脉冲信号,并输 出与其对应的电机A相正电流;所述第三MOS开关管的源极连接所述第四MOS开关管的漏极, 且第三MOS开关管的源极与第四MOS开关管的漏极之间的连接点接入 A相电流负脉冲信号, 并输出与其对应的电机A相负电流; 所述B相电流H桥驱动电路包括第五MOS开关管、第六MOS开关管、第七 MOS开关管 和第八MOS开关管,所述第五MOS开关管的源极连接所述第六 MOS开关管的漏极,且第五MOS 开关管的源极与第六MOS开关管的漏极之间的连接点接入B相电流正脉冲信号,并输出与其 对应的电机B相正电流;所述第七MOS开关管的源极连接所述第八MOS开关管的漏极,且第七 MOS开关管的源极与第八MOS开关管的漏极之间的连接点接入B相电流负脉冲信号,并输出 与其对应的电机B相负电流。 优选地,各MOS开关管的栅极均接入与其对应驱动芯片引脚输出的PWM 驱动信号, 第一MOS开关管、第三MOS开关管、第五MOS开关管和第七 MOS开关管的漏极分别接入48V驱 动电源,第二MOS开关管、第四MOS 开关管、第六MOS开关管和第八MOS开关管的源极分别通 过电流采样电阻接地。 优选地,各MOS开关管的栅极串接有限流电阻,且各MOS开关管的栅极与其源极之 间连接有用于保护的下拉电阻。 优选地,所述电机A相负电流和所述电机B相负电流分别接入与其对应电机的接口 插座。 具体优选地,所述罗拉驱动芯片与所述罗拉开合电机之间设有第三H桥驱动电路, 第三H桥驱动电路的结构与第一H桥驱动电路的结构相同。 本发明通过在全自动电脑横机上安装设置零废纱起底控制结构,主要包括:用于 起底升降板进行升降运动的起底升降电机、起底升降板、用于钢丝进行选择性送丝和收丝 的钢丝电机,同时在起底升降板上设置成排状间隔设置的若干起底针,每相邻起底针之间 6 CN 111549442 A 说 明 书 4/8 页 形成用于限位贯穿纱线的针齿间隔,同时各起底针的上端部设有用于限位贯穿钢丝的针 孔,在本发明实际工作时,在起底升降电机的升降驱动作用下,起底升降板上升至全自动电 脑横机的针板上方,将第一行纱线分别限位贯穿在起底升降板的针齿间隔处,然后通过钢 丝电机驱动钢丝进行送丝直至穿过排状起底针的针孔内,在该状态下使得纱线处于被钢丝 进行牵拉作用,进而可以实现在编织衣物未到达罗拉位置无法收到罗拉牵拉作用时,本发 明提供的零废纱起底控制结构可以在起底时完全替代罗拉向编织衣物提供灵活可靠的牵 拉作用,不需要任何废纱进行填充起底,通过简单可靠的控制结构实现了真正的零废纱起 底技术效果,避免后续需要人工拆除废纱的工作量,而且对其应用的全自动电脑横机结构 不受到是否具有前、后针床的制约,结构简单可靠,实施成本低; 本发明还进一步提出了优选地零废纱起底控制方法,为了实现精确可靠的零废纱 起底效果,在每次进行编织衣物起底时,首先确认前罗拉和后罗拉处于间隔开启状态,钢丝 处于收卷状态,起底升降板位于前罗拉和后罗拉的下方作为初始归零位置,从而确保后续 控制操作得以顺利实施,通过MCU控制主芯片与罗拉驱动芯片、起底升降驱动芯片以及钢丝 驱动芯片的分别驱动连接,实现罗拉在间隔开启和闭合状态、钢丝选择性送丝和收丝以及 起底升降板进行升降运动之间的联动作用,最终实现对编织衣物的零废纱起底控制,控制 过程简单、便捷且稳定可靠; 本发明还进一步优选地提出了优选用于零废纱起底的起底升降电机驱动电路,起 底升降电机和钢丝电机均采用分别设有A相电流H桥驱动电路和B 相电流的H桥驱动电路作 为其对应的主驱动结构器件,分别可以实现对起底升降驱动芯片以及钢丝驱动芯片引脚输 出的相电流脉冲信号进行良好的斩波驱动调节,分别实现对起底升降电机和钢丝电机的可 靠驱动,而且其结构简单可靠,器件成本低。 附图说明 附图1是本发明