技术摘要:

本发明提供一种掺镓和掺氮的单晶硅棒的制备方法,所述制备方法包括:使单质镓与多晶硅在单晶炉内混合,通过直拉拉晶的方式形成掺镓直拉单晶硅;在直拉单晶硅形成的过程中,通入不同混合比例的氮气和气氩的混合气体,使氮元素进入掺镓直拉单晶硅中。通过在单晶硅棒中掺 全部

背景技术:

在现有的太阳能电池中,通常通过在单晶硅中掺杂入掺杂元素来改善单晶硅和太 阳能电池的性能。对于P型直拉单晶硅,通常掺杂有V族元素,比如B、Al、Ga和In。通常选用B 作为单晶硅中的掺杂元素,然后在拉制工艺中,易形成硼氧(B-O)复合体,会导致太阳能电 池的光衰进而限制电池的装换效率。未来单晶硅片朝着大尺寸化和薄片化发展,对单晶硅 的机械强度要求越来越高,高的机械强度便于后续硅片的加工提升硅片良率。因此,有必要 发展一种能够降低电池光衰又具有高机械强度的硅片,以便于生产大尺寸和薄尺寸的硅片 以及提升后续电池的转换效率。

技术实现要素:

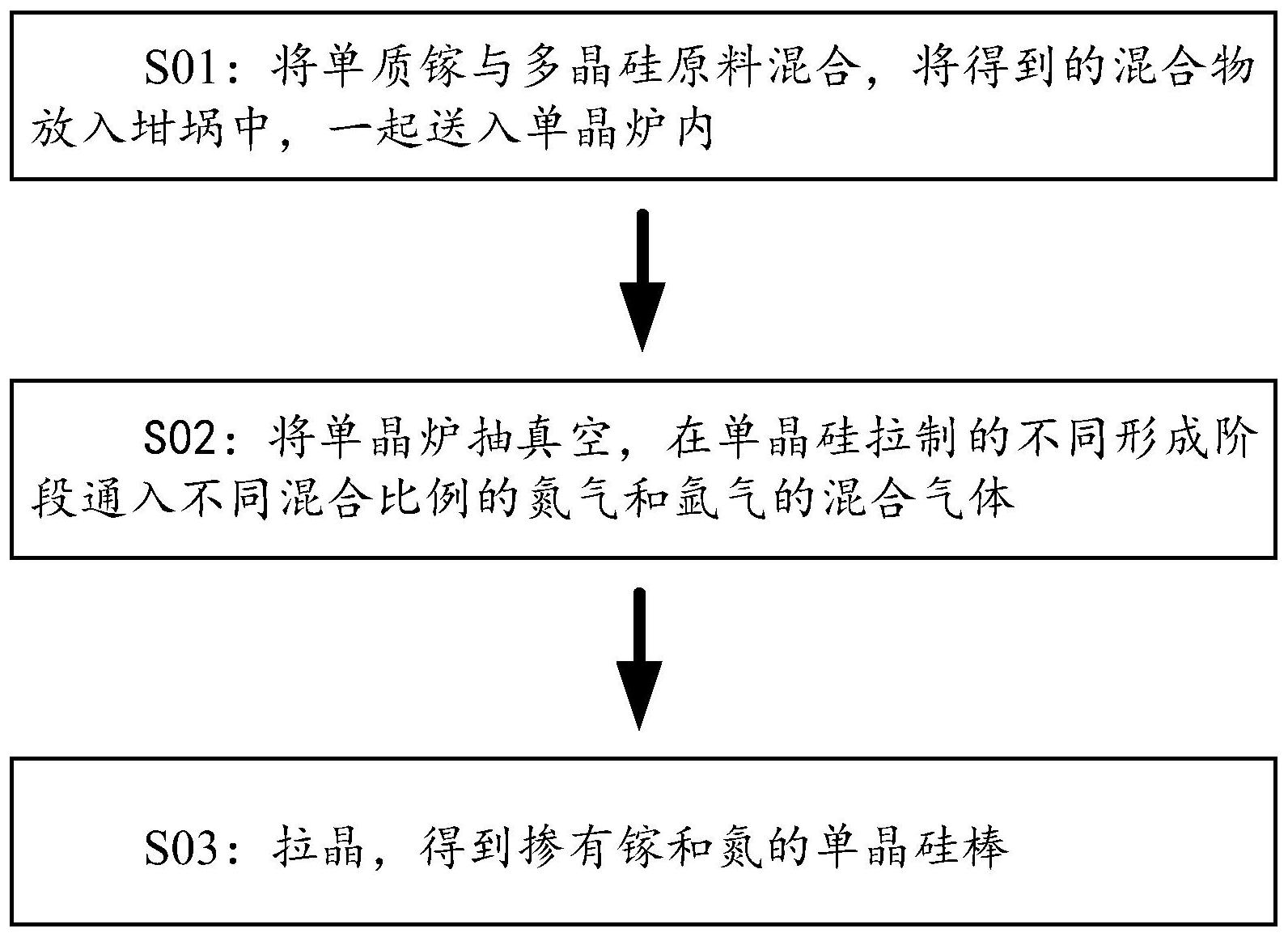

鉴于现有技术中存在的问题,本发明提供一种制备单晶硅的方法,包括装料、熔 硅、引晶、缩颈、放肩、转肩、等径和收尾;其中, 在所述装料过程中,将含镓掺杂源和多晶硅原料装入到单晶炉内; 在所述熔硅过程中,通入至少包含氮气的掺杂气体,其中所述氮气占所述掺杂气 体的第一比例不小于0.8; 在所述引晶过程中,调节所述氮气至所述掺杂气体的第二比例,所述第二比例小 于所述第一比例; 在所述等径和/或收尾过程中,调节所述氮气至所述掺杂气体的第三比例,所述第 三比例大于第二比例。 在熔硅阶段的氮气比例至少是0.8,以使氮元素充分融入到硅中,形成掺有氮元素 的单晶硅。 需要注意的是,在引晶阶段,单晶炉中存在过高的氮气浓度会导致硅熔融体中的 硅发生反应,生成Si3N4颗粒。Si3N4颗粒会导致后续制备得到的单晶硅棒不连续,从而导致 单晶硅棒存在缺陷。为了避免这种情况的发生,在引晶阶段,需要将氮气比例调整为较小的 值。优选地,在引晶阶段,掺杂气体中的氮气的比例(第二比例)不大于0.1,以确保引晶顺利 进行,提高单晶硅棒的品质。 在等径和收尾阶段,相比于引晶阶段,掺杂气体中氮气的比例调整更高一些,以使 更多的氮元素充分融入单晶硅棒中。可选地,在等径和收尾阶段,掺杂气中的氮气的比例不 小于0.8。 可选地,在所述收尾过程后,将晶体冷却,获得掺镓掺氮的单晶硅,使所述镓的掺 杂浓度为0.001Ω·cm~100Ω·cm,所述氮的掺杂浓度为0.01~0.1ppma。 可选地,在所述收尾过程后,将晶体冷却,获得掺镓掺氮的单晶硅,使所述镓的掺 3 CN 111575785 A 说 明 书 2/6 页 杂浓度为0.001Ω·cm~10Ω·cm,所述氮的掺杂浓度为0.01~0.1ppma。 可选地,在本发明的方法中,所述含镓掺杂源包括单质镓。单质镓可以避免含镓掺 杂源中可能后续生成氮化镓等杂质而影响制备得到的单晶硅棒的品质。 可选地,在所述放肩过程中,将所述单质镓放置在所述单晶炉肩部回熔加入。由于 单质镓的分凝系数小,容易挥发,在放肩过程中放入可以弥补镓的损失,提高原料利用率并 降低生产成本。 需要指出的是,保护气体可以是纯氮气,也可以包括氮气和氩气的混合气体,其中 所述氮气和氩气通过以下至少一种方式通入单晶炉内: (1)将来自独立的氮气源和氩气源的氮气和氩气通过三通管路通入单晶炉内,利 用所述三通管路分别控制所述氩气和所述氮气的气体流量; (2)将来自独立的氮气源和氩气源的氮气和氩气通过设置在所述单晶炉上的可调 氩气进气口和可调氮气进气口通入所述单晶炉内;或 (3)将来自独立的氮气源和氩气源的氮气和氩气按预定比例混合,然后将混合后 的氮气和氩气通入所述单晶炉内。 本发明还提供一种太阳能电池,所述太阳能电池包括掺镓掺氮的硅片,其中所述 掺镓掺氮的硅片采用如上所述的方法进行制备。 另外,本发明还提供一种光伏组件,所述光伏组件包括太阳能电池串,其中太阳能 电池串包括多个太阳能电池,所述太阳能电池包括采用如上所述的方法制备的掺镓掺氮的 硅片。 本实施例通过在掺镓的多晶硅料拉制单晶硅棒的过程中通入氮气,使氮元素进入 单晶硅棒中,制备得到同时掺杂镓和氮的直拉单晶硅棒,不仅解决p型单晶光衰问题及镓单 晶电阻率分布问题,而且大大提升了单晶硅片的机械强度。此外,氮元素的掺杂还可以改善 单晶中的缺陷分布,提升单晶硅的机械强度,改善单晶硅的产品品质 附图说明 图1是根据本申请实施例所示的制备掺杂单晶硅的流程图。