技术摘要:

本发明公开了一种高效生产优质590MPa级冷轧双相钢的方法,板坯均热30~60min,加热至1250±20℃出钢,粗轧前投入压力定宽机,粗轧采用6道次轧制,每道次均开启除鳞水,精轧采用7连轧,精轧终轧温度880±15℃,卷取温度585±20℃,冷却模式采用“隔一开一”的前分散冷却模 全部

背景技术:

冷轧双相钢作为新一代汽车板领域应用广泛的先进高强钢,主要由铁素体和以岛 状弥散分布在基体上的马氏体两相组成。通过调配铁素体和马氏体两相比例,双相钢抗拉 强度可达到400~1200MPa。相比于同级别低合金高强钢,双相钢具有屈强比低、加工硬化能 力高、无屈服延伸、无室温时效、初始加工硬化率高、伸长率高、抗撞吸能性好等优点。 低合金高强钢在汽车减重、提高安全性等方面效果显著,在车身制造中应用越来 越多。ULSAB(Ultra Light Steel Auto Body超轻钢汽车车身)车体上低合金高强钢板使用 率为90%,其中双相钢超过70%,成为汽车轻量化的主力钢种。冷轧双相钢主要应用于汽车 结构件、加强件和防撞件,如车底十字构件、轨、防撞杆、防撞杆加强结构件等,其表面质量 和冲压成型性能要求极为严格,产品的生产需经过冶炼、热轧、冷轧、连续退火、平整等多个 复杂工序,生产技术难度大。 因此研究开发一种高效生产优质590MPa级冷轧双相钢的方法对钢厂转型,产品结 构调整,降本增效显得至关重要。 专利CN109161805A公开的是一种590MPa级汽车轻量化冷轧双相钢及其生产方法, 其化学成分:C:0.06%~0.08%,Si:0.05%~0.10%,Mn:1.70%~1.80%,P:≤0.010%, S:≤0.005%,Alt:0.020%~0.050%,Cr:0.20%~0.30%。该专利要求严格控制板坯加热 时间220~235min,热轧精轧开轧温度1030~1040℃,退火加热炉保温时间80~120s,控制 冷却速度3~5℃/s冷至680±20℃,再以冷速45~55℃/s的冷却速度冷至270±20℃,过时 效处理400~500s后终冷至150℃,空冷至室温得到590MPa级汽车轻量化冷轧双相钢。该专 利需要控制的过程温度与保温时间过于繁琐,适合实验室研究,不适合工业批量化大生产。 板坯加热时间220~235min,精轧开轧温度控制1030~1040℃,会严重的影响热轧产线产 能。退火加热炉保温时间与过时效处理的时间控制会影响连退产线的运行速度,为了保证 退火温度与保温时间,甚至会导致产线停线,进而影响连退产线的产能。 专利CN109112433B公开的是无表面条纹缺陷590MPa冷轧双相钢及生产方法,其成 分按重量百分数计:C:0 .050%~0 .100%,Si:≤0 .25%,Mn:1 .20%~2 .00%,P:≤ 0.012%,S:≤0.008%,Alt:0.050%~0.10%,Sb:0.015%~0.050%。该专利要求590MPa 冷轧双相钢冶炼过程中需加入一定量的Sb元素。锑Sb元素在奥氏体温度下容易沿着晶界析 出,使钢的强度下降,脆性增加。Sb元素一般在钢中属于有害元素。因此该专利适合试验室 内研究,不适合工业大生产。工业生产过程中,存在混浇现象,如果冷轧双相钢中加入Sb元 素必然会污染其他钢种。如果仅仅保证在冷轧双相钢中加入Sb元素,那么订单量小的情况 下,则存在单开浇问题,生产成本过高,不适合批量化生产。 专利CN109943778A公开的是一种扩孔性能优异的590MPa级冷轧双相钢及其生产 4 CN 111549273 A 说 明 书 2/6 页 方法,属于轧钢技术领域,其化学成分:C:0.06%~0.09%,Si Mn:1 .4%~2.1%,Nb: 0.01%~0.02%,Al:0.03%~0.06%,P:≤0.020%,S:≤0.010%,N:≤0.006%。该专利采 用Nb微合金元素细化了冷轧双相钢的晶粒,采用“缓冷—快冷Ⅰ—快冷Ⅱ”的分段冷却工艺, 生产出的冷轧双相钢含有体积百分数70~80%的铁素体,体积百分数10%~25%的马氏 体,体积百分数5%~10%的贝氏体。该专利存在的主要问题是,冶炼过程中添加了一定的 微合金元素Nb,合金成本较高,且Nb元素析出钉扎位错容易导致双相钢拉伸曲线出现屈服 平台,下游客户冲压加工的过程中出现吕德斯带,表面发生褶皱导致冲压零部件不合格。退 火过程中,缓冷后,增加为两段式冷却方式,设备复杂,产线应存在两个快冷段,两组冷却风 机。目前国内外先进的连退产线存在两段式冷却的产线少,因此不适合钢厂批量化大生产。 综上所述,现有的590MPa冷轧双相钢生产方式均只适用于实验室理论研究,不适 用于钢厂批量化大生产。因此研究开发一种适合钢厂批量化高效生产优质590MPa级冷轧双 相钢的方法显得尤为重要。

技术实现要素:

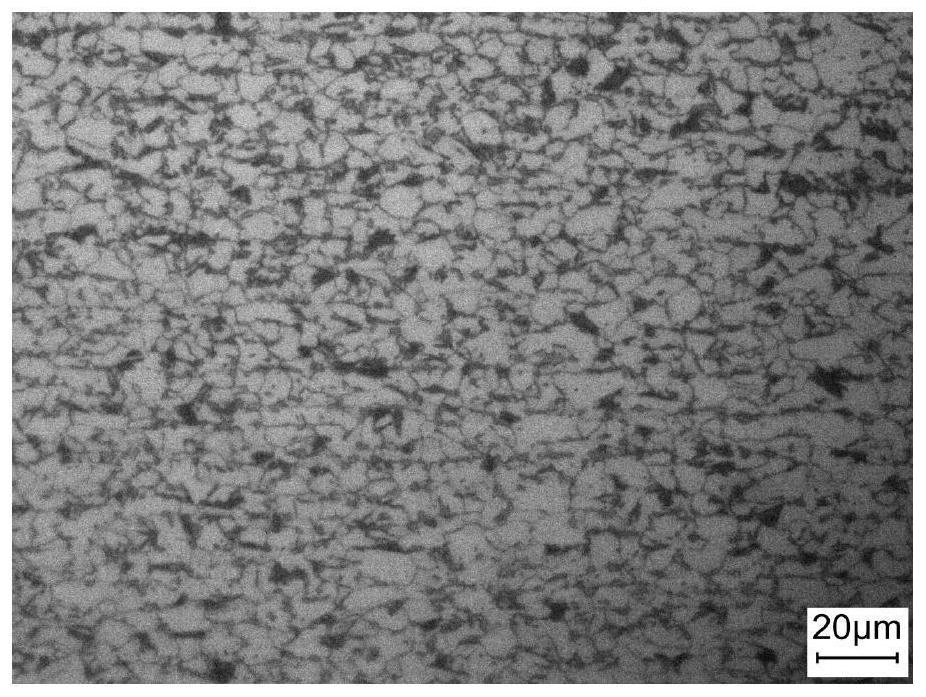

本发明的目的是提供一种高效生产优质590MPa级冷轧双相钢的方法,充分利用 2030mm冷轧产线设备的先进性,通过设计合理的冶金成分,退火快冷段投入适量氢气,批量 化高效生产出表面与性能优异的590MPa冷轧双相钢。 为解决上述技术问题,本发明采用如下技术方案: 一种高效生产优质590MPa级冷轧双相钢的方法,包括: S1、冶炼成分 冶炼:铁水采用KR法脱S,入转炉铁水S含量控制在0.015%以内,结合优质废钢进 行LF单精炼,钙处理喂丝后保证软吹时间≥8min; 连铸:铸机采用恒拉速控制,拉速范围1.0~1.5m/min,板坯低倍组织试片上不得 有影响产品性能的缩孔、气泡、裂纹、夹杂,连铸坯中心偏析不得大于C类3.0级,中心疏松不 得大于1.0级; S2、热轧工艺 热轧加热炉:为了保证铸坯合金元素的充分固溶,热轧加热炉加热温度1220~ 1320℃,均热温度1240~1270℃,在炉时间180~240min,均热时间30~60min,出钢温度 1250±20℃; 压力除鳞:热轧投入定宽设备之前,先进行一次性高压水除鳞,将加热后铸坯的表 面脱碳层等易消除的氧化物去除干净,仅剩余粘附性高,难以去除的Fe2SiO4和FeO红色氧 化物; 定宽压力:热轧粗轧前投入定宽压力设备,铸坯减宽量在50~350mm之间; 粗轧机:依照不同的最终产品厚度,粗轧采用6道次轧制,轧制过程中,机前与机后 除鳞全部开启; 精轧机:精轧过程中,机架间除鳞水全部开启,精轧终轧温度880±15℃; 卷取机:层流冷却选用“隔一开一”的前分散模式,卷取温度585±20℃; S3、酸轧工艺 酸轧工序的酸洗段采用i~Box紊流酸洗,目标压下率控制在50~69%,酸轧入口 5 CN 111549273 A 说 明 书 3/6 页 原料厚度2.0~6.0mm,酸轧出口最终产品厚度0.7~2.5mm; S4、连退工艺 S4.1:产品厚度≥0.70mm~<1.20mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度270~285℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤285℃,炉区运行速 度≥115m/min,平整机延伸率0.70~0.90%; S4.2:产品厚度≥1.20mm~<1.30mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度270~285℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤285℃,炉区运行速 度≥110m/min,平整机延伸率0.70~0.90%; S4.3:产品厚度≥1.30mm~<1.40mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度275~290℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤290℃,炉区运行速 度≥105m/min,平整机延伸率0.70~0.90%; S4.4:产品厚度≥1.40mm~<1.50mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度275~290℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤290℃,炉区运行速 度≥95m/min,平整机延伸率0.50~0.70%; S4.5:产品厚度≥1.50mm~<1.60mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度280~295℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤295℃,炉区运行速 度≥85m/min,平整机延伸率0.50~0.70%; S4.6:产品厚度≥1.60mm~≤2.00mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度280~300℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤300℃,炉区运行速 度≥80m/min,平整机延伸率0.50~0.70%; S4.7:产品厚度>2.00mm~≤2.50mm,连退均热段出口带钢温度830~850℃,缓冷 段出口带钢温度675~690℃,快冷段出口带钢温度280~300℃,同时在产线快冷段密封退 火炉内充入20%~30%的氢气,其余气体为氮气,过时效段带钢温度≤300℃,炉区运行速 度≥70m/min,平整机延伸率0.50~0.70%。 进一步的,所述590MPa级冷轧双相钢的组分百分含量为:C:0.065%~0.085%, Si:0.30%~0.40%,Mn:1.61%~1.76%,P:≤0.020%,S:≤0.007%,Alt:0.020%~ 0.050%,Cr:0.40%~0.50%,Ca:≤0.0020%,其余为Fe及不可避免的杂质。 进一步的,所述590MPa级冷轧双相钢的组分百分含量为:C:0.07%,Si:0.33%, Mn:1.65%,P:0.012%,S:0.004%,Alt:0.026%,Cr:0.41%,Ca:0.0017%,其余为Fe及不 可避免的杂质。 进一步的,所述590MPa级冷轧双相钢的组分百分含量为:C:0.07%,Si:0.35%, Mn:1.66%,P:0.015%,S:0.004%,Alt:0.034%,Cr:0.43%,Ca:0.0012%,其余为Fe及不 可避免的杂质。 6 CN 111549273 A 说 明 书 4/6 页 进一步的,所述590MPa级冷轧双相钢的组分百分含量为:C:0.07%,Si:0.34%, Mn:1.66%,P:0.020%,S:0.003%,Alt:0.031%,Cr:0.42%,Ca:0.0010%,其余为Fe及不 可避免的杂质。 更进一步的,粗轧6道次轧制,粗轧除磷水采用道道开启,除磷水压力22Mpa,精轧7 连轧,精轧终轧温度890℃,卷取温度590℃;酸轧原料厚度2.7mm,轧制成品厚度1.0mm,酸轧 压下率63%;退火加热炉均热段带钢温度840℃,缓冷带钢温度680℃,快冷段出口带钢温度 283℃,过时效带钢温度≤280℃,炉区运行速度120m/min,平整机延伸率0.80%。 更进一步的,粗轧6道次轧制,粗轧除磷水采用道道开启,除磷水压力22Mpa,精轧7 连轧,精轧终轧温度880℃,卷取温度580℃;酸轧原料厚度3.5mm,轧制成品厚度1.2mm,酸轧 压下率66%;退火加热炉均热段带钢温度835℃,缓冷带钢温度682℃,快冷段出口带钢温度 280℃,过时效带钢温度≤281℃,炉区运行速度120m/min,平整机延伸率0.80%。 更进一步的,粗轧6道次轧制,粗轧除磷水采用道道开启,除磷水压力22Mpa,精轧7 连轧,精轧终轧温度885℃,卷取温度585℃;酸轧原料厚度4.1mm,轧制成品厚度1.4mm,酸轧 压下率66%;退火加热炉均热段带钢温度835℃,缓冷带钢温度680℃,快冷段出口带钢温度 290℃,过时效带钢温度≤288℃,炉区运行速度110m/min,平整机延伸率0.60%。 与现有技术相比,本发明的有益技术效果: 本发明充分发挥2030mm冷轧生产线设备的先进性,合理的设计590MPa级冷轧双相 钢的冶金成分,通过使用产线高氢快冷功能,高速稳定地批量化生产表面质量优异,性能满 足标准要求的590MPa级冷轧双相钢板带。合理地设计590MPa级冷轧双相钢的Si和Mn元素, 依据产线设备能力,在保证产品性能的同时,尽可能的避免高Si元素引起的表面红色氧化 物现象,缓减高Mn元素导致的中心偏析现象,退火快冷过程中,投入一定量换热能力极强的 氢气,从而避免快冷风机的满负荷输出而引起的外界氧气带入氧化现象,该生产方法能够 高效稳定地批量化生产出表面与性能优异的590MPa级冷轧双相钢,赢得了市场的充分认 可。 附图说明 下面结合附图说明对本发明作进一步说明。 图1为实施例1冷轧双相钢的金相组织图。