技术摘要:

本发明创造提供了一种膜组件、含有该膜组件的电声器件及其制备方法和应用,其中,膜组件,包括依次设置的膜层、第一支撑层和UV减粘膜层,且各层之间胶粘接;膜层靠近第一支撑层一侧表面至UV减粘膜层靠近第一支撑层一侧表面之间中间位置设有至少一个第一通孔。本发明创 全部

背景技术:

目前市场流行的大多防尘透气/透声膜组件几乎都用于电子产品电声器件的外部 或外围,即在电子产品完成后再将防尘透气/透声膜组装在器件上或整机上。整机组装成型 工艺复杂,类似器件越多工艺越复杂,集成化生产程度越低。

技术实现要素:

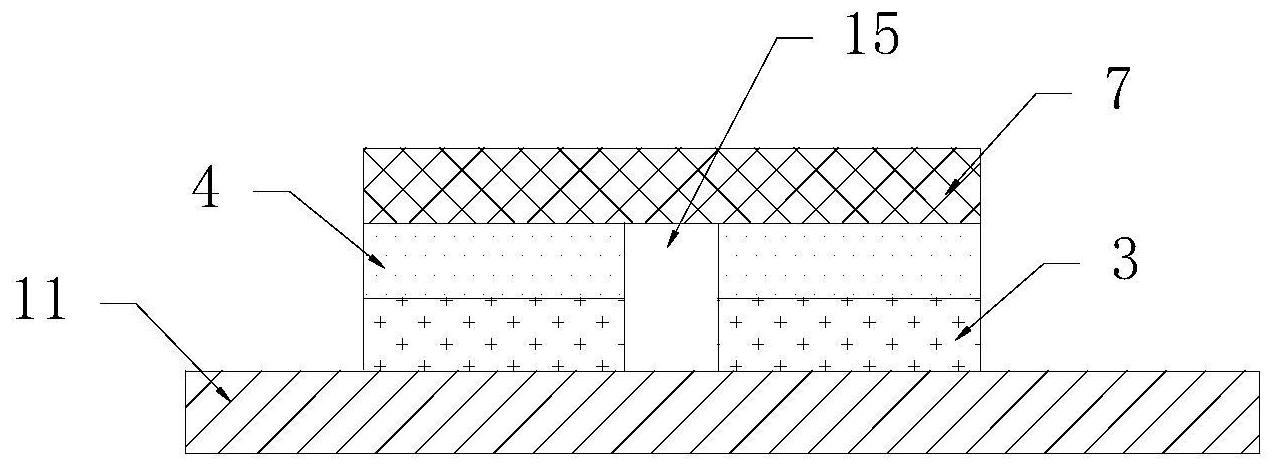

有鉴于此,本发明创造旨在提出一种膜组件,以克服现有技术的缺陷,将其内置于 电声组件内,实现电声器件的升级,长期防尘或防水效果提高,使得接收信号灵敏度较长时 期内保持在较高的灵敏度。 为达到上述目的,本发明创造的技术方案是这样实现的: 膜组件,包括依次设置的膜层、第一支撑层和UV减粘膜层,且各层之间胶粘接;膜 层靠近第一支撑层一侧表面至UV减粘膜层靠近第一支撑层一侧表面之间中间位置设有至 少一个第一通孔。 进一步的,所述膜组件,还包括设在膜层远离第一支撑层一侧表面的第二支撑层, 第二支撑层和膜层通过胶粘接;所述第二支撑层和膜层之间中间位置设有至少一个第二通 孔;第二通孔与第一通孔的数量相当,位置相应。 优选的,膜层、第一支撑层、第二支撑层、UV减粘膜层及粘胶均为耐高温材料。 优选的,第二支撑层为微孔钢片。 优选的,微孔钢片的厚度为0.05-0.35mm。 进一步的,膜层材质为防水透气膜或防水透气透声膜或防尘透气透声膜。 优选的,膜层材质为ePTFE。 优选的,第一支撑层的材质为聚酰亚胺。 进一步的,膜层和第一支撑层之间的粘胶、膜层和第二支承层之间的粘胶均为热 反应胶。 优选的,热反应胶为Tesa 8471热反应型HAF超粘胶。 优选的,膜组件外形为圆形或方形。 优选的,膜组件的外形大小在0.8-1 .0mm,第一通孔或/和第二通孔的孔径为0.4- 0.7mm之间。 本发明另一个目的在于,提出一种制备如上所述的膜组件的方法,紫外皮秒激光 切割加工各材料层时,由于波长短,光束集中,切痕细微,切割边缘光滑不焦化,尺寸精准, 使得防尘组件尺寸更精准透气性及传声性更佳。 4 CN 111556424 A 说 明 书 2/9 页 一种制备如上所述的膜组件的方法,包括采用紫外皮秒激光切割加工第一通孔 或/和第二通孔以及膜组件外形的步骤。 优选的,紫外皮秒激光器的技术参数为:激光器波长355nm,激光功率4w ,脉宽< 10ps,重复频率50-1000KHz,BOX范围5*5mm,振镜重复精度±1μm,Z轴行程200mm。 优选的,紫外皮秒激光器可以采用大族HDZ-UV10PS微孔紫外皮秒激光加工设备, 该设备整机功率1.5KW。 优选的,所述膜组件的制备方法,包括以下步骤: (1)将热反应胶自带过程材料的热反应胶、第一支撑层、低粘性保护膜、低粘性托 底保护膜依次进行热复合; (2)去掉热反应胶自带过程材料后,用紫外皮秒激光自上而下依次切割热反应胶、 第一支撑层和低粘性保护膜形成第一通孔,切割完成后揭掉低粘性托底保护膜用来排废; (3)将膜层热复合至热反应胶上; (4)揭掉膜层表面的自带过程膜,经皮秒紫外激光进行产品外形切割; (5)用粘性膜覆在膜层表面,并将低粘性保护膜上去除并同时排废; (6)在第一支撑层远离热反应胶一侧表面覆上UV减粘膜层,随后去除弱粘膜即可 得所述膜组件。 优选的,所述膜组件的制备方法,还包括在膜组件膜层外通过点胶粘贴第二支撑 层的步骤。 本发明创造还涉及如上所述的膜组件在智能穿戴类电子产品防尘透气/透声或防 水透气透声电子产品内部配套使用的微型电声器件及微型感应器件类电子器件领域的应 用。 优选的,微型电声器件包括信号接收传感器类、麦克风、温度传感器、湿度传感器、 传声器等。 本发明创造的再一个目的在于,提出一种包含有如上所述的膜组件的电声器件, 其内部内置膜组件,可实现电声器件的升级,长期防尘或/和防水效果提高,使得接收信号 灵敏度较长时期内保持在较高的灵敏度,对于电子产品整体来说,在工艺上也免去电子产 品对每个需要防尘或/和防水的器件进行单独的做防尘或/和防水处理的繁杂工艺。 一种包含有如上所述的膜组件的电声器件,包括壳体和基板;基板固定连接在壳 体敞口一侧,与壳体构成一个中空的封闭体;基板上设有通气孔,其特征在于:所述膜组件 固定安装在壳体内基板上正对通气孔的位置,且第一通孔或/和第二通孔与通气孔的位置 相对应。 进一步的,所述膜组件在去除UV减粘膜层后,第一支撑层与基板内表面通过胶粘 接。 本发明创造的再一个目的在于,提出一种制作如上所述的包含有膜组件的电声器 件,以制备上述电声器件。 一种制作如上所述的电声器件的方法,该方法包括将膜组件安装到通气孔部位的 步骤,将膜组件安装到通气孔部位的方法包括以下步骤: 1)在基板上沿通气孔周边点胶,每完成一联基板,进行下一联; 2)采用UV光灯照射膜组件的UV减粘膜层使UV减粘膜层失去粘性,再将膜组件移动 5 CN 111556424 A 说 明 书 3/9 页 至已完成点胶的基板通气孔点胶区域,使第一通孔或/和第一通孔均与通气孔的位置相对 应,即对膜组件施加压力即可完成贴片。 优选的,步骤1)中,多联基板由点胶设备抓取到点胶开始位置,先由识别装置识别 基板识别mark点,确定基础坐标,按预先编制的程序开始在基板上点胶,点胶位置沿着通气 孔周边进行。 优选的,步骤2)中,点胶已完成基板由贴片设备抓取到贴片开始位置,先由识别装 置识别基板识别mark点,确定贴装基础坐标,对膜组件的UV减粘膜层采用UV光灯照射,随后 持有吸嘴的悬臂移动至经过改造的供料托盘位置,将托盘当前第一行第一个膜组件吸取到 系嘴上,再由吸嘴将该膜组件移动至定位识别位置后,将该组件贴到相应的基板对应的位 置。 优选的,步骤2)中,将膜组件贴到相应的基板对应的位置时,若识别位置偏差较 大,则将组件抛弃到废弃盒子内,重新进行一次吸取组件,依此进行,贴装位置精准度0.05- 0.35mm,贴装压力在40-70KPa。 优选的,步骤2)中,供料托盘为非金属透明材质。 优选的,将膜组件安装到通气孔部位的方法,还包括对将膜组件贴合到壳体基板 通气孔处后,进行烘烤,使膜组件牢固地粘在基板上的步骤。 优选的,上述方法中点胶可用带有离型保护膜的热反应胶代替。 相对于现有技术,本发明创造所述的膜组件具有以下优势: 本发明创造所述的膜组件,可实现防尘透气透声或防水透气透声,同时由于各层 材质均为耐高温材质,可满足高温复合的需求,将其内置于电声组件内,实现电声器件的升 级,长期防尘或防水效果提高,使得接收信号灵敏度较长时期内保持在较高的灵敏度。 本发明创造所述的膜组件的制备方法,紫外皮秒激光切割加工各材料层时,由于 波长短,光束集中,切痕细微,切割边缘光滑不焦化,尺寸精准,使得防尘组件尺寸更精准透 气性及传声性更佳。此外,与普通激光加工某些高分子材料相比较,皮秒激光切割气化雾中 含有高分子气化灰尘,相比之下皮秒激光由于材料切割加工气化率接近100%,加工材料表 面受到的污染几乎可以忽略,完成品不受污染,合格率大大提高。 本发明创造所述的包含有如上所述的膜组件的电声器件,作为独立防尘透气/透 声器件或/和防水透气透声器件,使电子产品整体集成度提高,防尘或/和防水可靠性提高, 生产效率提高。 本发明创造所述的包含有如上所述的膜组件的电声器件的制作方法,该方法集成 化程度高,贴片精度高。 附图说明 构成本发明创造的一部分的附图用来提供对本发明创造的进一步理解,本发明创 造的示意性实施例及其说明用于解释本发明创造,并不构成对本发明创造的不当限定。在 附图中: 图1为本发明创造实施例1所述的膜组件的简单结构示意图; 图2-图7为实施例2制备实施例1所述膜组件的方法流程示意图; 图8和图9为根据实施例2所述的膜组件的制备方法制备成的多个膜组件的成品简 6 CN 111556424 A 说 明 书 4/9 页 单结构示意图; 图10为实施例3含有实施例1所述的膜组件的电声器件的简单结构示意图; 图11-16为实施例4制作实施例3中电声器件的方法流程示意图,其中: 图11是电声器件micro带孔的多联基板,图中①为多联基板(含有多个基板13),② 一个单元基板孔(也即通气孔12); 图12是每个对应器件贴装组件前在孔周边进行点胶,图中③为点胶完成状态; 图13是贴装透气膜组件后基板,图中④是长方形状的透气膜组件贴装后状态; 图14供料托盘⑤将最近一行料的底部镂空⑥,系非金属透明材质,目的是UV光灯 在供料底部照射UV光底膜(也即UV减粘膜层11),⑦为紫外灯光照射部位; 图15排列的组件由UV底膜⑧带入托盘⑤、镂空处⑥、⑦紫外灯光照射部位; 图16为实施例9制备方法中带有离型保护膜的热反应胶⑨,与膜组件结为一体后 一起烘烤; 图17为图16中带有离型保护膜的热反应胶⑨; 图18为实施例5所述的膜组件的简单结构示意图; 图19为实施例7所述的包含实施例5所述膜组件的电声器件的简单结构示意图; 图20为实施例7(含有实施例5所述的膜组件)所述电声器件、现有无透气膜组件的 电声器件、含有现有第一种普通透气膜组件的电声器件及含有现有第二种普通透气膜组件 的电声器件的音频曲线比较图,图中:a为现有无透气膜组件的电声器件的音频曲线,b为实 施例7所述电声器件的音频曲线图,c为含有现有第一种普通透气膜组件的电声器件的音频 曲线图,d为含有现有第二种普通透气膜组件的电声器件的音频曲线比较图。 附图标记说明: 1-低粘性托底保护膜;2-低粘性保护膜;3-第一支撑层;4-第一粘胶层;5-热反应 胶自带过程材料;6-膜组件;7-膜层;8-保护膜;9-外形切割孔;10-弱粘膜;11-UV减粘膜层; 12-通气孔;13-基板;14-壳体;15-第一通孔;16-第二通孔;17-第二支撑层;18-第二粘胶 层。