技术摘要:

本发明公开了一种高速搅拌钻机及其施工方法,属于桩基施工技术领域,包括桩架、底盘、垂向回转动力系统、环向回转动力系统、回转驱动、回转压盘、钻杆、钻头、链条、固化材料泵送系统、高压气供给系统;桩架和底盘通过螺栓连接,垂向回转动力系统、环向回转动力系统均 全部

背景技术:

高层建筑、铁路或者桥梁的建设,均需要进行打桩,打桩时需要钻桩孔。根据不同 的地质,钻孔后在钻孔中浇筑桩杆,这种桩称为灌注桩,或者在钻孔的同时喷入水泥浆,现 浇成桩杆,这种桩称为搅拌桩。无论是灌注桩或者是搅拌桩,都会用到工程钻机。工程钻机 的核心部件就是动力头,动力头的主要功能就是将动力部件产生的转矩和转速传递给钻 具,实现钻具的连续钻孔和破碎岩石、砾石。随着建筑产业的大力发展,工程钻机的使用越 来越广泛,对给钻具提供动力的动力头也提出了更高的要求。 目前,市场上常规的动力头,设备结构复杂、体积大、动力小、工作效率低、运输不 便,另外,动力头一般安装在钻机的顶部,随着钻杆的进尺而逐渐降低,动力头重量较大,导 致钻机的重心前倾并且上移,导致钻机施工时候的危险性较大。此外,也有将动力头分为上 下两个部分,一部分在上部负责下压力和提升力,一部分在下部负责提供扭矩,但是这种结 构比较复杂,施工工序繁琐,设备损耗严重。因此,为了解决上述问题,本发明提出了一种高 速搅拌钻机及其施工方法。

技术实现要素:

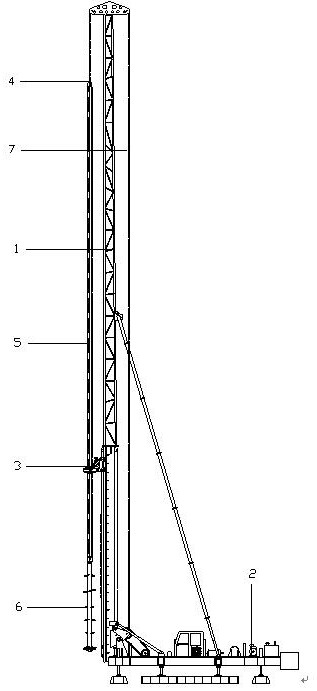

针对现有技术中存在的上述技术问题,本发明提出了一种高速搅拌钻机及其施工 方法,克服了现有技术的不足。通过将动力头下置,降低了钻机的重心,防止钻机在施工过 程中前倾,通过仅设置一个动力头达到下钻和提钻的功能,减少了施工工序,提高了施工效 率,节省了成本。 为了实现上述目的,本发明采用如下技术方案: 一种高速搅拌钻机,其特征在于,包括桩架、底盘、垂向回转动力系统、环向回转动力系 统、回转驱动、回转压盘、钻杆、钻头、链条、固化材料泵送系统、高压气供给系统、控制系统; 所述回转驱动包括导轨、支架、液压马达、压紧缸、连接器、限位杆、卡块、回转套管、上部回 转支承、下部回转支承、齿轮;所述桩架和底盘通过螺栓连接,所述垂向回转动力系统、环向 回转动力系统均安装在底盘上,所述回转驱动通过导轨与桩架连接,所述回转压盘通过链 条与垂向回转动力系统连接,所述回转压盘通过法兰与钻杆连接,所述钻杆与法兰之间采 用销连接的方式进行连接,所述固化材料泵送系统、高压气供给系统均通过高压胶管与钻 杆连接;所述导轨通过螺栓连接在支架上,所述液压马达通过螺栓连接在支架上,所述压紧 缸和限位杆均通过螺栓与支架连接,所述连接器通过限位杆固定,所述压紧缸与连接器通 过螺栓固定,所述连接器内安装有上部回转支承,所述卡块通过螺栓与上部回转支承连接, 所述回转套管通过螺栓与齿轮连接,所述齿轮通过螺栓与下部回转支承的外环连接,下部 回转支承的内环与支架通过螺栓连接。 优选地,所述连接器为多边形结构,连接器上均匀预留有六个孔,相邻孔之间的夹 4 CN 111577117 A 说 明 书 2/5 页 角为60°,压紧缸和限位杆交错分布于六个孔内,上部回转支承的外环与连接器连接。 优选地,所述卡块为钢铁材质,卡块分为楔形块和支杆,楔形块和支杆之间通过铰 接连接,支杆的一端与上部回转支承的内环连接,楔形块在钻杆和回转套管内运动。 优选地,所述压紧缸为液压缸,压紧缸的行程小于楔形块的长度。 优选地,所述限位杆与支架连接的一端较粗,远离支架的一端较细,较细一端的直 径小于连接器上预留孔的直径。 优选地,所述钻杆包含初始钻杆及外接钻杆,当无需加接钻杆时,钻杆仅为初始钻 杆,当需要加接钻杆时,钻杆为初始钻杆与外接钻杆的组合,初始钻杆与外接钻杆直径相 同,钻杆之间采用销连接的方式进行连接。 一种高速搅拌钻机的施工方法,其特征在于,采用一种高速搅拌钻机进行施工,具 体施工步骤如下: 步骤一:启动钻机,钻机根据设计要求就位,调整桩架和底盘,保证钻机整体处于水平 状态以及钻杆处于垂直状态,试运行钻机5-10分钟; 步骤二:解除回转驱动与初始钻杆的锁止装置,卸载回转驱动中液压油缸的压力,启动 垂向回转动力系统向上提升回转驱动移动至钻杆顶部; 步骤三:启动回转驱动的液压油缸并推进加压,使得楔形加压模块与钻杆间产生挤压 力以保证两者之间不会产生相当滑动,并启动回转驱动与钻杆的锁止装置; 步骤四:启动环向回转动力系统,通过液压马达带动回转套管正向转动,进而驱动初始 钻杆、钻头正向转动,启动垂向回转动力系统,使得回转驱动向下移动,进而带动初始钻杆、 钻头向下移动,与此同时启动固化材料泵送系统、高压气供给系统通过钻头向土体内掺入 固化材料; 步骤五:当回转驱动带动初始钻杆向下移动到桩架底部时,关闭环向回转动力系统、垂 向回转动力系统、固化材料泵送系统、高压气供给系统,解除回转压盘与初始钻杆之间的锁 止装置,向上提升回转压盘至设定高度后,重复步骤四以及该步骤上述流程,直至初始钻杆 顶部距离地面3-5m; 步骤六:如需添加外接钻杆时,关闭环向回转动力系统、垂向回转动力系统、固化材料 泵送系统、高压气供给系统,解除回转压盘与初始钻杆之间的锁止装置,向上提升回转压盘 至设定高度后,将外接钻杆上部、下部分别与回转压盘、初始钻杆连接后并锁止,类似地重 复步骤二至步骤四及本步骤上述过程,直至完成所有外接钻杆的添加,当所有外接钻杆添 加完成后或无需添加外接钻杆时,通过回转驱动继续带动初始钻杆、钻头或外接钻杆旋转 并向下移动,直至搅拌至设定深度; 步骤七:调节环向回转动力系统、垂向回转动力系统使得回转套管反向转动,使得回转 驱动带动初始钻杆、钻头或外接钻杆向上移动并反向转动,固化剂搅拌系统和高压气供给 系统继续通过钻头向土体泵送固化剂及高压气; 步骤八:如已添加外接钻杆时,当上部第一节外接钻杆下端提升至地面以上0.5-2.0m 高度时,关闭环向回转动力系统、垂向回转动力系统、固化材料泵送系统、高压气供给系统, 解除回转驱动与上部第一节外接钻杆之间的锁止装置,卸载回转驱动中液压油缸的压力, 向下移动回转驱动至下一节钻杆上部后,采用步骤三使得回转驱动下一节钻杆相对固定 后,释放上部第一节外接钻杆与回转压盘、下一节钻杆的连接,移除该节钻杆,然后回转压 5 CN 111577117 A 说 明 书 3/5 页 盘向下移动与下一节钻杆连接后并锁止,打开环向回转动力系统、垂向回转动力系统使得 回转套管反向转动,使得回转驱动带动初始钻杆、钻头或外接钻杆向上移动并反向转动,同 时打开固化材料泵送系统、高压气供给系统,拆卸下一节外接钻杆类似得重复本步骤上述 流程,直至完成所有外接钻杆的拆卸,使得桩架上保留初始钻杆和钻头或无添加外接钻杆 时,持续提升初始钻杆和钻头,最终待钻头完全脱离土体后,关闭环向回转动力系统、垂向 回转动力系统、固化材料泵送系统、高压气供给系统; 步骤九:平整搅拌桩附近场地,钻机移位进行下一根搅拌桩施工; 步骤十:重复步骤一至步骤八直至完成施工。 优选地,所述楔形加压模块与钻杆间产生的挤压力范围为100kN-2000kN。 优选地,所述回转驱动与初始钻杆或外接钻杆固定锁止同步移动时,回转驱动向 上、向下移动的速度范围为0.2-2.0m/min,回转驱动向上移动速度不小于其向下移动速度。 优选地,所述高压气供给系统提供的高压气压力范围为0.2-2.0MPa,高压气的压 力随着搅拌深度、搅拌阻力的增大而增大。 本发明所带来的有益技术效果: 通过将动力头下置,降低了钻机的重心,防止钻机在施工过程中前倾,通过仅设置一个 动力头达到下钻和提钻的功能,减少了施工工序,提高了施工效率,节省了成本。 附图说明 图1为本发明一种高速搅拌钻机及其施工方法中钻机的结构示意图。 图2为本发明一种高速搅拌钻机及其施工方法中回转驱动的结构剖面示意图。 图3为本发明一种高速搅拌钻机及其施工方法中回转驱动的俯视图。 其中,1-桩架、2-底盘、3-回转驱动、4-回转压盘、5-钻杆、6-钻头、7-链条、31-导 轨、32-支架、33-液压马达、34-压紧缸、35-连接器、36-限位杆、37-卡块、38-回转套管、39- 上部回转支承、310-下部回转支承、311-齿轮。