技术摘要:

本发明提供一种高选择性制备1,3‑丁二醇的方法和系统。所述方案以乙醛为原料、以无机碱为催化剂,pH值11~14的条件下在盘管式反应器中发生缩合反应;调节反应液pH值至中性后,分离未反应的乙醛和3‑羟基丁醛粗品溶液;以骨架镍催化剂,60~90℃催化加氢即得1,3‑丁二醇 全部

背景技术:

1,3-丁二醇具有良好的吸湿性和水溶性,无臭低毒,具有二元醇的反应性。1,3-丁 二醇的用途十分广泛,可用于生产增塑剂、不饱和聚酯树脂、工业用脱水剂等;亦可用作纺 织品、烟草和纸张的增湿剂和软化剂,乳酪或肉类的抗菌剂等;还可用于化妆品中作为保湿 剂。 目前,在1,3-丁二醇的制备方法中,以乙醛缩合法为主流。其生产工艺如下:在釜 式反应器中,乙醛在碱性水溶液中发生缩合反应生成3-羟基丁醛,加酸中和反应液后,加氢 生成1,3-丁二醇。虽然反应路线较短,但采用传统方法反应选择性差,收率不理想;特别是 釜式反应器,因为釜内流体返混的问题,容易导致副反应发生。 专利CN109422635A中分析了釜式反应器不适用于乙醛缩合反应的原因,3-羟基丁 醛容易在碱性条件下与乙醛继续发生深度缩合,生成多种副产物,降低反应选择性。此外, 3-羟基丁醛中间体在高温条件下容易分解,也是导致产物收率低的原因。 专利CN108383684A中公开了利用列管式反应器替代釜式反应器,以减少1,3-丁二 醇制备过程中的不必要的返混,减少副产物生成的制备方法。但该方法的物料停留时间最 长需达24h,且每吨乙醛产出0.51~0.92吨1,3-丁二醇,产出率不稳定。 因此,在现有制备工艺的基础上,减少乙醛缩合过程的副反应,降低加氢反应的温 度和压力,成为提高1,3-丁二醇选择性的主要研究方向。

技术实现要素:

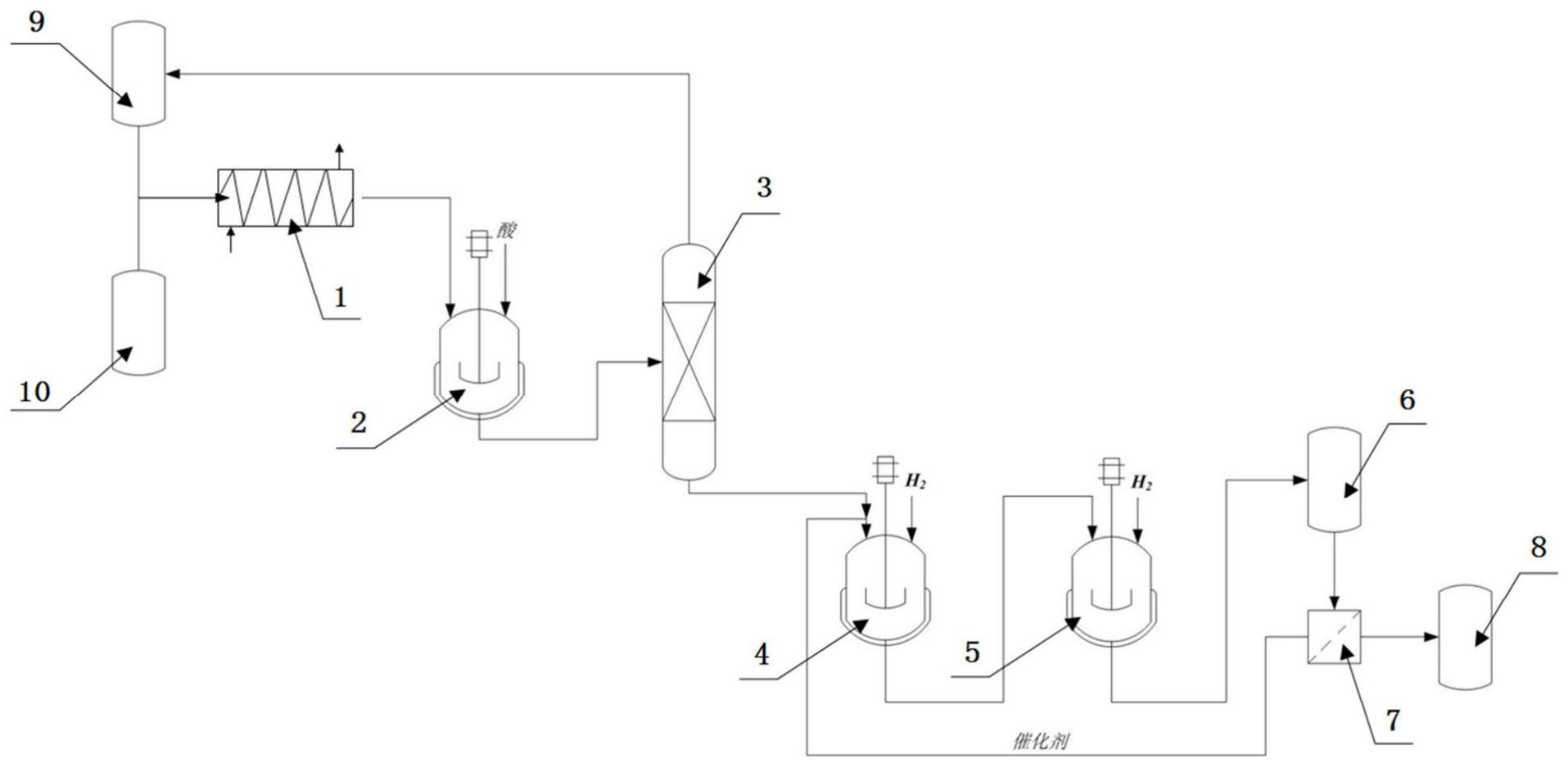

有鉴于此,本发明创造旨在提出一种高选择性制备1,3-丁二醇的方法,以解决现 有技术中存在的问题。 为达到上述目的,本发明创造的技术方案是这样实现的: 一种高选择性制备1,3-丁二醇的方法,以乙醛为原料、以无机碱为催化剂,在盘管 式反应器中发生缩合反应生成3-羟基丁醛粗品溶液;骨架镍催化剂催化3-羟基丁醛加氢即 得1,3-丁二醇粗品溶液。 具体包括以下工艺步骤: S1 .制备3-羟基丁醛粗品:以40wt%乙醛水溶液为优选的原料,在无机碱催化下, 在盘管式反应器中发生缩合反应,准确控制物料配比、反应温度和停留时间。 其中,所述无机碱为氢氧化钠和氢氧化钾中的至少一种;加入的乙醛与无机碱的 质量比为15~50:1。 所述盘管式反应器盘管内的反应温度为-8~8℃,优选-5~5℃;pH控制在11~14 之间。 所述盘管式反应器盘管内的反应停留时间为5~10min,优选6~8min。 3 CN 111574325 A 说 明 书 2/5 页 S2.乙醛回收:步骤S1所得缩合反应液加酸调节pH值至中性,进入乙醛回收塔;乙 醛回收塔塔顶馏出物为未反应的乙醛,加水配成40wt%乙醛继续作为原料返回乙醛原料 罐,乙醛回收塔塔底为3-羟基丁醛粗品溶液。 所述乙醛回收塔的塔顶温度为40~55℃,塔顶压力为200~280kPa;塔底温度为60 ~90℃,塔底压力为300~350kPa。 S3.加氢制备1,3-丁二醇:步骤S2乙醛回收塔塔底流出液进入加氢反应装置,反应 装置中骨架镍催化剂与3-羟基丁醛粗品溶液的质量比为1:6~12,反应温度为60~90℃,优 选70~80℃;加氢反应时间为10~30min。加氢反应液经固液分离器分离出的催化剂返回加 氢反应装置,固液分离所得母液即为生成的1,3-丁二醇粗品溶液。 进一步地,所述1,3-丁二醇的制备方法还包括步骤S4产品精制。 本发明的另一目的是提供一种实现上述1,3-丁二醇制备方法的系统,包括依次连 接的盘管式反应器、乙醛回收塔、加氢反应装置和固液分离器。 其中,所述盘管式反应器由盘管和盘管外壁设置的换热腔体夹层组成;所述盘管 有两个进料口,分别与乙醛原料罐和无机碱原料罐相连;所述盘管式反应器还包括一个出 料口,与下游的乙醛回收塔相连。所述盘管式反应器的换热腔体夹层有循环介质进口和出 口,通过控制循环介质的温度来控制盘管内的反应温度,循环介质可选择乙二醇与水的混 合溶液。循环介质进口靠近盘管的进料口,循环介质出口靠近盘管的出料口。 所述盘管式反应器的内直径为2.0~4.5mm,优选3.0~4.0mm;反应管壁厚0.8~ 1.0mm;反应管长度为32~45m,优选35~40m。 进一步地,所述乙醛原料罐和无机碱原料罐与管式反应器之间装有流量计及阀 门,可以控制溶液进入到管式反应器的量。 进一步地,所述盘管式反应器和乙醛回收塔之间设置中和釜,中和釜釜顶设有进 料口,中和釜釜底出料口连接所述乙醛回收塔中部。 乙醛回收塔的塔顶出料口连接乙醛原料罐或盘管式反应器的进料口,乙醛回收塔 的塔底连接所述加氢反应装置的进料口,作为优选,使用两台加氢反应釜串联进行加氢反 应。 所述加氢反应装置的出料口连接固液分离器,固液分离器的液体出口连接滤液 罐,用于存储1,3-丁二醇粗品溶液;固体出口连接加氢反应釜的进料口,将骨架镍催化剂送 回加氢反应装置中。作为优选,所述加氢反应装置与固液分离器之间设置物料缓冲罐。 进一步地,所述滤液罐出口连接后续精制单元处理。 相对于现有技术,本发明所述的高选择性制备1,3-丁二醇的方法和系统具有以下 优势:采用了极有利于传热的盘管式缩合反应器,能够准确控制反应温度、物料配比和停留 时间。同时,在加氢反应步骤中,采用了较低的加氢温度和串联的反应釜,有效减少了副反 应的发生。所述反应工艺提高了反应效率、反应稳定性和产品选择性。 附图说明 图1为本发明实施例所述的1,3-丁二醇的制备系统示意图。 附图标记说明: 1-盘管式反应器;2-中和釜;3-乙醛回收塔;4-第一加氢反应釜;5-第二加氢反应 4 CN 111574325 A 说 明 书 3/5 页 釜;6-物料缓冲罐;7-离心机;8-滤液罐;9-乙醛原料罐;10-无机碱原料罐。