技术摘要:

本发明公开了一种铝制件喷粉装置及其喷粉工艺,喷粉装置包括机架、粉料收集机构、回收利用机构、侧喷机构、固定支撑架;喷粉工艺包括喷粉准备、铝件遮蔽、铝件传送、正表面处理、研磨盘Ⅰ位置调节、侧表面处理、正表面首次喷涂、侧表面首次喷涂、静电喷涂、粉料固化、 全部

背景技术:

铝扣板因其具备阻燃、防腐、防潮的优点,而且装拆方便在近年来的家装市场异军 突起,在制作过程中喷粉工艺及喷粉质量,直接决定了成品铝扣板的品相以及使用寿命,但 在实际喷粉过程中会存在以下问题:1)在喷粉前铝制件表面没有更进一步的清洁,在后期 制作生产过程中,极易导致铝制件表面起泡使粉料脱落,导致一些生产的产品无法正常使 用;2)喷粉过程中会产生过剩的粉料无法为铝制件喷粉直接利用,过剩粉料没有进一步的 回收利用进而导致生产材料的浪费,同时也不利于环境的保护;3)在喷粉后,铝制件表面常 会存在一些裂纹,时间长后易导致喷粉层龟裂,进而导致外观受损,使用寿命大幅度缩短。

技术实现要素:

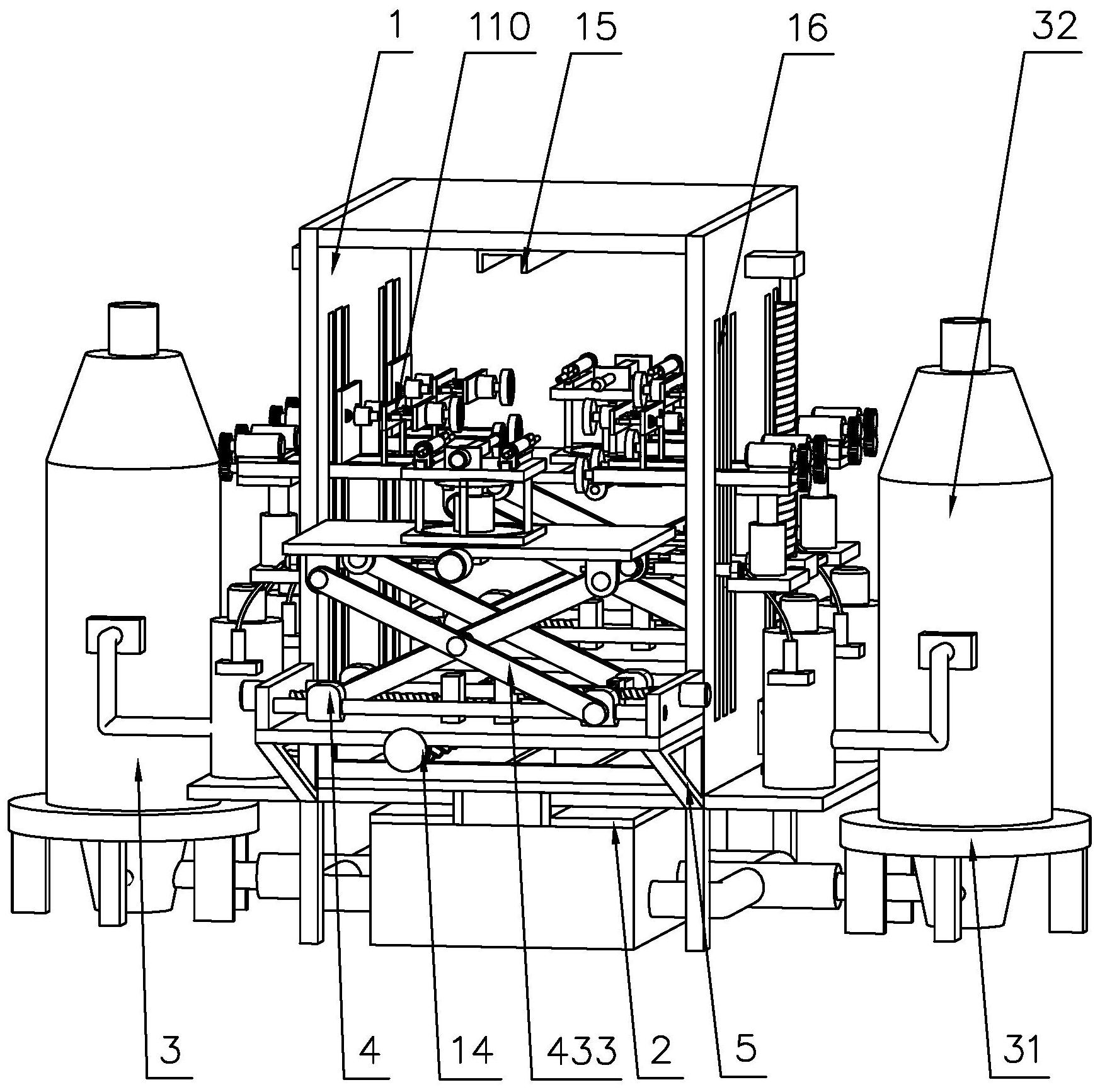

本发明的目的是克服现有技术中不足,提供一种铝制件喷粉装置及其喷粉工艺, 通过研磨机构对铝制件表面进行充分的清洁处理,从而在后续的喷粉后,保证产品表面质 量,通过在粉料收集机构与回收利用机构使满足重新使用的粉料经出料口通过输送管进入 到储料罐当中进行使用,进而可进一步节约粉料的使用,同时对于环境保护也能起到积极 的作用,通过改变以往直接进行喷粉的方式,先进行喷涂基底层,以基底层形成铝制件与粉 料之间的介质层; 为了实现上述目的,本发明采用的技术方案是: 一种铝制件喷粉装置,包括机架、粉料收集机构、回收利用机构、侧喷机构、固定支 撑架,所述机架两侧设有一组回收利用机构,所述机架另一侧设有粉料收集机构,粉料收集 机构一侧设有固定支撑架,固定支撑架一侧设有侧喷机构; 所述机架承载研磨机构、喷粉机构、升降控制机构、清理机构、导向槽,所述导向槽 一侧设有研磨机构,研磨机构一侧设有喷粉机构,喷粉机构一侧设有清理机构,所述喷粉机 构另一侧设有升降控制机构; 所述升降控制机构包括电机Ⅱ、锥齿轮Ⅰ、锥齿轮Ⅱ、丝杠、丝杠螺母、连接杆、固定 底座,所述电机Ⅱ一侧设有锥齿轮Ⅰ,锥齿轮Ⅰ一侧设有锥齿轮Ⅱ,锥齿轮Ⅱ一侧设有丝杠, 丝杠一侧设有丝杠螺母,丝杠螺母一侧设有若干连接杆,连接杆一侧设有固定底座,电机Ⅱ 固定于机架侧壁上,通过平键与锥齿轮Ⅰ固定连接,锥齿轮Ⅰ与锥齿轮Ⅱ相啮合,锥齿轮Ⅱ与 丝杠固定连接,丝杠通过轴承座设置于机架侧壁上并通过螺纹与丝杠螺母连接,丝杠螺母 通过连接杆与固定底座固定连接; 所述喷粉机构包括储料罐、输料软管、喷粉枪(型号:L60T10),所述储料罐一侧设 有输料软管,输料软管一侧设有喷粉枪,喷粉枪尾部固定在固定底座上,输料软管一端与储 料罐相连接,另一端穿过固定底座连接喷粉枪,根据制备实际需求设置输料软管,防止输料 5 CN 111604210 A 说 明 书 2/12 页 软管长度限制工作行程; 所述清理机构包括电机Ⅲ、齿轮Ⅲ、齿条、清扫辊、支撑轮、支撑框架、暂存底板,所 述暂存底板一侧设有一组支撑框架,支撑框架一侧设有支撑轮,支撑轮一侧设有清扫辊,清 扫辊一侧设有齿轮Ⅲ,齿轮Ⅲ一侧设有齿条,所述齿轮Ⅲ另一侧设有电机Ⅲ,电机Ⅲ与齿轮 Ⅲ连接,齿轮Ⅲ与齿条相啮合,同时齿轮Ⅲ与清扫辊连接,清扫辊另一端与支撑轮连接,支 撑轮与支撑框架连接,当喷粉掉落大量粉料需进行清理至粉料收集机构时,通过电机Ⅲ提 供动力,带动齿轮Ⅲ进行旋转,使齿轮Ⅲ带动清扫辊在进行自转的同时沿齿条进行移动,将 粉料清理至粉料收集机构; 所述粉料收集机构包括收集箱、连通管、筛网、电热丝、振动网、振动电机、置物槽、 减震连接柱,所述收集箱一侧设有若干置物槽,置物槽一侧设有减震连接柱,减震连接柱一 侧设有振动网,振动网一侧设有筛网,筛网一侧设有若干电热丝,所述振动网另一侧设有振 动电机,所述收集箱另一侧设有连通管,振动电机尾部固定于收集箱上,头部与振动网连 接,振动网通过凸块连接减震连接柱,当清理机构将粉料清扫至粉料收集机构后,落入筛网 并通过电热丝进行加热,使粉料中多余的水分快速蒸发,此时振动电机带动振动网进行振 动,使干燥后的粉料进入收集箱底部; 所述回收利用机构包括出料口、支撑底座、处理罐、输送管、吸风机、翻转板、过滤 网、进料斗、支撑网,所述支撑底座一侧设有进料斗,进料斗一侧设有处理罐,处理罐一侧设 有过滤网,过滤网一侧设有翻转板,翻转板一侧设有一组出料口,出料口一侧设有输送管, 所述出料口另一侧设有支撑网,支撑网一侧设有吸风机,当粉料进入到收集箱底部后,吸风 机提供动力将收集箱中的粉料通过连通管进入到进料斗当中,经过滤网进行过滤,使较大 颗粒重新落入进料斗当中,经过滤后的粉料再经翻转板阻挡,使满足重新使用的粉料经出 料口通过输送管进入到储料罐当中,再细小的粉料穿过支撑网排出。 优选的,所述机架顶部设有传送导轨,在传送导轨当中可直接连接传动链条,快速 实现铝制件的自动化传送喷粉,以提高生产效率;所述振动电机一侧设有防尘罩,通过防尘 罩对振动电机进行粉尘保护;所述进料斗一侧设有旋转毛刷,在吸风机作用下所产生的气 流带动旋转毛刷进行旋转,从而能够对进入进料斗中的粉料反复搅拌,使粉料充分得到过 滤。 优选的,所述侧喷机构包括基板、侧支板、支撑调节机构、侧喷调节机构,所述基板 一侧设有一组侧支板,侧支板一侧设有支撑调节机构,支撑调节机构一侧设有侧喷调节机 构; 所述支撑调节机构包括上支撑板、T型槽、滑轨、滑块、X型支架、电机Ⅳ、丝杆、螺母 套筒、连接板、轴承座、连接耳,所述电机Ⅳ设置于侧支板一侧,电机Ⅳ一侧设有丝杆,丝杆 一侧设有螺母套筒,螺母套筒一侧设有连接板,连接板两端设有一组滑块,滑块一侧设有X 型支架,所述滑块内部设有滑轨,所述X型支架一侧设有若干连接耳,连接耳一侧设有上支 撑板,上支撑板内部设有一组T型槽,所述丝杆另一侧设有轴承座,电机Ⅳ头部穿过侧支板 通过联轴器与丝杆相连接,丝杆通过螺纹与螺母套筒连接,并穿过连接板,另一端与轴承座 连接,滑块通过连接板相连接,滑块通过转动轴与X型支架连接,X型支架与连接耳活动连 接,连接耳固定在上支撑板底部,在侧喷调节机构需要高度调整时,通过电机Ⅳ提供动力带 动丝杆进行旋转,丝杆带动螺母套筒发生位置移动,进而使连接板带动滑块移动,在滑块的 6 CN 111604210 A 说 明 书 3/12 页 带动下从而使X型支架顶出或收缩,达到调节高度的目的; 优选的,所述侧喷调节机构包括电机Ⅴ、螺杆、螺杆螺母、连接底板、T型连接块、圆 形槽Ⅰ、旋转支撑柱、滚珠、电机Ⅵ、齿轮Ⅳ、齿轮盘、转动板、导向块、连接座、顶丝、圆形槽 Ⅱ、可视探头(型号GSY-9000)、研磨盘Ⅰ、电机Ⅶ、传动轴Ⅱ,所述连接底板一侧设有一组T型 连接块,所述连接底板另一侧设有圆形槽Ⅰ,圆形槽Ⅰ一侧设有若干旋转支撑柱,旋转支撑柱 两端设有滚珠,所述旋转支撑柱另一侧设有电机Ⅵ,电机Ⅵ一侧设有齿轮Ⅳ,齿轮Ⅳ一侧设 有齿轮盘,齿轮盘一侧设有转动板,转动板一侧设有圆形槽Ⅱ,转动板一侧设有可视探头, 所述转动板另一侧设有一组导向块,导向块一侧设有连接座,连接座一侧设有顶丝,所述连 接座另一侧设有喷粉枪,所述传动轴Ⅱ设置于转动板一侧,传动轴Ⅱ一侧设有电机Ⅶ,所述 传动轴Ⅱ另一侧设有研磨盘Ⅰ,所述电机Ⅴ设置于上支撑板一侧,电机Ⅴ一侧设有螺杆,螺 杆一侧设有螺杆螺母; 电机Ⅴ固定在上支撑板侧壁,并与螺杆连接,螺杆通过螺纹与螺杆螺母连接,螺杆 螺母与连接底板固定连接,连接底板中心固定连接电机Ⅵ,连接板四周通过旋转支撑柱与 上支撑板连接,电机Ⅵ与齿轮Ⅳ连接,齿轮Ⅳ与齿轮盘相啮合,齿轮盘固定在转动板底部, 导向块固定在转动板上部,并与连接座配合连接并通过顶丝进行位置固定,喷粉枪固定在 连接座上,可视探头固定在转动板上,电机Ⅶ固定在上支撑板侧壁,电机Ⅶ头部与传动轴Ⅱ 一端相连接,传动轴Ⅱ另一端与研磨盘Ⅰ连接,传动轴Ⅱ通过方形套筒固定在上支撑板上 部; 通过电机Ⅴ提供动力带动螺杆转动,螺杆转动使螺杆螺母移动,进而带动连接底 板前后运动,进一步使侧喷调节机构到达指定位置进行研磨喷粉工作,存在一些铝制件形 状不统一,通过电机Ⅵ带动齿轮Ⅳ转动,使齿轮盘发生转动,进而带动转动板转动,进一步 实现研磨盘Ⅰ与喷粉枪的角度调整,通过可视探头对研磨位置进行监控,调整完成后,电机 Ⅶ带动传动轴Ⅱ转动,使研磨盘Ⅰ转动对铝制件进行研磨,完成研磨后,沿导向块滑动连接 座以调整喷粉枪的伸出长度,调节完成后通过顶丝完成固定。 优选的,所述研磨机构包括研磨角度控制箱、电机Ⅰ、齿轮Ⅰ、齿轮Ⅱ、电机底座、套 筒、传动轴Ⅰ、研磨盘Ⅱ、支撑底板、油缸Ⅰ,所述电机Ⅰ一侧设有齿轮Ⅰ,电机Ⅰ另一侧设有电机 底座,所述齿轮Ⅰ一侧设有齿轮Ⅱ,齿轮Ⅱ一侧设有传动轴Ⅰ,传动轴Ⅰ一侧设有研磨盘Ⅱ,所 述传动轴Ⅰ另一侧设有套筒,套筒一侧设有支撑底板,所述套筒另一侧设有研磨角度控制 箱,所述支撑底板一侧设有油缸Ⅰ,油缸Ⅰ尾部固定于固定底座上,油缸Ⅰ头部与支撑底板固 定连接,套筒固定在支撑底板上,内部与传动轴Ⅰ活动连接,套筒上部固定电机底座,电机底 座与电机Ⅰ固定连接,电机Ⅰ头部与齿轮Ⅰ连接,齿轮Ⅰ与齿轮Ⅱ相啮合,齿轮Ⅱ与传动轴Ⅰ一 端连接,传动轴Ⅰ另一端与研磨盘Ⅱ相连接; 优选的,所述研磨角度控制箱包括支撑固定板、油缸Ⅱ、连接底座、扇形齿轮Ⅰ、扇 形齿轮Ⅱ、伸缩轴、电机Ⅷ、电机固定板,所述支撑固定板一侧设有一组油缸Ⅱ,油缸Ⅱ一侧 设有连接底座,连接底座一侧设有一组伸缩轴,伸缩轴一侧设有扇形齿轮Ⅰ,扇形齿轮Ⅰ一侧 设有扇形齿轮Ⅱ,扇形齿轮Ⅱ一侧设有电机固定板,电机固定板一侧设有电机Ⅷ,电机Ⅷ一 侧设有研磨盘Ⅱ,支撑固定板固定在套筒上,油缸Ⅱ尾部与支撑固定板活动连接,其头部与 连接底座活动连接,扇形齿轮Ⅰ固定在连接底板上,扇形齿轮Ⅱ固定在电机固定板上,扇形 齿轮Ⅰ与扇形齿轮Ⅱ相啮合,连接底板与电机固定板之间通过伸缩轴进行辅助支撑,电机Ⅷ 7 CN 111604210 A 说 明 书 4/12 页 固定在电机固定板另一侧,电机Ⅷ头部与研磨盘Ⅱ相连接; 所述电机Ⅷ包括连接轴、连接滚珠、连接珠套、圆弧凸块,所述连接轴一侧设有连 接滚珠,连接滚珠一侧设有若干圆弧凸块,所述连接滚珠另一侧设有连接珠套,连接轴一端 与电机Ⅷ连接,另一端与连接滚珠连接,连接滚珠外侧固定圆弧凸块,连接滚珠与连接珠套 相互配合连接,连接珠套与研磨盘Ⅱ固定连接; 当需要对铝制件进行研磨喷粉时,通过电机Ⅱ提供动力带动锥齿轮Ⅰ进行转动,锥 齿轮Ⅰ带动锥齿轮Ⅱ,从而使丝杠进行转动,进而使丝杠螺母通过连接杆带动固定底座使研 磨机构与喷粉机构的高度与铝制件相匹配,与此同时电机Ⅰ转动带动齿轮Ⅰ、齿轮Ⅱ进行转 动,齿轮Ⅱ带动传动轴Ⅰ,使研磨盘Ⅱ快速旋转,通过油缸Ⅰ带动研磨盘Ⅱ沿铝制件表面上下 往复式运动,完成对铝制件外表面进行研磨,同时通过控制一组油缸Ⅱ的伸缩顶出,进行角 度调整,利用两个油缸Ⅱ顶出的高度差使连接底座发生偏移,进而通过扇形齿轮Ⅰ与扇形齿 轮Ⅱ啮合配合使电机固定板发生角度变化,研磨盘Ⅱ与铝制件表面相接触,由于受力不均 研磨盘Ⅱ可绕连接滚珠转动一定角度,使研磨盘Ⅱ表面能够平行于铝制件表面,进一步调 整完成适合铝制件表面研磨的角度,同时电机Ⅷ提供动力使连接轴旋转,进而带动连接滚 珠进行旋转,通过圆弧凸块将动力传输至连接珠套,进一步带动研磨盘Ⅱ旋转运动,保证铝 制件喷粉表面的光洁度,打开喷粉枪开关,使储料罐通过输料软管为喷粉枪提供粉料,完成 喷粉过程; 优选的,所述研磨盘Ⅱ包括盘体、吸风槽、抽离管,所述盘体上设有若干吸风槽,吸 风槽内部设有若干抽离管,研磨盘Ⅰ与研磨盘Ⅱ结构相同,通过抽离管使吸风槽形成负压 区,将研磨产生的铁锈铝屑等抽离,防止与粉料混合,影响粉料再次使用;所述导向槽一侧 设有毛毡封闭条,毛毡封闭条一侧设有固定卡箍,通过固定卡箍将毛毡封闭条固定在导向 槽外侧,通过毛毡封闭条将通过导向槽的粉料粘住,防止粉尘散播,影响环境。 一种铝制件喷粉工艺,步骤如下: 1)喷粉准备,使用化学药剂对铝制件进行充分清洗,并自然晾干; 2)铝件遮蔽,若铝制件某些部位不要求有涂层,在喷涂前采用保护胶掩盖起来,以 避免喷上涂料; 3)铝件传送,通过传送链条将铝制件传送至机架中,等待喷粉; 4)正表面处理,研磨盘Ⅱ转动对铝制件正表面进行充分的清洁处理,达到铝制件 表面无氧化皮、无油渍使铝制件表面充分洁净; 5)测表面待处理,X型支架顶出,抬高研磨盘Ⅰ至指定位置; 6)研磨盘Ⅰ位置调节,齿轮盘带动转动板转动的角度,使研磨盘Ⅰ能与铝件侧表面 相契合,准备进行研磨; 7)侧表面处理,启动电机Ⅶ,带动研磨盘Ⅰ快速旋转,沿既定于研磨路线运动移动, 达到侧表面无氧化皮、无油渍使铝制件侧表面充分洁净; 8)正表面首次喷涂,喷粉枪与铝制件间隔150mm~200mm间距,喷粉枪移动速度 20-25mm/s,喷涂厚度0.3mm~0.6mm形成基底,以基底为介质层,可有效直接防止喷粉后裂 纹的出现; 9)侧表面首次喷涂,使研磨盘Ⅰ归位至初始位置,调节喷粉枪至与铝制件侧表面相 距 180~220mm位置,通过顶丝进行固定; 8 CN 111604210 A 说 明 书 5/12 页 10)侧表面喷涂,电机Ⅳ与电机Ⅴ带动喷粉枪以20-25mm/s速度移动,喷涂厚度 0.3mm~ 0.6mm形成基底,优选的,电机Ⅳ与电机Ⅴ带动喷粉枪以22-25mm/s速度移动,喷涂 厚度0.4mm~0.6mm形成基底; 11)静电喷涂,采用静电喷涂方式,喷粉枪与铝制件间隔180mm~260mm,喷粉枪移 动速度20-22mm/s,喷涂厚度0.5mm~0.8mm,利用高压静电发生器使喷粉枪头四周空气电离 产生负极静电磁场,从而使粉料被吸附到带正极的铝制件上; 12)粉料固化,铝制件传送至烘烤房中,温度设定200℃~230℃,时间60min~ 90min,待粉料熔化自流平,完成后传输至无尘房自然固化; 13)表面质检,对铝制件表面喷涂效果进行检验,外观有无颗粒、缩孔等缺陷和喷 粉厚度检测,对被检出的有漏喷、针孔、碰伤、气泡等缺陷的工件,进行返修或重喷; 14)粉料收集,通过电机Ⅲ提供动力使清扫辊在进行自转的同时沿齿条进行移动, 将粉料清理至粉料收集机构,进而通过回收利用机构使满足重新使用的粉料经出料口通过 输送管进入到储料罐当中,经处理后反复使用,以降低对于粉料的消耗,同时降低乱排放对 环境造成的压力。 优选的,步骤1)中所述化学药剂为:100g~150g/L硫酸,15g~25g/L氯化钠,5g~ 10g/L醋酸的混合液。 本发明与现有技术相比较有益效果表现在: 1)铝制件在进行全面清洗后,对铝制件进行进一步的研磨,通过研磨对铝制件表 面进行充分的清洁处理,使表面不存在氧化皮、油渍等污垢,从而在后续的喷粉后,提高粉 料与铝制件表面的结合程度,保证产品表面质量,防止表面起泡脱落等现象发生。 2)过剩的粉料掉落后,通过在粉料收集机构中进行烘干,最大程度上使粉料还原, 再经过滤网进行过滤,使较大颗粒重新落入进料斗当中,经过滤后的粉料再经翻转板阻挡, 使满足重新使用的粉料经出料口通过输送管进入到储料罐当中进行使用,进而可进一步节 约粉料的使用,减少生产材料的浪费,同时对粉料进行回收也能够对环境保护起到积极的 作用。 3)通过优化喷粉工艺先对铝制件进行充分清洁后,进行喷涂基底层,以基底层作 为铝制件与粉料之间的介质层,进一步采用静电喷涂方式进行喷涂,使喷粉枪头四周空气 电离产生负极静电磁场,从而使粉料被吸附到带正极的铝制件上,进而可大大提高粉料密 集附着程度,使铝制件表面形成密集细腻的粉料层,有效防止铝制件表面出现裂纹进而导 致喷粉层出现龟裂的情况发生。 附图说明 附图1是本发明一种铝制件喷粉装置及其喷粉工艺结构示意图; 附图2是本发明一种铝制件喷粉装置及其喷粉工艺中机架、粉料收集机构、回收利 用机构位置示意图; 附图3是本发明一种铝制件喷粉装置及其喷粉工艺中机架结构示意图; 附图4是本发明一种铝制件喷粉装置及其喷粉工艺中清理机构结构示意图; 附图5是本发明一种铝制件喷粉装置及其喷粉工艺中升降控制机构结构示意图; 附图6是本发明一种铝制件喷粉装置及其喷粉工艺中粉料收集机构结构示意图; 9 CN 111604210 A 说 明 书 6/12 页 附图7是本发明一种铝制件喷粉装置及其喷粉工艺中回收利用机构剖视图; 附图8是本发明一种铝制件喷粉装置及其喷粉工艺中回收利用机构内部结构示意 图; 附图9是本发明一种铝制件喷粉装置及其喷粉工艺中侧喷机构结构示意图; 附图10是本发明一种铝制件喷粉装置及其喷粉工艺中侧喷机构另一侧结构示意 图; 附图11是本发明一种铝制件喷粉装置及其喷粉工艺中侧喷调节机构爆炸图; 附图12是本发明一种铝制件喷粉装置及其喷粉工艺中侧喷调节机构另一侧爆炸 图; 附图13是本发明一种铝制件喷粉装置及其喷粉工艺中转动板结构示意图; 附图14是本发明一种铝制件喷粉装置及其喷粉工艺中研磨机构结构示意图; 附图15是本发明一种铝制件喷粉装置及其喷粉工艺中研磨机构俯视图; 附图16是本发明一种铝制件喷粉装置及其喷粉工艺中毛毡封闭条结构示意图; 附图17是本发明一种铝制件喷粉装置及其喷粉工艺中研磨盘Ⅱ结构示意图; 附图18是本发明一种铝制件喷粉装置及其喷粉工艺中电机Ⅷ结构示意图; 附图19是本发明一种铝制件喷粉装置及其喷粉工艺中电机Ⅷ连接结构示意图。 图中:1、机架;11、研磨机构;110、研磨角度控制箱;1101、支撑固定板;1102、油缸 Ⅱ;1103、连接底座;1104、扇形齿轮Ⅰ;1105、扇形齿轮Ⅱ;1106、伸缩轴;1107、电机Ⅷ; 11071、连接轴;11072、连接滚珠;11073、连接珠套;11074、圆弧凸块;1108、电机固定板; 111、电机Ⅰ;112、齿轮Ⅰ;113、齿轮Ⅱ;114、电机底座;115、套筒;116、传动轴Ⅰ;117、研磨盘 Ⅱ;1171、吸风槽;1172、抽离管;118、支撑底板;119、油缸Ⅰ; 12、喷粉机构;121、储料罐; 122、输料软管;123、喷粉枪;13、升降控制机构;131、电机Ⅱ;132、锥齿轮Ⅰ;133、锥齿轮Ⅱ; 134、丝杠;135、丝杠螺母;136、连接杆;137、固定底座;14、清理机构;141、电机Ⅲ;142、齿轮 Ⅲ;143、齿条;144、清扫辊;145、支撑轮;146、支撑框架;147、暂存底板;15、传送导轨;16、导 向槽;161、毛毡封闭条; 162、固定卡箍;2、粉料收集机构;21、收集箱;22、连通管;23、筛网; 24、电热丝; 25、振动网;26、振动电机;27、置物槽;28、减震连接柱;29、防尘罩;3、回收利用 机构;30、出料口;31、支撑底座;32、处理罐;33、输送管;34、吸风机;35、翻转板; 36、过滤 网;37、进料斗;38、旋转毛刷;39、支撑网;4、侧喷机构;41、基板;42、侧支板;43、支撑调节机 构;430、上支撑板;4301、T型槽;431、滑轨;432、滑块;433、 X型支架;434、电机Ⅳ;435、丝 杆;436、螺母套筒;437、连接板;438、轴承座;439、连接耳;44、侧喷调节机构;440、电机Ⅴ; 441、螺杆;442、螺杆螺母;443、连接底板; 4431、T型连接块;4432、圆形槽Ⅰ;444、旋转支撑 柱;4441、滚珠;445、电机Ⅵ;446、齿轮Ⅳ;447、齿轮盘;448、转动板;4481、导向块;4482、连 接座;4483、顶丝;4484、圆形槽Ⅱ;4485、可视探头;449、研磨盘Ⅰ;4491、电机Ⅶ;4492、传动 轴Ⅱ;5、固定支撑架。