技术摘要:

本发明涉及一种超轻型复合软管,包括复合软管本体和复合软管接头,所述复合软管本体包含内铝丝,所述内铝丝是由铝材螺旋盘绕设置而成;内铝丝外表面包覆有接触膜层,所述接触膜层是由PP材料制成,接触膜层与内铝丝接触的一面覆盖有PA膜;接触膜层外表面包覆有抗拉布层 全部

背景技术:

复合软管是一种由多种高分子材料复合而成的软管,其柔韧性好、安全性高,因此 复合软管被广泛运用于公铁路罐车,库区、工厂、码头及船舶上的油品及芳香族产品的传输 装卸。现有的复合软管构造主要是由多种高分子塑料材料缠绕并由内钢丝和外钢丝紧固而 成,其自身重量过高,6m长的复合软管一般重达150-16OKG。导致现有的复合软管在实际运 用过程中的搬运,以及连接施工等存在极大的麻烦,特别是在一些运输车辆到达不了的库 区、厂区等。 因此,在保证管道具有足够抗压性能和弯曲性能的基础上,设计一款能够有效大 幅降低自身重量,从而有效便于管道的搬运和连接施工的超轻型复合软管是本发明的研究 目的。

技术实现要素:

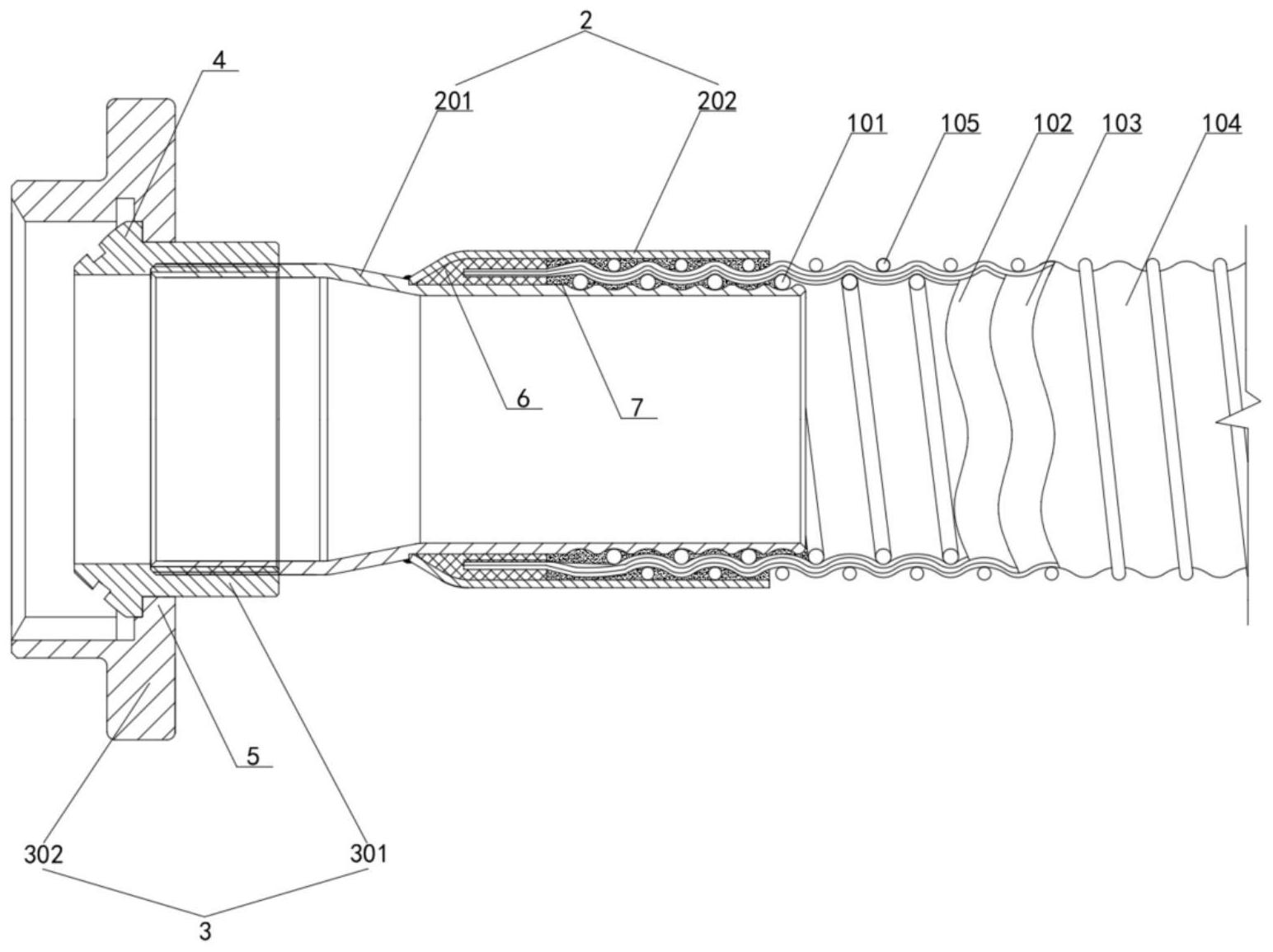

针对上述现有技术存在的问题,本发明在于提供一种超轻型复合软管,该超轻型 复合软管能够有效解决上述现有技术存在的技术问题。 本发明的技术方案是: 一种超轻型复合软管,包括复合软管本体和复合软管接头,所述复合软管本体包 含内铝丝,所述内铝丝是由直径3-4mm、抗拉强度630-650MPa的铝材螺旋盘绕设置而成,内 铝丝的螺距为20-30mm;内铝丝外表面包覆有接触膜层,所述接触膜层是由PP材料制成,接 触膜层与内铝丝接触的一面覆盖有一层PA膜,所述接触膜层的厚度为0.028-0.032mm,所述 PA膜的厚度为0.03-0.035mm;接触膜层外表面包覆有抗拉布层,所述抗拉布层是由编织布 材料制成,抗拉布层的厚度为0.4-0.5mm;抗拉布层外表面包覆有外表层,所述外表层是由 PVC材料制成,外表层的厚度为0.3-0.4mm;外表层104外表面螺旋盘绕有外铝丝,所述外铝 丝是由直径3-4mm、抗拉强度630-650MPa的铝材制成,外铝丝的螺距为20-30mm;所述复合软 管接头安装于复合软管本体的两端部,复合软管接头包含铝制内螺管,所述铝制内螺管的 内侧分别向外固接有相应的铝制外圈,所述复合软管本体的两端部分别夹置于铝制内螺管 和铝制外圈所形成的夹层内;铝制外圈的外侧分别可拆卸安装有尼龙制由壬。 所述尼龙制由壬包含连接螺母和由壬接头,所述连接螺母通过螺纹连接方式连接 于相应的铝制内螺管外侧,所述由壬接头固接于连接螺母未连接于铝制内螺管的一侧。 连接螺母未连接于铝制内螺管的一侧向外突出设有一圈弧形凸沿,所述由壬接头 通过其内端的卡接凸沿与所述弧形凸沿配合固定卡接于所述连接螺母上。 所述复合管本体的端部通过相应的Y型密封圈夹置于铝制内螺管和铝制外圈所形 成的夹层内。 所述铝制内螺管和铝制外圈所形成的夹层内密封填充有环氧胶层。 3 CN 111578003 A 说 明 书 2/4 页 本发明的优点: 1)本发明选用铝材制成的内铝丝和外铝丝来作为复合软管的骨架,与传统的碳 钢、不锈钢等制成的内钢丝和外钢丝相比,重量降低了80%以上,从而有效降低复合软管本 体的重量。 而选用铝材进行内铝丝和外铝丝制备,易导致复合软管本体的刚性、抗变形能力、 以及支撑受力能力等大幅降低,致使复合软管本体达不到产品标准和行业标准,难以有效 投入使用。为此本发明对内铝丝和外铝丝制备用铝材的直径大小和抗拉强度进行了特殊限 定,并对其螺距进行特殊的限定,使其在不过度影响复合软管本体的抗压性能的基础上,有 效提升内铝丝和外铝丝的整体刚性和抗变形能力、以及支撑受力能力,从而确保内铝丝和 外铝丝的骨架作用。 在此基础上,本发明还对接触膜层、抗拉布层和外表层的制备用材料进行特殊选 定,并对各层的材料厚度进行了有效控制,从而在不度影响复合软管的弯曲性能的基础上, 有效提升复合软管本体的整体刚性和抗变形能力、以及支撑受力能力,确保复合软管本体 在重量大幅降低后,仍具有足够的弯曲性能和抗压性能。 2)本发明在复合软管本体重量大幅减轻的基础上,也对复合软管接头的制备用材 料进行替换,包括采用铝制内螺管和铝制外圈,以及通过尼龙制由壬来代替钢制固定法兰, 有效大幅降低复合软管接头的重量。 为了确保铝制内螺管、铝制外圈,以及尼龙制由壬能够具有足够的抗压性能,本发 明将尼龙制由壬分成连接螺母和由壬接头,连接螺母连接于铝制内螺管外侧,形成双层厚 度,确保连接部分具有足够的抗压性能;连接螺母未连接于铝制内螺管的一侧向外突出设 有一圈弧形凸沿,由壬接头通过其内端的卡接凸沿与弧形凸沿配合固定卡接于连接螺母 上,通过弧形凸沿、以及卡接凸沿的设置,有效确保卡接部分具有足够的抗压性能,而由壬 接头未卡接于弧形凸沿的部分则与其他接头连接,亦形成双层厚度,可有效确保抗压性能, 从而确保复合软管接头在重量大幅降低后,仍具有足够的抗压性能。 附图说明 图1为本发明的结构示意图。 图2为复合软管本体端部连接有复合软管接头的结构示意图。