技术摘要:

本发明公开一种2219铝合金管的高强韧二辊斜轧穿孔方法,涉及铝合金管材加工技术领域,所述方法包括:采用带有双螺线型锥形轧辊的穿孔机进行斜轧穿孔;顶头前伸量设置为5‑25mm,二辊斜轧穿孔机的送进角设置为6‑21°,辗轧角设置为8‑15°,压下率设置为5%‑10%,轧辊 全部

背景技术:

随着我国国民经济及科学技术的迅猛发展,铝合金材料制备技术及产品质量得到 了大幅度提高,带动了铝合金应用领域的迅速扩展,近几年来对高质量铝合金管材的需求 越来越多。 目前,高径比<2的铝合金管,常采用镦粗 冲孔的方法制备;专利《镦粗和冲孔联 合工艺和模具》详细介绍了通过镦粗 冲孔工艺制备有中心孔的圆盘类锻件或毛坯。 高径比之2的铝合金管,采用斜轧穿孔技术制备。斜轧穿孔是一种依靠局部、连续 的塑性变形,使实心坯料变为空心管的成形工艺,因其具有材料利用率高、生产效率高、载 荷小等优点,被广泛应用于无缝管的生产制造。文献(铝及铝合金的穿孔轧制)介绍了一种 利用三辊斜轧穿孔法获得L2和LF2铝合金管;文献(三辊斜轧穿孔铝及铝合金管材工艺研 究)介绍了通过三辊斜轧穿孔法制备铝合金管的实验结果。文献(三辊斜轧穿孔——铝及铝 合金管材工艺的研究)介绍了通过三辊斜轧穿孔工艺之别铝合金管的详细工艺流程。文献 (铸态铝及铝合金三辊斜轧穿孔工艺的研究)采用三辊斜轧穿孔法获得了L4铝合金管。 现有技术缺点: 1.镦粗 冲孔工艺 (1)镦粗 冲孔工艺以压缩变形为主,变形量受压缩程度限制,坯料整体变形小,晶 粒细化效果有限,因而很难实现高强韧管的制备。 (2)镦粗 冲孔工艺繁琐,生产效率低,产品一致性差。 2.三辊斜轧穿孔 (1)三辊斜轧穿孔机由于轧件只承受三向压应力,中心组织不会出现疏松状态,因 而顶头阻力大,易造成顶头鼻部磨损、黏料和顶杆的摆动,导致管材壁厚不均。 (2)三辊斜轧穿孔工艺变形区密闭性差,轧制过程会出现″尾三角″缺陷。 (3)三辊斜轧穿孔设备投资大,成本高。

技术实现要素:

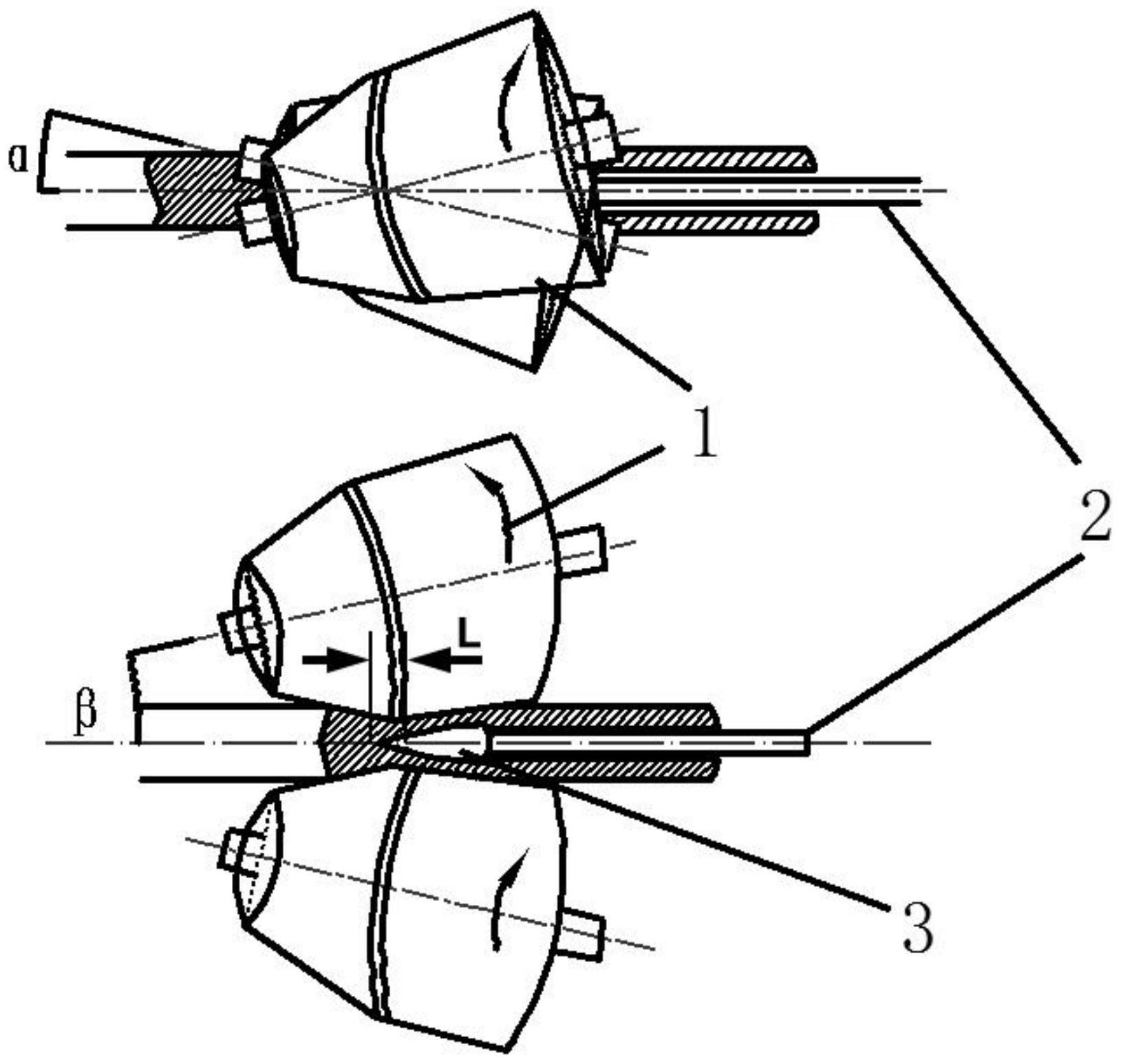

为解决以上技术问题,本发明提供一种2219铝合金管的高强韧二辊斜轧穿孔方 法,实现铝合金二辊斜轧穿孔过程的三维压-扭复合变形,并最终通过二辊斜轧穿孔方法获 得了高强韧2219铝合金管。 为实现上述目的,本发明提供了如下方案: 本发明提供一种2219铝合金管的高强韧二辊斜轧穿孔方法,所述方法包括: 坯料加热:对铝合金圆柱坯料进行加热至440-460℃; 斜轧穿孔:将加热后的坯料放置于斜轧穿孔机的导料槽内,运转时间不超过5s,完 3 CN 111589869 A 说 明 书 2/4 页 成斜轧穿孔过程;空冷得到铝合金厚壁管或管坯; 固溶时效热处理:对铝合金厚壁管或管坯进行固溶时效热处理,固溶温度为535± 5.5℃,保温时间120min,时效温度177±5.5℃,保温时间19小时。 可选的,斜轧穿孔过程中,控制压下率为5%-10%,轧辊转速为20-35r/min,顶头 前伸量为5-25mm。 可选的,坯料加热中,保温时间t=D×(0.6-0.8)min;其中,D为铝合金圆柱坯料的 直径,单位为mm。 可选的,斜轧穿孔过程在带有双螺线型锥形轧辊的穿孔机上完成。 可选的,轧机的送进角为6-21°,辗轧角为8-15°,整个穿孔过程管材温度为350- 500℃。 可选的,斜轧穿孔过程中,三维剪切变形量控制在轴向扭转变形10°≤ω≤20°、纵 向剪切变形40°≤ρ≤50°和切向剪切变形70°≤γ≤80°。 可选的,所述铝合金圆柱坯料是经真空自耗电弧炉熔炼、锻造和机加工得到的。 本发明相对于现有技术取得了以下技术效果: (1)二辊斜轧穿孔工艺为压缩 扭转的复合变形工艺,通过调整工艺和设备参数, 可实现三维强剪切变形(轴向扭转变形ω、纵向剪切变形ρ和切向剪切变形γ),晶粒细化效 果显著,所制备铝合金管力学性能优异。 (2)二辊斜轧穿孔顶头阻力小,可有效控制顶头鼻部磨损、黏料和顶杆的摆动,显 著提高管坯的壁厚均匀性。 (3)二辊斜轧穿孔技术变形区密封性强,可消除三辊斜轧穿孔中的″尾三角″缺陷。 (4)二辊斜轧穿孔技术制备铝合金管的设备投资更小,成本更低。 (5)本发明通过合理设置工艺和设备参数,所获铝合金管力学性能优异,抗拉强度 430MPa,屈服强度317MPa,延伸率12%。与GJB2057-94规定航天用LY19铝合金锻环(含轧环) 的轴向力学性能指标(抗拉强度345MPa,屈服强度225MPa,伸长率2%)相比,性能获得大幅 提升。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所 需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施 例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获 得其他的附图。 图1为斜轧穿孔过程各模具相对位置图; 图2为斜轧穿孔过程的扭转变形示意图。 轴向扭转变形ω、纵向剪切变形ρ和切向剪切变形γ分别如图2所示。其中,轴向扭 转变形ω为坯料头部进入变形区至坯料头部离开变形区过程中纵向流线所产生的扭转角。 纵向剪切变形ρ为变形过程中横向流线沿轴向所产生的剪切角。切向剪切变形γ为变形过 程中径向流线沿周向所产生的剪切角。 附图标记说明:1、锥辊;2、顶杆;3、顶头;α、送进角;β、辗轧角;L:顶头前伸量。 4 CN 111589869 A 说 明 书 3/4 页