技术摘要:

一种装配式对辊环模颗粒成型机,它包括安装在机体内由动力传动系统驱动的两个相对啮合转动的对辊环模,环模由环模本体、“切割成型模块”和“可更换齿圈”进行装配组成,工作时,两对辊环模相互啮合,构成“一次和二次切割副”,实现对物料进行有效地抓取、切割(断) 全部

背景技术:

随着人们对环境污染问题的关注程度不断提高,如何正确处理农作物秸秆已经成 为我国当前研究的焦点之一,生物质致密成型技术的出现,可以为高效再利用秸秆资源提 供了一条很好的途径。生物质成型设备按照成型方式的不同具有多种结构形式,其中立式 环模辊压式生物质成型设备,相对于螺旋挤压等致密成型方式,具有生产率高、生产成本低 的优势,是目前生物质制粒成型技术及装备的主流方向。 但是,目前国内生物质致密成型设备仍然普遍存在着:生产效率偏低、单位能耗过 大、关键工作部件磨损严重和设备使用稳定性差等问题,特别是在对秸秆(草)类等较大粒 径的生物质材料进行挤压制粒成型的过程中,物料极易卡阻在环模的成型模孔的进料口 处,从而进一步增加成型机的能耗,影响生产效率。 近来,德国生产了一种克罗尼(KRONE)田间移动式颗粒成型机,适用于田间秸秆的 捡拾、粉碎和制粒一体化作业。由于该技术和设备在制粒过程中具有一定的对物料切割 (断)能力,因此可用于对秸秆(草)类生物质材料进行颗粒挤压成型。但是该设备的制粒系 统的关键部件——对辊环模,采用了整体式结构,其制作工艺复杂、制作和生产使用成本 高。 当前,一些国内企业借鉴德国克罗尼(KRONE)田间“移动式制粒机” 的结构和工作 原理,提出并设计了一种固定式颗粒成型机,并应用于生物质燃料加工设备技术领域。如 CN109433105A《颗粒机》,CN110252199A《颗粒机辊筒及颗粒机》等,在这些专利权利申请要 求中,采用了一种分体式对辊环模(模辊)结构,但是这些分体式对辊环模(模辊)结构存在 问题是:实质上只是将德国克罗尼(KRONE)田间移动式颗粒成型机的“整体环模”改为“环模 (辊筒)本体+齿圈”的装配结构,并主要对“齿圈上的凸齿”作了一些描述,该专利申请实际 上并没有能够解决自己所希望解决的“本发明的目的在于提供一种颗粒机辊筒及颗粒机, 以解决现有技术中粒径较大的物料极易卡阻而影响颗粒机造粒效率的技术问题。”。 作为对CN109433105A《颗粒机》,CN110252199A《颗粒机辊筒及颗粒机》技术的改进 和补充,“一种制粒机构及颗粒机-CN110280186A”,其核心内容是进一步将“齿圈”改为“装 配式刀具”,其目的是 “更换刀具,减低生产和使用成本”。但是存在的主要问题是:(1)仍然 存在自身所述的“考虑到置换刀具15的实际厚度及强度”问题,以及安装后的刚度对使用性 能的影响问题;(2)置换刀具15的装配是无法有效地控制相对于环模(模辊)本体的轴向位 置精度,这将影响两个对辊环模(辊筒)的啮合运动;(3)更为重要的是,成型模孔同样是关 键易磨损件(部位),其成型模孔是制作在环模本体上,在实际使用中,当刀具(齿圈)磨损达 到需要更换时,成型模孔的进料口也早已达到或接近达到了需要更换的技术状况,仍然需 要更换环模本体和整个环模,因此,这些专利技术是难以达到其初衷和目的。 4 CN 111545129 A 说 明 书 2/6 页

技术实现要素:

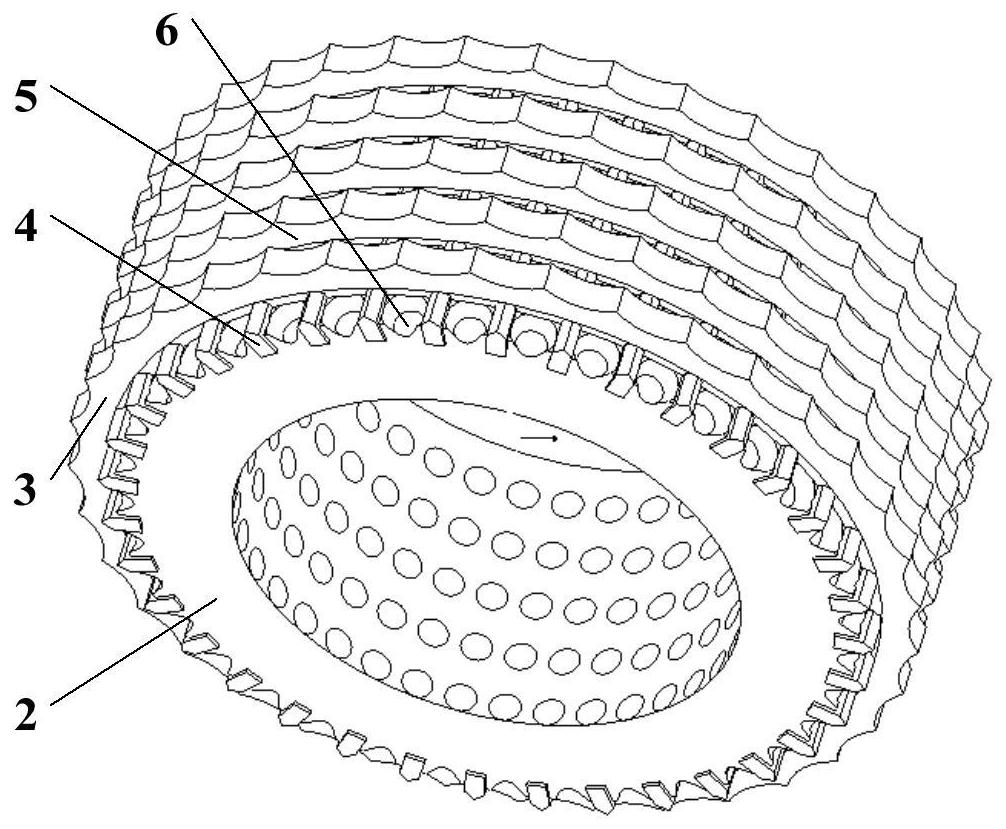

本发明是针对现有的颗粒成型设备存在的成型模孔易损坏的不足,提供一种装配 式对辊环模颗粒成型机。它解决了现有固定式颗粒成型机生产中物料卡阻而影响生产效率 和能耗高的问题;通过形成一种“两次切割(断)、供料和压缩成型的机理,减少关键部件的 磨损;简化环模和环模构成件的结构、降低环模及颗粒成型机的加工制作成本、方便装配、 调整维护、降低生产和使用成本。 本发明的技术方案是: 一种装配式对辊环模颗粒成型机,包括安装在机体内由动力传动系统驱动的两个相对 啮合转动的对辊环模,环模由环模本体、切割成型模块和可更换齿圈三个关键部件进行装 配组成;可更换齿圈装配在环模本体外圆柱面上,由切割成型模块的长度对其进行轴向间 隔和定位,并沿轴线方向形成多排均匀设置;在环模相邻两可更换齿圈所形成环形凹槽中 间的环模本体上,沿周向均匀设置有“带有引导锥”的径向保型模孔,径向保型模孔贯穿到 环模本体的内表面。工作时,一个环模的可更换齿圈对应啮合进另外一个环模的可更换齿 圈所形成的环形凹槽间,实现对物料进行有效地抓取、切割(断)和挤压,使物料顺利进入成 型模孔并完成制粒成型。 在对辊环模本体圆柱面上,沿着圆周方向均匀分布的模孔对称中间开有与周向孔 数相等的键槽;在可更换齿圈的内孔上,相对应地加工有同等数量和尺寸与键槽相配合的 齿圈内键;可更换齿圈套装在对辊环模本体圆柱面上,并通过齿圈内键与键槽配合实现周 向定位。 进一步地,所述的环模装配后,环模上任意相邻两可更换齿圈之间形成环形凹槽 的轴向宽度与可更换齿圈 的厚度尺寸等于,并形成动配合的尺寸关系。 切割成型模块安装在环模本体圆柱面上的键槽中;切割成型模块的长度对可更换 齿圈进行轴向间隔和定位。 进一步地,在可更换齿圈的两端面上设计并加工有圆槽,圆槽的直径等于环模槽 底的直径;圆槽的端面用作于可更换齿圈的轴向定位;圆槽径向尺寸是用于切割成型模块 的径向定位和防止脱落。 所述的环模模孔是由切割进料锥孔、成型模孔和保型模孔三部分所组成;保型模 孔位于模块本体上,切割进料锥孔、成型模孔是由模块本体、切割成型模块和切割刀片的装 配所构成;切割进料锥孔与成型模孔在垂直成型模孔轴线的平面上呈矩形形状;环模模块 装配后,切割进料锥孔、成型模孔及保型模孔之间呈相贯过渡衔接。 切割成型模块上两斜面构成切割锥,切割锥的锥角为60°~120°;切割成型模块切 割锥的棱线构成了“模块二次切割刃口”,装配后即在环模环形凹槽底构成了一圈若干个 “模块二次切割(断)刃口”;进一步地,在环模装配后,切割成型模块切割锥两个斜面构成了 切割进料锥孔。 可更换齿圈顶圆的曲面设计成轴线与环模轴线相平行的小圆弧凹槽,相邻小圆弧 凹槽构成的棱线位于齿圈的外圆柱面上;小圆弧凹槽与齿圈两侧面形成两个小圆弧棱线形 的切削刃口,称为“一次切割刃口”;可更换齿圈圆柱面上相邻小圆弧凹槽所形成的棱线,称 为“齿圈二次切割(断)刃口”;可更换齿圈上的小圆弧凹槽数量与周向模孔数量相等;对辊 双环模的制粒系统装配后,由于相互啮合的“齿圈”与环形凹槽间宽度相等,并形成动配合 5 CN 111545129 A 说 明 书 3/6 页 关系,工作中相邻齿圈间构成了“一次切割副”。 在所述的可更换齿圈外圆上小圆弧凹槽的圆弧中心线,与内孔上与键槽相配合的 齿圈内键对称平面(线)必须位于过轴线的同一平面上。 进一步地,在两个环模进行装配并构成对辊双环模制粒系统时,两相互啮合、等 速、相对运动对辊环模上的模孔中心线周向相对错开1/2环模模孔轴线的圆心角(即:两对 辊环模工作时,错开的相位角为相邻模孔圆心角的1/2)。 切割成型模块相对于环模本体可进行径向位置调整,使得各个切割成型模块上的 “模块二次切割刃口”位于以环模轴线为基准的环形凹槽槽底曲面上。 在装配构成环模以及进一步装配构成对辊双环模制粒系统和颗粒成型机时,通过 调整切割成型模块相对于环模本体的径向位置,使得一个环模的可更换齿圈上的“齿圈二 次切割(断)刃口”,与对应啮合进另外一个环模的可更换齿圈所形成的环形凹槽槽底的“模 块二次切割刃口”间的径向间隙控制在0.1mm~1.5mm范围内;进一步地,一个环模上的“齿 圈二次切割(断)刃口”与对应啮合另一个环模上的环形凹槽槽底的“模块二次切割刃口”间 构成了“二次切割副”。 在装配构成环模以及进一步装配构成对辊双环模制粒系统和颗粒成型机时,可通 过调整两对辊环模的中心距位置,使得一个环模的可更换齿圈上的“齿圈二次切割(断)刃 口”,与对应啮合进另外一个环模的可更换齿圈所形成的环形凹槽槽底的“模块二次切割刃 口”间的径向间隙控制在0.1mm~1.5mm范围内。 进一步地,对所述的切割成型模块,可采用加长型切割成型模块,对应的可更换齿 圈采用加长型切割成型模块的齿圈;装配时,通过加长型切割成型模块的齿圈上齿圈键槽 与加长型切割成型模块上切割锥的配合实现周向定位,并通过螺钉(图中未标出)将加长型 切割成型模块的齿圈固定安装在环模本体上,实现轴向定位。 进一步地,所述的可更换齿圈可以采用由“齿圈模块”在环模装配完成后所构成。 “齿圈模块”在环模本体上通过环模本体周向定位环槽实现轴向定位,通过环模本体上的键 槽实现周向定位,并通过螺钉固定安装在环模本体上,构成了“拼装式可更换齿圈”。 本发明的有益效果是: 1、本发明提供了一种“装配式对辊环模制粒系统及颗粒成型机”,解决现有颗粒成型机 生产中物料卡阻而影响生产效率和能耗高的问题,为生物质颗粒成型,特别是为秸秆(草) 类生物质颗粒成型提供相关技术和装备。 2、形成了一种“两次切割(断)、供料和压缩成型的机理”,减少关键部件的磨损、提 高生产效率、降低能耗和提高设备运行的稳定性。 3、提供了一种装配式对辊环模技术和装置,简化环模和环模构成件的结构,降低 环模及颗粒成型机的加工制作成本、方便装配、调整维护、降低生产和使用成本。 附图说明 图1 对辊式双环模制粒系统结构示意图; 图2 为图1中B(对辊式双环模制粒系统挤压区)局部放大示意图; 图3 对辊式环模装配结构示意图; 图4 模孔结构示意图; 6 CN 111545129 A 说 明 书 4/6 页 图5 环模本体结构示意图; 图6 可更换齿圈结构示意图; 图7 切割成型模块 结构示意图; 图8 加长型切割成型模块结构示意图; 图9加长型切割成型模块的齿圈结构示意图; 图10 拼装齿圈的环模本体结构示意图; 图11 拼装式齿圈模块结构示意图。 图12是本发明的对辊环模装配平面示意图。 图13是本发明啮合式放大图。 图14是本发明的制粒机组的总体结构平面布置示意图。 图中:l-对辊环模;2-环模本体;21-键槽;3-可更换齿圈;31-齿圈内键;32-齿圈端 面圆槽;33-齿圈小圆弧凹槽;34-齿圈一次切割刃口;35-齿圈二次切割刃口;300-加长型切 割成型模块的齿圈;301-齿圈键槽;4-切割成型模块;41-切割锥;42-模块二次切割刃口; 400-加长型切割成型模块;5-环形凹槽;6-模孔;61-切割进料锥孔;62-成型模孔;63-保型 模孔;20-拼装齿圈的环模本体;201-周向定位环槽;30-拼装式齿圈模块;301-“拼装式齿 圈”的内键;302-“拼装式齿圈”的端面圆槽;303-“拼装式齿圈”的圆弧凹槽;304-“拼装式齿 圈”的一次切割刃口;305-“拼装式齿圈”的二次切割刃口;7-一次切割副;8-二次切割副。