技术摘要:

本申请描述了一种多孔基质过滤器及其制作方法。在各种应用中,衬底包含金属表面,所述金属表面易于在其上形成此金属的氧化物、氮化物、氟化物或氯化物,其中所述金属表面经配置以在使用中与气体、固体或液体接触,所述气体、固体或液体与所述金属表面进行反应以形成对 全部

背景技术:

在许多研究领域中,会遇到包含易于形成污染物物种的表面(例如易于在其上形 成干扰相关联产品、设备或材料的使用、效用或功能的不期望氧化物、氮化物及卤化物(例 如,氟化物及/或氯化物)污染物种类的铝、阳极化铝、石英、不锈钢等表面)的结构、材料及 装置。 在半导体制造的领域中,广泛采用铝及含铝材料。虽然铝作为金属化材料已在纳 米级集成电路应用中显著被铜取代,但铝仍继续被广泛地用作线接合及连接材料,以及用 于薄膜材料(例如,AlN薄膜)中作为势垒层、压电器件组件、冷阴极材料等,以及用于化合物 半导体组合物(其用于例如LED及其它光电子器件等应用)或Al2O3层中作为电介质、电介质 掺杂剂、势垒、光学涂层等。 3 CN 111593324 A 说 明 书 2/30 页 在此类应用中的许多应用中,卤素气体用于半导体制造设备中以用于在器件制造 操作中处理膜,或用作同向流动清洁剂以用于移除沉积于半导体制造设备的表面及组件上 的所积累污染物。这些卤素气体可包含氯代物种,所述氯代种类可在接触存在于设备中(例 如,晶片上或者设备的表面或组件上)的铝时反应性地形成六氯化二铝(Al2Cl6)蒸汽。此六 氯化二铝蒸汽可又侵蚀半导体制造设备中的不锈钢表面及组件且用以将可测量水平的金 属(例如铬、铁及镍)输送到正经历处理的晶片。 另一种类的应用使用Al2Cl6蒸汽来沉积含铝膜。虽然通过ALD使用三甲基铝作为源 试剂而广泛地沉积Al2O3,但三甲基铝是具有显著安全及管理成本的自燃液体。在固体汽化 器(例如由美国马萨诸塞州比勒利卡(Billerica,Massachusetts,USA)的英特格公司 (Entegris,Inc.)以商标ProE-Vap市售的类型的固体汽化器单元)中,可在固体AlCl3上面 容易地产生Al2Cl6蒸汽。 半导体制造设备的不锈钢组件可由316不锈钢或通常被电解抛光的其它不锈钢合 金形成。此电解抛光通常使表面涂覆有含有铬、铁、镍及其它合金组分的钝态氧化物层。另 外,此类金属组分可通过自然氧化过程而形成表面痕量对应氧化物。因此,当六氯化二铝遇 到此类金属氧化物时,金属氧化物与六氯化二铝进行反应以形成对应气相金属氯化铝化合 物,所述气相金属氯化铝化合物可输送到晶片及半导体器件或器件前驱物结构且可沉积痕 量金属或以其它方式损坏设备中正被制造的产品。替代地,金属氧化物可与Al2Cl6蒸汽进行 反应以形成可输送到器件结构并造成损坏的Al2O3及颗粒金属氯化物。另外,AlCl3固体可接 触金属氧化物表面以形成蒸汽金属氯化铝或固体氯化物粒子。 因此,抑制六氯化二铝与此半导体制造设备及其它薄膜沉积或蚀刻设备中的金属 表面及组件的有害相互作用将为显著改进。 还持续需要用于多种工业应用的涂层,所述涂层为致密、无销孔且无缺陷的,并且 提供其它涂层质量及优点,例如部分的电绝缘、保形地涂覆部分的能力、耐化学性及抗蚀刻 性、抗腐蚀性、扩散势垒性质以及粘合层性质。

技术实现要素:

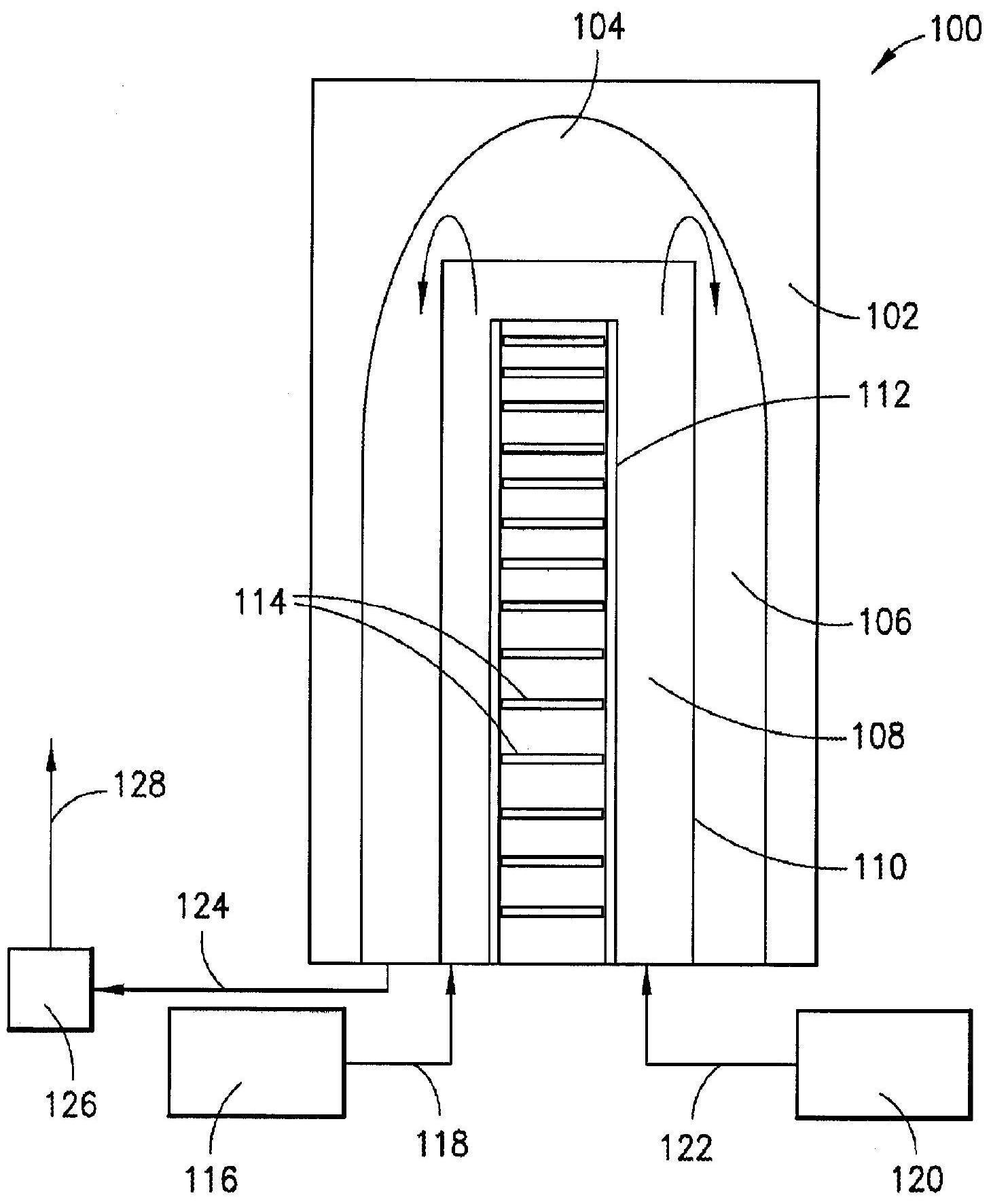

本发明一般来说涉及适用于多种衬底制品、结构、材料及设备的涂层,且在特定方 面中涉及半导体制造设备及增强其性能的方法,且更具体来说涉及易于受与六氯化二铝在 此设备中的存在相关联的污染及粒子沉积的半导体制造设备,并且涉及用于对抗此不利污 染及粒子沉积的组合物及方法。 在一个方面中,本发明涉及一种包括金属表面的结构、材料或装置,所述金属表面 易于在其上形成所述金属的氧化物、氮化物或卤化物,所述金属表面经配置以在所述结构、 材料或装置的使用或操作中与气体、固体或液体接触,所述气体、固体或液体与所述金属氧 化物、氮化物或卤化物进行反应以形成对所述结构、材料或装置及其使用或操作有害的反 应产物,其中所述金属表面涂覆有防止所述经涂覆表面与所述反应性气体进行反应的保护 涂层。 在一个方面中,本发明涉及一种包括金属表面的半导体制造装置,所述金属表面 易于在其上形成所述金属的氧化物、氮化物或卤化物,所述金属表面经配置以在所述装置 的操作中与气体、固体或液体接触,所述气体、固体或液体与所述金属氧化物、氮化物或卤 4 CN 111593324 A 说 明 书 3/30 页 化物进行反应以形成对所述装置及其操作有害的反应产物(例如,颗粒反应产物及/或蒸汽 反应产物),其中所述金属表面涂覆有防止所述经涂覆表面与所述反应性气体进行反应的 保护涂层。 本发明的另一方面涉及一种改进包括金属表面的结构、材料或装置的性能的方 法,所述金属表面易于在其上形成所述金属的氧化物、氮化物或卤化物,其中所述金属表面 经配置以在所述结构、材料或装置的使用或操作中与气体、固体或液体接触,所述气体、固 体或液体与所述金属氧化物、氮化物或卤化物进行反应以形成对所述结构、材料或装置及 其使用或操作有害的反应产物,所述方法包括用保护涂层来涂覆所述金属表面,所述保护 涂层防止所述经涂覆表面与所述反应性气体进行反应。 在另一方面中,本发明涉及一种改进包括金属表面的半导体制造装置的性能的方 法,所述金属表面易于在其上形成所述金属的氧化物、氮化物或卤化物,其中所述金属表面 经配置以在所述装置的操作中与气体、固体或液体接触,所述气体、固体或液体与所述金属 氧化物、氮化物或卤化物进行反应以形成对所述装置及其操作有害的反应产物,所述方法 包括用保护涂层来涂覆所述金属表面,所述保护涂层防止所述经涂覆表面与所述反应性气 体进行反应。 在另一方面中,本发明涉及改进与反应固体进行接触的半导体制造装置的性能。 根据本发明的另一方面,提供用于工业应用的薄膜原子层沉积涂层。在本文中的 说明书中描述根据本发明的薄膜涂层。 本发明的另一方面涉及一种复合ALD涂层,所述复合ALD涂层包括不同ALD产物材 料的层。 本发明的另一方面涉及一种复合涂层,所述复合涂层包括至少一个ALD层及并非 ALD层的至少一个经沉积层。 在另一方面中,本发明涉及一种在衬底上形成经图案化ALD涂层的方法,其包括在 所述衬底上由有效地防止ALD膜生长的表面终止材料层形成图案。 在另一方面中,本发明涉及一种填充及/或密封材料的表面缺点(infirmity)的方 法,所述方法包括以影响所述缺点的填充及/或密封的厚度将ALD涂层施加于材料的表面缺 点上。 本发明的另一方面涉及一种过滤器,其包括纤维及/或粒子的基质,所述纤维及/ 或粒子由金属及/或聚合材料形成,其中所述纤维及/或粒子的基质在其上具有ALD涂层,其 中与在上面缺少所述ALD涂层的纤维及/或粒子的对应基质相比,所述ALD涂层不会将所述 纤维及/或粒子的基质的孔隙体积更改多于5%,且其中当所述纤维及/或粒子由金属形成 且所述ALD涂层包括金属时,所述ALD涂层的所述金属不同于所述纤维及/或粒子的所述金 属。 本发明的又一方面涉及一种将气态或蒸汽流递送到半导体处理工具的方法,所述 方法包括为所述气态或蒸汽流提供从所述气态或蒸汽流的源到所述半导体处理工具的流 动路径,且使所述气态或蒸汽流在所述流动路径中流动穿过过滤器以从所述流移除外来固 体材料,其中所述过滤器包括本发明的过滤器,如本文中所不同地描述。 在另一方面中,本发明涉及一种过滤器,其包括涂覆有ALD氧化铝涂层的不锈钢纤 维及/或粒子的经烧结基质,其中所述经烧结基质包括具有在从1μm到40μm(例如,从10μm到 5 CN 111593324 A 说 明 书 4/30 页 20μm)的范围内的直径的孔隙,且ALD涂层具有在从2nm到500nm的范围内的厚度。 本发明的另一方面涉及一种固体汽化器装置,其包括界定内部体积的器皿,所述 内部体积在其中包含用于将被汽化的固体材料的支撑表面,其中所述支撑表面的至少一部 分在其上具有ALD涂层。 在另一方面中,本发明涉及一种由一或多个层构成的薄膜涂层,其中至少一个层 通过原子层沉积而进行沉积。 本发明的另一方面涉及一种具有超过 的膜厚度的ALD涂层。 本发明的另一方面涉及一种包括极致密、无销孔、无缺陷层的ALD涂层。 本发明的又一方面涉及一种沉积于不同于硅晶片上的集成电路器件的部分表面 上的薄膜涂层。 在另一方面中,本发明涉及一种由绝缘金属氧化物及金属构成的ALD涂层。 本发明的另一方面涉及一种可在从20℃到400℃的范围内的温度下进行沉积的 ALD涂层。 本发明的另一方面涉及一种包括具有经定义化学计量的单个膜的ALD涂层。 本发明的另一方面涉及一种包括ALD层结合通过不同沉积技术而进行沉积的至少 一个其它层的薄膜涂层。 在另一方面中,本发明涉及一种具有不超过2μm的涂层厚度的多层ALD涂层。 本发明的另一方面涉及一种ALD材料涂层,所述材料选自由以下各项组成的群组: 氧化物、氧化铝、氮氧化铝、氧化钇、氧化钇-氧化铝混合物、氧化硅、氮氧化硅、过渡金属氧 化物、过渡金属氮氧化物、稀土金属氧化物及稀土金属氮氧化物。 本发明的另一方面涉及一种在衬底部分上形成经图案化ALD涂层的方法,所述方 法包括:用ALD涂层来均匀地涂覆所述部分;及通过掩模而回蚀不想要的涂层材料。 本发明的另一方法方面涉及一种在衬底部分上形成经图案化ALD涂层的方法,所 述方法包括:对所述部分的区进行掩蔽;用ALD涂层来涂覆所述部分;及从所述部分的掩模 区移除所述ALD涂层。 本发明的仍另一方法方面涉及一种在衬底部分上形成经图案化ALD涂层的方法, 所述方法包括:以包括阻止ALD膜生长的表面终止组件的材料对所述衬底部分进行图案化; 及用ALD涂层来涂覆所述经图案化衬底部分。 本发明的另一方面涉及一种使衬底部分电绝缘的方法,其包括将无缺陷、无销孔、 致密、电绝缘ALD涂层施加到所述衬底部分。 在另一方面中,本发明涉及一种位于衬底表面上的涂层,其包括具有耐化学及抗 蚀刻特性的ALD涂层。 本发明的另一方面涉及一种位于衬底表面上的涂层,其包括ALD抗腐蚀涂层。 本发明的另一方面涉及一种位于衬底表面上的涂层,其包括ALD扩散势垒层。 本发明的仍另一方面涉及一种位于衬底表面上的涂层,其包括ALD粘合层。 本发明的又一方面涉及一种位于衬底表面上的涂层,其包括ALD表面密封剂层。 在另一方面中,本发明涉及一种多孔过滤器,其包括涂覆有耐化学ALD涂层的纤维 金属薄膜。 本发明的另一方面涉及一种过滤器,其包括涂覆有ALD涂层的多孔材料基质,其中 6 CN 111593324 A 说 明 书 5/30 页 相对于未涂覆有所述ALD涂层的对应多孔材料基质而言,所述多孔金属基质的平均孔隙大 小已通过所述ALD涂层而减小。 本发明的另一方面涉及一种过滤器,其包括涂覆有ALD涂层的多孔材料基质,其中 涂层厚度经定向变化以在所述过滤器中提供对应孔隙大小梯度。 在另一方面中,本发明涉及一种制作多孔过滤器的方法,其包括用ALD涂层来涂覆 多孔材料基质,以减小所述多孔材料基质的平均孔隙大小。 在另一方面中,本发明涉及一种固体汽化器装置,其包括在其中界定内部体积的 容器、经配置以从所述容器排出前驱物蒸汽的出口及所述容器的所述内部体积中的支撑结 构,所述支撑结构适于在其上支撑固体前驱物材料以使所述固体前驱物材料进行挥发以形 成所述前驱物蒸汽,其中所述固体前驱物材料包括铝前驱物,且其中所述内部体积中的表 面区的至少一部分涂覆有氧化铝涂层。 本发明的另一方面涉及一种增强不锈钢结构、材料或装置的抗腐蚀性的方法,所 述不锈钢结构、材料或装置在使用或操作中暴露于卤化铝,所述方法包括用氧化铝涂层来 涂覆所述不锈钢结构、材料或装置。 本发明的另一方面涉及一种半导体处理蚀刻结构、组件或装置,所述半导体处理 蚀刻结构、组件或装置在使用或操作中暴露于蚀刻介质,所述结构、组件或装置涂覆有包括 氧化钇层的涂层,其中所述氧化钇层任选地上覆于所述涂层中的氧化铝层上。 本发明的又一方面涉及一种增强半导体处理蚀刻结构、组件或装置的抗腐蚀性及 抗蚀刻性的方法,所述半导体处理蚀刻结构、组件或装置在使用或操作中暴露于蚀刻介质, 所述方法包括用包括氧化钇层的涂层来涂覆所述结构、组件或装置,其中所述氧化钇层任 选地上覆于所述涂层中的氧化铝层上。 另一方面,本发明涉及一种蚀刻室扩散板,其包括用氧化铝涂层来囊封的镍薄膜。 本发明的另一方面涉及一种增强包括镍薄膜的蚀刻室扩散板的抗腐蚀性及抗蚀 刻性的方法,其包括用氧化铝囊封涂层来涂覆所述镍薄膜。 在另一方面中,本发明涉及一种气相沉积处理结构、组件或装置,其在使用或操作 中暴露于卤化物介质,所述结构、组件或装置涂覆有氧化钇涂层,所述氧化钇涂层包括ALD 氧化钇基底涂层及PVD氧化钇外涂层。 在仍另一方面中,本发明涉及一种增强气相沉积处理结构、组件或装置的抗腐蚀 性及抗蚀刻性的方法,所述气相沉积处理结构、组件或装置在使用或操作中暴露于卤化物 介质,所述方法包括用氧化钇涂层来涂覆所述结构、组件或装置,所述氧化钇涂层包括ALD 氧化钇基底涂层及PVD氧化钇外涂层。 本发明的又一方面涉及一种石英外罩结构,其在其内部表面上涂覆有氧化铝扩散 势垒层。 本发明的另一方面涉及一种减少汞到石英外罩结构中的扩散的方法,所述石英外 罩结构在其操作中易受此扩散的影响,所述方法包括用氧化铝扩散势垒层来涂覆所述石英 外罩结构的内部表面。 本发明的仍另一方面涉及一种等离子体源结构、组件或装置,其在使用或操作中 暴露于等离子体及超过1000V的电压,其中所述结构、组件或装置的等离子体浸湿表面涂覆 有ALD氧化铝涂层,且所述氧化铝涂层外涂覆有PVD氮氧化铝涂层。 7 CN 111593324 A 说 明 书 6/30 页 在一个方面中,本发明涉及一种增强等离子体源结构、组件或装置的使用寿命的 方法,所述等离子体源结构、组件或装置在使用或操作中暴露于等离子体及超过1000V的电 压,所述方法包括用ALD氧化铝涂层来涂覆所述结构、组件或装置的等离子体浸湿表面且用 PVD氮氧化铝涂层来外涂覆所述氧化铝涂层。 在另一方面中,本发明涉及一种电介质堆叠,其包括序列层,所述序列层包含氧化 铝基底层、位于所述氧化铝基底层上的镍电极层、位于所述镍电极层上的ALD氧化铝电隔绝 层、位于所述ALD氧化铝电隔绝层上的PVD氮氧化铝热膨胀缓冲层以及位于所述PVD氮氧化 铝热膨胀缓冲层上的CVD氮氧化硅晶片接触表面及电间隔件层。 在另一方面中,本发明涉及一种等离子体活化结构、组件或装置,其包括涂覆有 (i)及(ii)的多层涂层中的一者的铝表面:(i)位于所述铝表面上的CVD硅基底涂层,及位于 所述CVD硅基底涂层上的ALD氧化锆层;以及(ii)位于所述铝表面上的CVD氮氧化硅基底涂 层,及位于所述CVD氮氧化硅基底涂层上的ALD氧化铝层。 本发明的另一方面涉及一种减少等离子体活化结构、组件或装置的铝表面的粒子 形成及金属污染的方法,所述方法包括用(i)及(ii)的多层涂层中的一者来涂覆所述铝表 面:(i)位于所述铝表面上的CVD硅基底涂层,及位于所述CVD硅基底涂层上的ALD氧化锆层; 以及(ii)位于所述铝表面上的CVD氮氧化硅基底涂层,及位于所述CVD氮氧化硅基底涂层上 的ALD氧化铝层。 在本发明的另一方面中预期一种多孔基质过滤器,所述多孔基质过滤器包括由不 锈钢、镍或钛形成的薄膜,其中所述薄膜用氧化铝来囊封以达在从20μm到2000μm的范围内 的涂层渗透深度。 在对应方法方面中,本发明涉及一种制作多孔基质过滤器的方法,其包括用氧化 铝来囊封由不锈钢、镍或钛形成的薄膜以达在从20μm到2000μm的范围内的涂层渗透深度。 依据随后描述及所附权利要求书,将完全明了本发明的其它方面、特征及实施例。 附图说明 图1是根据本发明的一个方面的半导体晶片处理工具的沉积炉的示意性表示。 图2是根据本发明的另一方面的沉积炉工艺系统的示意性表示,所述沉积炉工艺 系统用于利用呈安瓿(ampoule)形式的固体源递送汽化器(其用于使AlCl3汽化以形成 Al2Cl6蒸汽)、使用Al2Cl6蒸汽来涂覆晶片,其中安瓿的托盘及内部表面涂覆有Al2O3,以及安 瓿下游的所有阀、管子及过滤器涂覆有Al2O3。 图3是具有固持器的汽化器容器的透视部分剖视图,所述固持器用以帮助促进气 体与来自由固持器支撑的材料的蒸汽的接触。 图4是根据本发明的另一方面的有用地用于过滤器元件中的类型的多孔金属熔块 的表面的以15K放大率的显微照片。 图5是不暴露于AlCl3的经电解抛光316L不锈钢的表面的以20,000倍放大率的显 微照片。 图6是在无水环境中于120℃下暴露于AlCl3达10天之后的经电解抛光316L不锈钢 的表面的以1000倍放大率的显微照片。 图7是丝毫未暴露于AlCl3的经电解抛光316L不锈钢的横截面的以50,000倍放大 8 CN 111593324 A 说 明 书 7/30 页 率的显微照片。 图8是在无水环境中于120℃下暴露于AlCl3达10天之后的未经涂覆316L不锈钢的 以20,000倍放大率的显微照片。 图9是在无水环境中于120℃下暴露于AlCl3达10天之后的经电解抛光316L不锈钢 的以35,000倍放大率的显微照片,其展示沿着表面的多个凹坑。 图10是在于120℃下暴露于无水AlCl3达10天之前通过使用三甲基铝及水进行的 Al2O3的100次ALD循环而涂覆的经电解抛光316L不锈钢的以35,000倍放大率的显微照片。 图11是在于120℃下暴露于无水AlCl3达10天之前通过使用三甲基铝及水进行的 Al2O3的1000次ALD循环而涂覆的经电解抛光316L不锈钢的以35,000倍放大率的显微照片。 图12是在于155℃下暴露于AlCl3达九天之后拍摄的样本不锈钢取样片的合成照 片,所述样本不锈钢取样片中的样本取样片2及3涂覆有 厚的氧化铝涂层,且样本取 样片12及13未经涂覆。 图13是在于220℃下暴露于WCl5达10天之后的氧化铝涂覆的不锈钢样本的俯视扫 描电子显微镜(SEM)显微照片。 图14是在于220℃下暴露于WCl5达10天之后的图13的样本中的涂层的边缘的聚焦 离子束(FIB)横截面。 图15是有用地用于汽化器安瓿中以针对铝工艺进行三氯化铝(AlCl3)固体前驱物 递送的不锈钢固持器的透视图,其中三氯化铝前驱物由固持器支撑且经挥发以形成三氯化 铝前驱物蒸汽以从汽化器安瓿排出并通过相关联流动线路而输送到铝工艺。 图16是图15中所展示的类型的不锈钢固持器的透视图,所述不锈钢固持器如通过 原子层沉积而在其上涂覆有氧化铝涂层,使得不锈钢表面在腐蚀环境中由氧化铝涂层囊 封,所述腐蚀环境涉及在汽化器安瓿的使用及操作中固持器所经受的三氯化铝(AlCl3)暴 露。 图17是氧化铝涂层的示意性立面图,所述氧化铝涂层通过原子层沉积而被施加到 不锈钢衬底以在使用中提供抗腐蚀性、防止与衬底进行化学反应且减少金属污染。 图18展示涂覆有氧化钇(Y2O3)的等离子体蚀刻装置的通道。 图19是通过原子层沉积而施加于氧化铝上的氧化钇涂层的示意性立面图。 图20是如涂覆有氧化铝涂层的包含不锈钢框架及镍过滤薄膜的扩散板组合件的 照片。 图21是扩散板组合件的示意性立面图,其中不锈钢框架及镍薄膜用ALD氧化铝来 囊封。 图22是包含铝衬底、ALD氧化铝涂层及PVD AlON涂层的涂层结构的示意性立面图。 图23是用于热卡盘组件的电介质堆叠的层结构的示意性立面图,其中氧化铝衬底 在其上具有电极金属,ALD氧化铝电隔绝层位于所述电极金属上,PVD氮氧化铝涂层位于所 述ALD氧化铝电隔绝层上,化学气相沉积(CVD)所沉积的氮氧化硅(SiON)层位于所述PVD氮 氧化铝涂层上。 图24是多层堆叠的示意性立面图,所述多层堆叠包含位于铝衬底上的化学气相沉 积施加的硅层、具有位于CVD Si层上的ALD氧化锆层。 图25是多层堆叠的示意性立面图,所述多层堆叠包含位于铝衬底上的CVD氮氧化 9 CN 111593324 A 说 明 书 8/30 页 硅层及位于CVD SiON涂层上的ALD氧化铝层。 图26是通过原子层沉积而涂覆有氧化铝的具有1.5mm壁厚度及2μm到4μm的孔隙大 小的多孔材料的显微照片。 图27是包括由不锈钢、镍、钛或其它适合材料形成的薄膜的经囊封薄膜的示意性 表示,所述经囊封薄膜已用通过ALD而沉积的氧化铝来完全囊封。 图28是经涂覆过滤器的显微照片,其中涂层是氧化铝,具有35μm的涂层渗透深度。 图29是经涂覆过滤器的显微照片,其中涂层是氧化铝,具有175μm的涂层渗透深 度。