技术摘要:

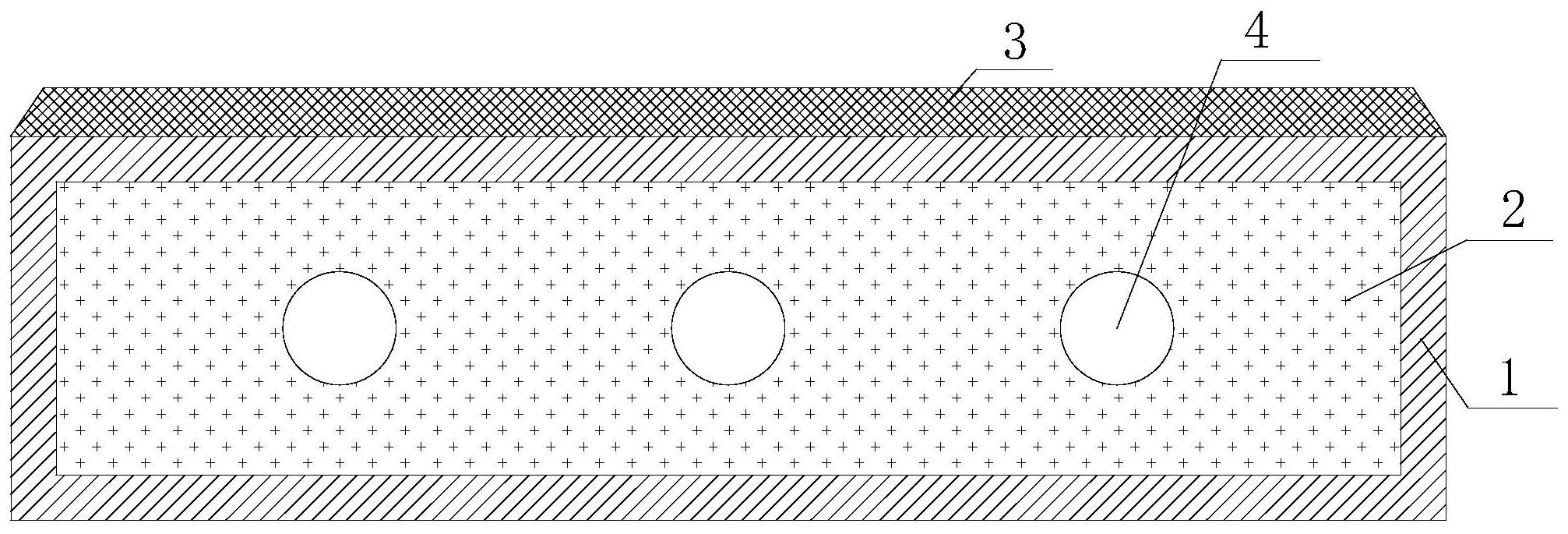

本发明公开了一种模块化复合建筑材料,包括金属护套层、填充层及复合材料装饰层,其中金属护套层为横断面呈矩形的板状框架结构,填充层位于金属护套层内,且填充层内设至少一条与金属护套层轴线平行分布的烧制孔,且各烧制孔并联,金属护套层外表面复合材料装饰层。其 全部

背景技术:

目前在进行建筑物建设中,为了提高施工效率,降低施工成本,钢结构建筑、基于 混凝土砌块、蒸汽砌块为主要建筑材料,虽然可以一定程度满足建筑施工的需要,但一方面 当前的建筑材料生产制备难度大且生产成本相对较高;另一方面在施工建设中,需要频繁 进行焊接、垒砌等作业,施工效率低下且劳动强度高,并需要对建筑外表面进行独立的装饰 装潢施工,进一步影响了施工效率和施工成本。 此外,当前的建筑材料由于存在大量的接缝,因此导致建筑结构整体性和结构稳 定性均相对较差,基于因震动、地质结构形变等造成建筑物整体结构受损情况发生。 因此针对这一问题,迫切需要开发一种全新的建筑材料及生产方法,以满足实际 使用的需要。

技术实现要素:

本发明目的就在于克服上述不足,提供一种模块化复合建筑材料及方法。 为实现上述目的,本发明是通过以下技术方案来实现: 一种模块化复合建筑材料,包括金属护套层、填充层及复合材料装饰层,其中金属护套 层为横断面呈矩形的板状框架结构,填充层位于金属护套层内,且填充层内设至少一条与 金属护套层轴线平行分布的烧制孔,烧制孔轴线与金属护套层轴线均布在同一平面内并与 金属护套层轴线平行分布,且各烧制孔并联,金属护套层外表面设厚度不小于10毫米的复 合材料装饰层。 进一步的,所述烧制孔横端面总面积为金属承载龙骨横端面面积的30%—90%。 进一步的,所述填充层及复合材料装饰层均为基于高岭土的复合材料。 一种模块化复合建筑材料的使用方法,包括如下步骤: S1,设计预制,首先根据待加工建筑结构特征,将建筑物的墙壁、底板、天花板结构设计 为若干建筑单元,然后以建筑单元结构为基础,设定各建筑单元中包含的模块化复合建筑 材料的具体数量、结构及连接关系,最后根据设计后的模块化复合建筑材料参数生成加工 工艺表,并将加工工艺表发送至生产线对各模块化复合建筑材料进行生产制备; S2,模块化复合建筑材料生产,首先根据S1步骤的加工工艺表,首先通过钢材原料加工 制备金属护套层,然后在金属护套层内装填填充层,并在填充层内设置烧制孔,最后在金属 护套层外表面设置复合材料装饰层,即可得到成品模块化复合建筑材料; S3,烧制加工,根据S1步骤设计的定各建筑单元中包含的模块化复合建筑材料的具体 数量、结构及连接关系,对S2步骤中制备的各模块化复合建筑材料在烧制炉中进行烧制作 业,在进行烧制作业时,首先对需要待连接的各模块化复合建筑材料在负压环境下分别摆 放在对称分布的两个承载架上,且两承载架上的模块化复合建筑材料间相互同轴分布,且 4 CN 111576723 A 说 明 书 2/4 页 各模块化复合建筑材料轴线均与水平面平行分布,且两承载架上的各模块化复合建筑材料 间间相互同轴分布,且同轴分布的两个承载架上的两模块化复合建筑材料间间距为0—10 毫米;然后分别为各模块化复合建筑材料间的烧制孔内设一个喷火嘴,且所述喷火嘴沿烧 制孔滑相互滑动连接,然后一方面驱动喷火嘴喷火加热运行;另一方面驱动喷火嘴沿烧制 孔轴线往复滑动运行,实现对各模块化复合建筑材料加热烧制,且加热烧制温度为1300℃, 烧制时间不小于30分钟; S4,对接成型,完成S3步骤后,在保持负压环境不变条件下,首先停止喷火嘴运行,并使 喷火嘴从烧制孔中排出,然后将两承载架上的各同轴分布的模块化复合建筑材料前端面进 行对接,使对接后同轴分布的两个模块化复合建筑材料的烧制孔间同轴分布并相互连通, 最后由机械臂对各模块化复合建筑材料外侧位置烧制孔通过密封堵头密封,并在完成密封 后随炉冷却200℃—300℃后将后的各模块化复合建筑材料随承载架从烧制炉中排出,然后 继续自然冷却至常温; S5,建筑物施工,完成S4步骤后,将S4步骤制备的各建筑单元运送至建筑施工场地,然 后根据S1步骤的待加工建筑结构特征对各建筑单元进行组装,即可得到成品建筑物。 进一步的,所述S3步骤的烧制炉包括负压泵、主炉体、烧制炉膛、操作机械臂、承载 架、燃烧管、主驱动滑轨、辐驱动滑轨、储物架及驱动电路,所述主炉体和烧制炉膛均为横断 面为矩形的密闭腔体结构,其左端面、右端面间均炉门,且主炉体、烧制炉膛间及主炉体、烧 制炉膛上的炉门间均同轴分布,所述负压泵与主炉体外侧面连接,并分与主炉体连通,所述 主驱动滑轨与主炉体、烧制炉膛底部,位于主炉体、烧制炉膛轴线正下方并与主炉体、烧制 炉膛轴线平行分布,所述辐驱动滑轨至少一条,位于主驱动滑轨一侧,并与主驱动滑轨平行 分布,所述承载架及操作机械臂共两个,承载架与主驱动滑轨连接并同轴分布,所述操作机 械臂共两个,与辐驱动滑轨滑动连接并位于承载架外侧,且所述承载架及操作机械臂对称 分布在烧制炉膛两侧,所述承载架与主炉体、烧制炉膛同轴分布,所述辐驱动滑轨至少一 条,位于主驱动滑轨一侧,并与主驱动滑轨平行分布,所述承载架为轴向截面呈矩形的框架 结构,且每个承载架上均通过滑轨与至少两个燃烧管滑动连接,所述燃烧管轴线与主驱动 滑轨平行分布,所述储物架数量与操作机械臂数量一致,且每个操作机械臂处均设一个储 物架,所述储物架与操作机械臂间通过连接扣相互连接,所述驱动电路嵌于主炉体外表面, 并分别与操作机械臂、主驱动滑轨、辐驱动滑轨电气连接。 进一步的,所述烧制炉另设水冷循环降温系统及蒸汽发电机组,其中所述水冷循 环降温系统包括制冷机组、供水驱动泵、回流泵、换热管路及导流管,所述换热管路环绕烧 制炉膛轴线均布在烧制炉膛内表面,其一端通过导流管与供水驱动泵连通,另一端通过导 流管与回流泵连通,所述制冷机组、供水驱动泵、回流泵均位于主炉体外,且制冷机组通过 导流管分别与供水驱动泵及蒸汽发电机组连通,所述蒸汽发电机组另通过导流管与回流泵 连通。 本发明一方面极大的提高了建筑材料的集成化、模块化程度,实现建筑主体及装 饰同步建设,可有效的提高建筑材料生产制备的加工作业效率,并有效的提高建筑物建设 施工效率和质量,同时另有助于降低劳动强度及施工成本;另一方面可有效的提高建筑材 料的整体结构强度和耐候性,在提高建筑物整体承载能力、抗形变能力及抗震能力的同时, 另有效的达到提高建筑材料耐候性和使用寿命的目的。 5 CN 111576723 A 说 明 书 3/4 页 附图说明 图1为本发明结构示意图; 图2为本发明方法流程图。 图3为烧制炉局部结构示意图。