技术摘要:

本发明公开了一种用于缸孔等离子喷涂后缸孔口部倒角的工艺方法,步骤为:缸孔口部喷涂前用专用遮蔽工装进行遮蔽;在缸孔内进行等离子喷涂;将缸体装夹到镗孔夹具上,并采用专用检测装置对各缸孔坐标位置进行确认;采用合金涂层专用刀具对缸孔口部进行倒角。本发明通过 全部

背景技术:

汽车发动机缸体生产制造的过程中,各工序的质量都将影响产品装配性能或使用 性能。在双金属加工过程中,并不能完全保证两种金属的切削性能一致性,是双金属切削加 工领域一大难题。缸体缸孔口部倒角不均匀将导致装配活塞时出现位置偏移,导致装配过 程中活塞环受力不均,不仅装配困难,而且可能出现活塞环划伤或缸孔内壁拉伤的现象。另 外,缸孔口部倒角可能导致喷涂涂层分层、剥落及倒角崩边等缺陷产生,直接导致缸体或活 塞环报废不能装配,不仅浪费制造成本,也导致资源浪费。

技术实现要素:

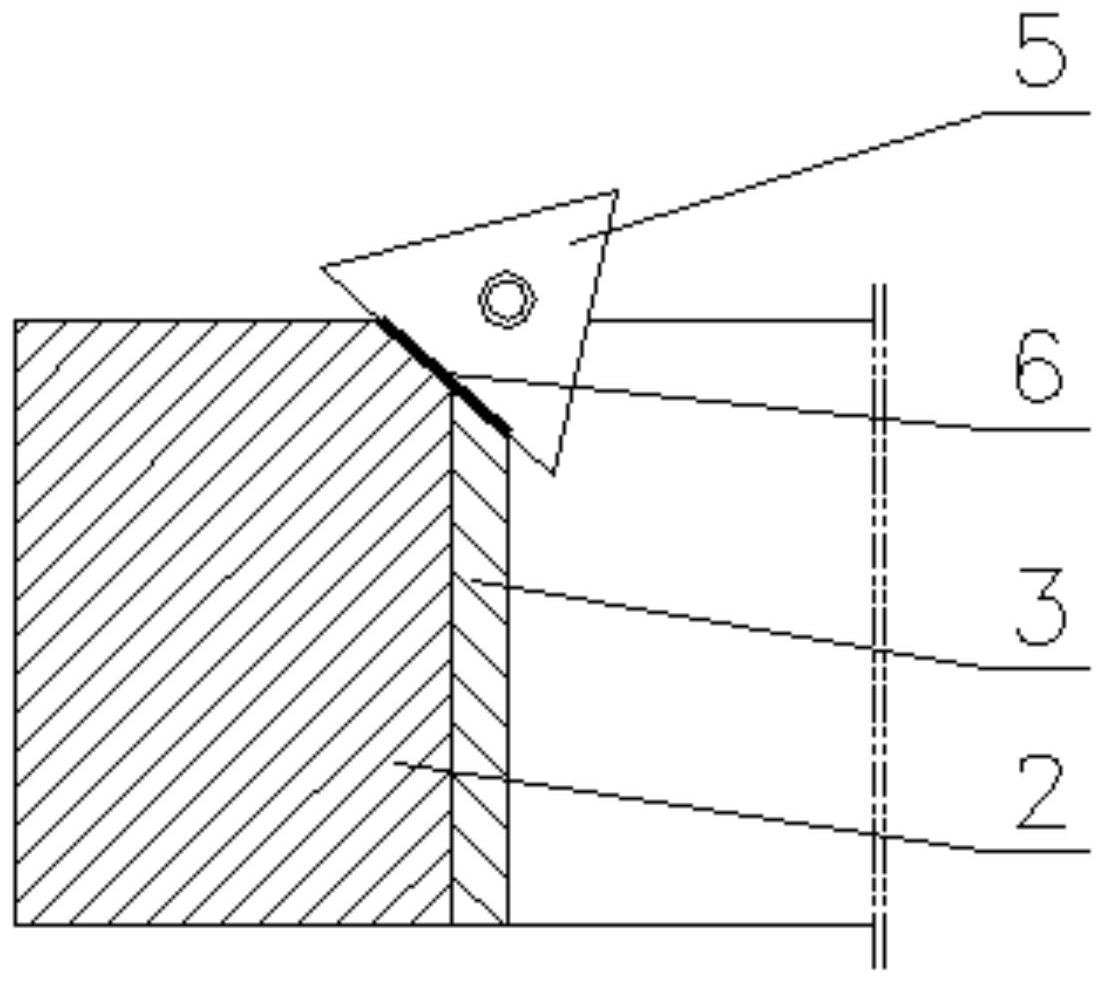

为了结局现有技术存在的上述问题,本发明提供一种用于缸孔等离子喷涂后缸孔 口部倒角的工艺方法,能实现双金属同时切削加工,保证产品倒角质量,同时满足产品的装 配质量及使用性能。 本发明的目的是通过以下技术方案实现的: 一种用于缸孔等离子喷涂后缸孔口部倒角的工艺方法,包括以下步骤: 步骤一、在缸孔喷涂前,采用遮蔽环对缸孔口部进行遮蔽; 步骤二、对缸孔内进行等离子喷涂,涂层厚度为0.2mm-0.4mm,同时在缸孔口部形 成圆弧过渡涂层; 步骤三、喷涂后的缸体在进行倒角前,对缸孔坐标重新进行找正; 步骤四、采用合金涂层倒角刀片对缸孔口部进行倒角。 进一步地,所述步骤一中,在喷涂前对缸孔口部深度方向进行遮蔽的有效遮蔽深 度为0.3mm-0.5mm。 进一步地,所述步骤一中,遮蔽环的遮蔽外径小于缸孔直径0.5mm-0.75mm,端面与 顶面齐平,遮蔽外径与遮蔽内径均有0.2mm的倒角。 进一步地,所述步骤二中,等离子喷涂后,缸孔口部与顶面交叉位置形成圆弧过渡 涂层。 本发明具有以下有益效果: 本发明针对缸孔等离子喷涂后缸孔口部倒角的工艺方法实施步骤为:缸孔口部喷 涂前用专用遮蔽工装进行遮蔽;在缸孔内进行等离子喷涂;将缸体装夹到镗孔夹具上,并采 用专用检测装置对各缸孔坐标位置进行确认;采用合金涂层专用刀具对缸孔口部进行倒 角。 本发明采用专用刀具对缸孔等离子喷涂涂层和缸体基体两种不同金属材料进行 切削加工。缸孔涂层厚度为200~400μm的Fe基耐磨合金及Fe基混合粉末,硬度为HV0 .3 3 CN 111545999 A 说 明 书 2/3 页 300-550。缸体机体材料分为铝合金机体和合金铸铁机体,铝合金基体硬度为HB85,合金铸 铁基体硬度为HB170-210,喷涂后的缸孔形成双金属材质。本发明通过专用刀具对双金属材 料同时切削加工,保证同一缸孔口部倒角均匀性,同时保证倒角面上的两种金属粗糙度一 致性,保证气缸孔倒角装配活塞及活塞环装配精度,提高装配质量。 附图说明 图1为本发明步骤一缸孔喷涂前对缸孔口部进行有效遮蔽示意图; 图2为本发明步骤二在缸孔内进行等离子喷涂示意图; 图3为本发明步骤四进行缸孔口部倒角加工示意图; 图4为本发明实施例活塞及活塞环总成装入缸孔示意图。 图中:1-遮蔽环;2-缸孔;3-涂层;4-圆弧过渡;5-合金涂层倒角刀片;6-双金属倒 角面;7-活塞及活塞环总成。