技术摘要:

本发明属于合金材料表面保护层的制备技术领域,具体的说是一种高温诱导钛锆基合金表面耐磨扩散层的制备方法;该制备方法采用的氧化炉包括壳体、电机、一号转轴、支撑板和注氧单元;所述一号转轴转动连接在壳体底端内侧壁上,且一号转轴与电机输出端固连;所述支撑板安 全部

背景技术:

钛合金具有低密度、高强度、耐腐蚀性好等优良特性,是航空航天飞行器的重要结 构材料。目前广泛使用的Ti6Al4V钛合金,其抗拉强度为900~1100MPa,失效延伸率为8~ 12%。TiZrAlV合金是在Ti6Al4V合金的基础上发展起来的新型合金材料,锆元素的引入有 效的提高了材料的强度和硬度,使TiZrAlV合金成为一种非常有潜力的航空航天飞行器的 候选材料。 现有技术中也出现了一些关于锆钛基合金的技术方案 ,如申请号为 2013105415321的一项中国专利公开了一种钛锆基合金的制备方法,其所用钛锆基合金成 分的质量百分比为:Ti41~62、Zr30~51、Al5、V3,将各种原料放入非自耗电弧炉,熔炼得到 合金铸锭;在其表面涂覆高温抗氧化剂后在炉中加热保温后开坯锻造,获得板状合金,去除 其表面的抗氧化剂后置于热处理炉加热至850~870℃,保温1h,水淬冷却;将合金板切割成 3~4mm的薄板进行室温轧制变形,轧制应变速率为2.2~3.1s-1,总变形量为80%以上;再 进行退火处理,真空度为10-4~10-5Pa,温度为740~760℃,保温1h,然后空冷至室温。本发 明获得了一种微结构为特殊双态组织的钛锆基合金,在保持合金塑性的同时,有效地提高 了合金的强度;但是,随着钛锆基合金的使用范围越来越广泛,钛锆基合金的使用环境也变 得越来越恶劣,其中特别是对于磨损度较大的使用场合,钛锆基合金的使用效果和使用寿 命严重受到影响,因此提高钛锆基合金表面的耐磨性是十分有必要的。

技术实现要素:

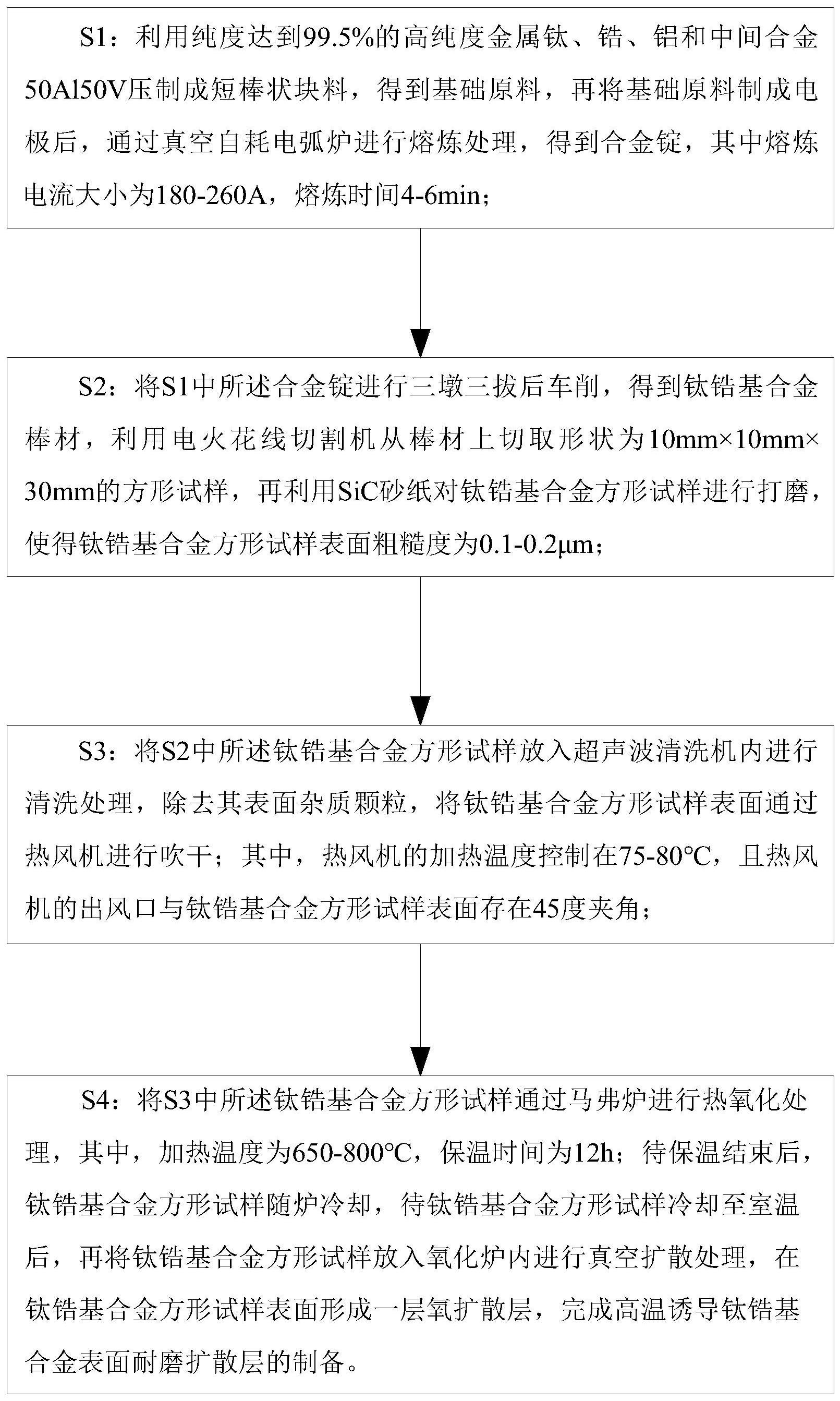

为了提高钛锆基合金的耐磨性,以延长其在磨损度较大的使用场合中的使用寿 命,本发明提出了一种高温诱导钛锆基合金表面耐磨扩散层的制备方法。 本发明解决其技术问题所采用的技术方案是:本发明所述的一种高温诱导钛锆基 合金表面耐磨扩散层的制备方法,该制备方法包括以下步骤: S1:利用纯度达到99.5%的高纯度金属钛、锆、铝和中间合金50Al50V压制成短棒 状块料,得到基础原料,再将基础原料制成电极后,通过真空自耗电弧炉进行熔炼处理,得 到合金锭,其中熔炼电流大小为180-260A,熔炼时间4-6min; S2:将S1中所述合金锭进行三墩三拔后车削,得到钛锆基合金棒材,利用电火花线 切割机从棒材上切取形状为10mm×10mm×30mm的方形试样,再利用SiC砂纸对钛锆基合金 方形试样进行打磨,使得钛锆基合金方形试样表面粗糙度为0.1-0.2μm; S3:将S2中所述钛锆基合金方形试样放入超声波清洗机内进行清洗处理,除去其 表面杂质颗粒,将钛锆基合金方形试样表面通过热风机进行吹干;其中,热风机的加热温度 控制在75-80℃,且热风机的出风口与钛锆基合金方形试样表面存在45度夹角; 4 CN 111549313 A 说 明 书 2/7 页 S4:将S3中所述钛锆基合金方形试样通过马弗炉进行热氧化处理,其中,加热温度 为650-800℃,保温时间为12h;待保温结束后,钛锆基合金方形试样随炉冷却,待钛锆基合 金方形试样冷却至室温后,再将钛锆基合金方形试样放入氧化炉内进行真空扩散处理,在 钛锆基合金方形试样表面形成一层氧扩散层,完成高温诱导钛锆基合金表面耐磨扩散层的 制备。 优选的,所述基础原料在通过真空自耗电弧炉进行熔炼处理时,熔炼电流大小为 阶段性上升,即先使得熔炼电流达到190A,持续熔炼2min后;再将熔炼电流提升至230A,持 续熔炼2min;最后将熔炼电流提升至260A,持续熔炼2min后,完成对基础原料的熔炼处理。 优选的,所述钛锆基合金方形试样在真空扩散过程中,真空扩散时间为8-10h,加 热温度在400℃-550℃之间。 优选的,所述钛锆基合金方形试样在通过超声波清洗机进行清洗时,需要经过三 次不同清洗液的清洗;其中最先使用丙酮溶液进行清洗,待清洗完成后再利用酒精溶液对 钛锆基合金方形试样进行清洗,最后再用去离子水对钛锆基合金方形试样进行清洗。 优选的,所述氧化炉包括壳体、电机、一号转轴、支撑板和注氧单元;所述壳体顶端 设有端盖,壳体底端安装有支架;所述电机安装在壳体底端外侧壁上;所述一号转轴转动连 接在壳体底端内侧壁上,且一号转轴与电机输出端固连;所述支撑板安装在一号转轴顶端 侧壁上;所述注氧单元安装在壳体内侧壁上,注氧单元包括一号凸轮、气囊、储气室和固定 板;所述一号凸轮固接在一号转轴上;所述气囊安装在靠近一号凸轮的壳体内侧壁上,气囊 内装填有氧气;所述储气室安装在壳体外侧壁上,且储气室和气囊之间通过软管连通;所述 固定板安装在靠近储气室的壳体内侧壁上,固定板侧壁上设有多个喷气口,且喷气口与储 气室连通;工作时,当需要将钛锆基合金方形试样进行真空扩散处理时,先将方形试样放置 在支撑板上,此时再对电机通电,电机通电后带动一号转轴转动,一号转轴在转动过程中带 动一号凸轮对气囊进行往复挤压,气囊受压后其内部氧气通过喷气口喷出,氧气经过喷出 后与方形试样表面接触,从而在其表面形成一层氧扩散层,同时,在一号转轴的转动过程中 带动支撑板同时进行转动,从而不断的更换方形试样和氧气之间的接触面积,实现氧气在 方形试样表面的均匀分布,保证了方形试样表面真空扩散层的厚度均匀性,从而有效增加 了方形试样表面的耐磨损度。 优选的,所述固定板内开有一号滑槽;所述一号滑槽内通过弹簧滑动连接有卡板, 且一号滑槽在靠近储气室的侧壁上转动连接有二号转轴;所述卡板上设有多个开口,使得 喷气口穿过开口;所述二号转轴位于一号滑槽内的端部安装有二号凸轮,二号转轴位于储 气室内的端部安装有扇叶;工作时,在电机通电后,通过一号转轴带动一号凸轮进行转动, 一号凸轮在转动时实现了对气囊的往复挤压,气囊受压后其内部氧气通过软管进入储气室 内,在氧气的流动过程中带动扇叶进行旋转,扇叶旋转后通过二号转轴带动二号凸轮进行 旋转,二号凸轮在旋转过程中通过和弹簧的配合实现对卡板的往复挤压,卡板受到挤压后 实现了在一号滑槽内的往复移动,卡板在移动过程中通过开口对喷气口产生拨动效果,从 而使得喷气口在壳体内进行往复的摆动,进一步增大了氧气在氧化炉内的流动速率和流动 范围,加强对方形试样的氧化效果,提高对方形试样的氧化速率。 优选的,所述支撑板上安装有定位板;所述定位板表面开有二号滑槽,且二号滑槽 通过软管与气囊连通;所述二号滑槽内滑动连接有多个一号滑块和二号滑块;所述一号滑 5 CN 111549313 A 说 明 书 3/7 页 块对称滑动连接在二号滑槽的两端,一号滑块和二号滑槽内侧壁之间连接有弹性密封布; 所述二号滑块滑动连接在一号滑块之间的二号滑槽内,二号滑块和一号滑块之间连接有弹 性密封布;所述一号滑块和所述二号滑块内均开有透气孔,一号滑块和二号滑块之间通过V 形弹性板连接;工作时,当需要将钛锆基合金方形试样进行真空扩散处理时,将方形试样放 置在V形弹性板上,在气囊受压后,气囊内的气体进入二号滑槽内对一号滑块产生推力,一 号滑块受力后在二号滑槽内做往复滑动,在一号滑块的滑动过程中通过V形弹性板同时对 二号滑块产生推力,使得二号滑块也在二号滑槽内进行滑动,V形弹性板也同时发生相对应 的弯曲和弹性变形,在V形弹性板发生弯曲和弹性变形时,对方形试样产生顶力和推力,从 而使得方形试样在V形弹性板表面进行来回的翻滚,不断的更换方形试样与V形弹性板接触 的侧面,避免方形试样与V形弹性板接触的侧面不能够与氧气充分接触后,对方形试样表面 的真空扩散层质量造成影响。 优选的,所述二号滑块顶端侧壁上开有通孔,使得通孔与透气孔连通;所述通孔内 滑动连接有橡胶塞;所述V形弹性板连接在橡胶塞顶端侧壁上;工作时,在氧气进入二号滑 槽后,使得一号滑块和二号滑块在气压的作用下发生滑动,从而使得V形弹性板也发生相对 应的弹性变形,在V形弹性板的变形过程中,V形弹性板带动橡胶塞在通孔内进行往复的滑 动,从而使得通孔和透气孔之间实现间断性的连通和堵塞,在通孔与透气孔连通时,二号滑 槽内的氧气经过通孔和透气孔喷出至方形试样的底面,进一步加强对方形试样的氧化效 果,保证方形试样表面真空扩散层的质量。 本发明的有益效果如下: 1 .本发明所述的一种高温诱导钛锆基合金表面耐磨扩散层的制备方法,通过壳 体、电机、一号转轴、支撑板和注氧单元之间的配合实现对钛锆基合金方形试样表面的氧化 处理,增强方形试样表面真空扩散层的质量,通过提高方形试样表面的氧气浓度来加快对 方形试样的氧化速率。 2.本发明所述的一种高温诱导钛锆基合金表面耐磨扩散层的制备方法,通过固定 板、卡板、二号转轴、扇叶和二号凸轮的配合实现喷气口在壳体内进行往复的摆动,进一步 增大了氧气在氧化炉内的流动速率和流动范围,加强对方形试样的氧化效果,提高对方形 试样的氧化速率。 附图说明 下面结合附图对本发明作进一步说明。 图1是本发明的工艺流程图; 图2是本发明所采用的氧化炉的立体图; 图3是本发明所采用的氧化炉的剖视图; 图4是图3中A处的局部放大图; 图5是图3中B处的局部放大图; 图6是本发明中实施例1的表面形貌图; 图7是本发明中实施例2的表面形貌图; 图8是本发明中实施例3的表面形貌图; 图中:壳体1、端盖11、支架12、电机2、一号转轴3、支撑板4、定位板41、二号滑槽 6 CN 111549313 A 说 明 书 4/7 页 411、一号滑块412、二号滑块413、弹性密封布414、透气孔415、V形弹性板416、通孔417、橡胶 塞418、注氧单元5、一号凸轮51、气囊52、储气室53、固定板54、一号滑槽541、卡板542、二号 转轴543、开口544、二号凸轮545、扇叶546、喷气口55。