技术摘要:

本发明公开了一种电机定子及电机,定子铁芯,定子铁芯具有多个槽,该多个槽形成在定子铁芯的径向内表面上且沿定子铁芯的周向方向以预定的槽距间隔开;定子绕组,定子绕组安装在定子铁芯上;定子绕组为三相,各相定子绕组沿定子铁芯周向依次串联连接,定子绕组包括:沿 全部

背景技术:

定子绕组包括多个发卡线圈,将多个发卡线圈按照一定的排布方式,穿进定子铁 芯的槽内,形成所需的单相电机或多相电机的绕组,现有技术中使用的发卡线圈的种类较 多,排布方式复杂,需要使用大量的汇流条和汇流排以连接各相绕组的支路及中性点; 现有技术中90%以上的定子绕组均是每极每相槽数均大于等于2,但如果定子绕 组各相间串联连接的结构中,会出现位于同一层槽内的槽外端部扭曲方向或扭曲槽间距不 一致,制造工艺复杂,成形困难,生产成本高,加工效率低。

技术实现要素:

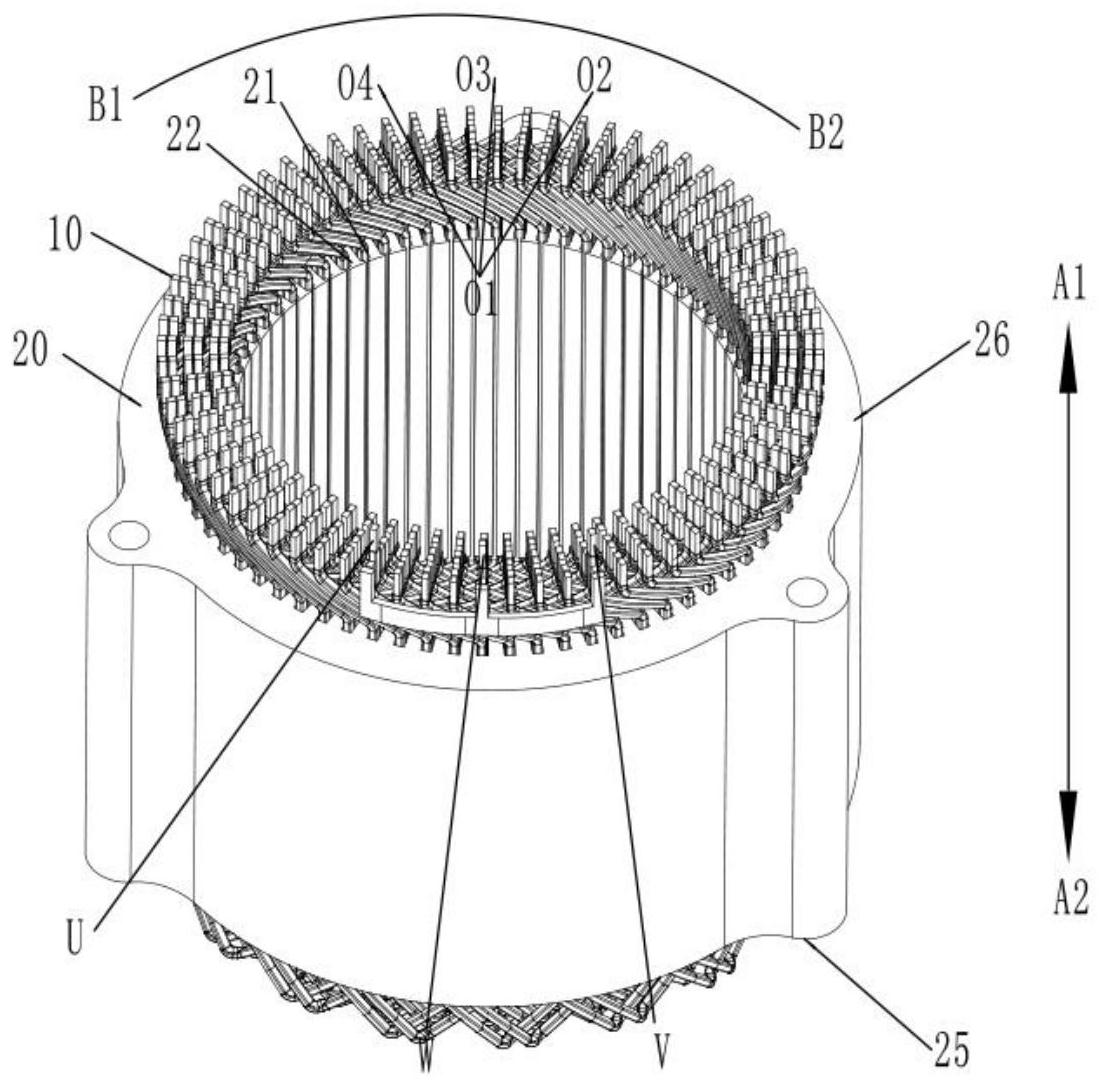

本发明提供一种电机定子及电机,采用的U形导体的种类少,排布方式简单,可以 减少汇流条与汇流排的使用,可以取消位于定子铁芯槽内径向同一层的槽内部延伸的槽外 端部扭曲方向和扭曲槽距不一致,实现各相绕组间的引线端和中性点设置于同一径向任一 槽任一层,进而降低制作工艺复杂程度,降低生产成本,提高加工效率。 本发明提供了一种电机定子,包括: 定子铁芯,所述定子铁芯具有多个槽,该多个槽形成在定子铁芯的径向内表面上 且沿定子铁芯的周向方向以预定的槽距间隔开; 定子绕组,所述定子绕组安装在所述定子铁芯上; 其中,所述定子绕组为三相,各所述相定子绕组沿所述定子铁芯周向依次串联连 接,所述定子绕组包括:沿定子铁芯径向依次套设的第一线圈组,至少一个第二线圈组,至 少一个第三线圈组,第四线圈组,或沿定子铁芯径向依次套设的第一线圈组,至少一个第三 线圈组,至少一个第二线圈组,第四线圈组; 其中,所述第一线圈组具有多个第一U形导体组,所述第一U形导体组包括:第一大 U形导体、第一小U形导体,所述第一大U形导体、所述第一小U形导体位于定子铁芯周向相邻 槽;所述第一大U形导体包围所述第一小U形导体; 所述第二线圈组具有多个第二U形导体; 所述第三线圈组具有多个第三U形导体组,所述第三U形导体组包括:第三大U形导 体、第三小U形导体,所述第三大U形导体、所述第三小U形导体位于定子铁芯周向相邻槽;所 述第三大U形导体包围所述第三小U形导体; 所述第四线圈组具有多个第四U形导体; 每个所述U形导体均包括:两个槽内部; 槽外转弯部,所述槽外转弯部位于所述定子铁芯轴向一端连接两个所述槽内部; 两个槽外端部,两个所述槽外端部位于所述定子铁芯轴向另一端同层连接两个所 述槽内部,位于定子铁芯径向同一层的所述槽外端部沿定子铁芯周向延伸相同槽距且延伸 4 CN 111555507 A 说 明 书 2/10 页 方向相同;位于定子铁芯径向相邻两层的所述槽外端部沿定子铁芯周向延伸方向相反; 所述第一线圈组的所述第一U形导体组的第一大U形导体的槽外转弯部的节距与 所述第三线圈组的所述第三U形导体组的第三大U形导体的槽外转弯部的节距相同;所述第 二线圈组的所述第二U形导体的槽外转弯部的节距与所述第四线圈组的所述第四U形导体 的槽外转弯部的节距相同。 进一步地,所述第一线圈组的所述多个第一U形导体组的多个槽内部位于定子铁 芯径向同一层;和/或,所述第四线圈组的所述多个第四U形导体的多个槽内部位于定子铁 芯径向同一层。 进一步地,所述第一线圈组的所述第一U形导体组的第一大U形导体的槽外转弯部 的节距为长节距,所述第一线圈组的所述第一U形导体组的第一小U形导体的槽外转弯部的 节距为短节距,所述第三线圈组的所述第三U形导体组的第三大U形导体的槽外转弯部的节 距为长节距,所述第三线圈组的所述第三U形导体组的第三小U形导体的槽外转弯部的节距 为短节距。 进一步地,所述第一线圈组的所述第一U形导体组的第一大U形导体的槽外转弯部 的节距为7,所述第一线圈组的所述第一U形导体组的第一小U形导体的槽外转弯部的节距 为5,所述第三线圈组的所述第三U形导体组的第三大U形导体的槽外转弯部的节距为7,所 述第三线圈组的所述第三U形导体组的第三小U形导体的槽外转弯部的节距为5。 进一步地,所述第二线圈组的所述第二U形导体的槽外转弯部的节距为整节距,所 述第四线圈组的所述第四U形导体的槽外转弯部为整节距。 进一步地,所述第二线圈组的所述第二U形导体的槽外转弯部的节距为6,所述第 四线圈组的所述第四U形导体的槽外转弯部为6。 进一步地,所述第二线圈组的所述第二U形导体的两个槽外端部位于所述定子铁 芯周向延伸方向相反且远离;所述第三线圈组的所述第三U形导体组的第三大U形导体的两 个槽外端部位于定子铁芯周向延伸方向相反且远离,所述第三线圈组的所述第三U形导体 组的第三小U形导体的两个槽外端部位于定子铁芯周向延伸方向相反且远离。 进一步地,所述第二线圈组的所述第二U形导体的两个槽外端部位于所述定子铁 芯周向延伸方向相反且靠近;所述第三线圈组的所述第三U形导体组的第三大U形导体的两 个槽外端部位于定子铁芯周向延伸方向相反且靠近,所述第三线圈组的所述第三U形导体 组的第三小U形导体的两个槽外端部位于定子铁芯周向延伸方向相反且靠近。 进一步地,所述定子绕组的所述槽外端部具有延伸端,除与引出线连接的延伸端 外,位于所述定子铁芯同一径向相邻的所述N-1层的槽外端部延伸端与所述N层的槽外端部 延伸端相连接,且相连接的所述两个槽外端部位于所述定子铁芯槽外周向方向延伸的节距 为整节距,N为偶数。 本发明还提供了一种电机,包括:转子和上述任一所述的电机定子。 应用本发明的技术方案,一种电机定子及电机:定子铁芯,所述定子铁芯具有多个 槽,该多个槽形成在定子铁芯的径向内表面上且沿定子铁芯的周向方向以预定的槽距间隔 开;定子绕组,所述定子绕组安装在所述定子铁芯上;其中,所述定子绕组为三相,各所述相 定子绕组沿所述定子铁芯周向依次串联连接,所述定子绕组包括:沿定子铁芯径向依次套 设的第一线圈组,至少一个第二线圈组,至少一个第三线圈组,第四线圈组,或沿定子铁芯 5 CN 111555507 A 说 明 书 3/10 页 径向依次套设的第一线圈组,至少一个第三线圈组,至少一个第二线圈组,第四线圈组;其 中,所述第一线圈组具有多个第一U形导体组,所述第一U形导体组包括:第一大U形导体、第 一小U形导体,所述第一大U形导体、所述第一小U形导体位于定子铁芯周向相邻槽;所述第 一大U形导体包围所述第一小U形导体;所述第二线圈组具有多个第二U形导体;所述第三线 圈组具有多个第三U形导体组,所述第三U形导体组包括:第三大U形导体、第三小U形导体, 所述第三大U形导体、所述第三小U形导体位于定子铁芯周向相邻槽;所述第三大U形导体包 围所述第三小U形导体;所述第四线圈组具有多个第四U形导体;每个所述U形导体均包括: 两个槽内部;槽外转弯部,所述槽外转弯部位于所述定子铁芯轴向一端连接两个所述槽内 部;两个槽外端部,两个所述槽外端部位于所述定子铁芯轴向另一端同层连接两个所述槽 内部,位于定子铁芯径向同一层的所述槽外端部沿定子铁芯周向延伸相同槽距且延伸方向 相同;位于定子铁芯径向相邻两层的所述槽外端部沿定子铁芯周向延伸方向相反;所述第 一线圈组的所述第一U形导体组的第一大U形导体的槽外转弯部的节距与所述第三线圈组 的所述第三U形导体组的第三大U形导体的槽外转弯部的节距相同;所述第二线圈组的所述 第二U形导体的槽外转弯部的节距与所述第四线圈组的所述第四U形导体的槽外转弯部的 节距相同。本申请的电机定子的技术方案采用的U形导体的种类少,排布方式简单,可以减 少汇流条与汇流排的使用,可以取消位于定子铁芯槽内径向同一层的槽内部延伸的槽外端 部扭曲方向和扭曲槽距不一致,实现各相绕组间的引线端和中性点设置于同一径向任一槽 任一层,进而降低制作工艺复杂程度,降低生产成本,提高加工效率。因此本申请的技术方 案有效地解决了相关技术中的出现线圈槽外端部扭曲方向或扭曲槽间距不一致,制造工艺 复杂,成形困难,生产成本高,加工效率低的问题。 附图说明 构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示 意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中: 图1是本发明实施例一提供的一种电机定子的结构示意图; 图2是本发明实施例一提供的一种定子绕组的结构示意图; 图3是本发明实施例一提供的第一大U形导体210A的结构示意图; 图4是本发明实施例一提供的第一小U形导体210B的结构示意图; 图5是本发明实施例一提供的第二U形导体220的结构示意图; 图6是本发明实施例一提供的第三大U形导体230A的结构示意图; 图7是本发明实施例一提供的第三小U形导体230B的结构示意图; 图8是本发明实施例一提供的第四U形导体240的结构示意图; 图9是本发明实施例三提供的一相定子绕组的平面展开示意图; 图10是本发明实施例二提供的第二U形导体220的结构示意图; 图11是本发明实施例二提供的第三大U形导体230A的结构示意图; 图12是本发明实施例二提供的第三小U形导体230B的结构示意图; 图13是本发明实施例四提供的一相定子绕组的平面展开示意图; 图14是本发明实施例中一种电连接原理图; 图15是本发明实施例中另一种电连接原理图; 6 CN 111555507 A 说 明 书 4/10 页