技术摘要:

本发明涉及一种干法刻蚀半导体通气腔体及其制备方法,所述制备方法包括:先将带有阶梯凹槽的底板和内部盖板采用激光焊接连接起来,再采用氩弧焊接将外部盖板进行连接,得到干法刻蚀半导体通气腔体。所述制备方法采用功率较低的激光焊接来焊接内部盖板,再采用焊接温度 全部

背景技术:

刻蚀是半导体制造工艺、微电子IC制造工艺以及微纳制造工艺中的一种相当重要 的工艺步骤,是与光刻相联系的图形化(pattern)处理的一种主要工艺。所谓刻蚀,狭义理 解就是光刻腐蚀,先通过光刻将光刻胶进行光刻曝光处理,然后通过其它方式实现腐蚀处 理掉所需除去的部分。随着微制造工艺的发展;广义上来讲,刻蚀成了通过溶液、反应离子 或其它机械方式来剥离、去除材料的一种统称,成为微加工制造的一种普适叫法。 目前,刻蚀最简单最常用的分类是干法刻蚀和湿法刻蚀。干法刻蚀种类很多,包括 光挥发、气相腐蚀、等离子体腐蚀等。其优点是:各向异性好,选择比高,可控性、灵活性、重 复性好,易实现自动化,无化学废液,处理过程未引入污染,洁净度高。缺点是:成本高,设备 复杂。干法刻蚀主要形式有纯化学过程(如屏蔽式,下游式,桶式),纯物理过程(如离子铣), 物理化学过程,常用的有反应离子刻蚀RIE,离子束辅助自由基刻蚀ICP等。 在实际过程中,往往采用一种半导体通气腔体进行干法刻蚀,即通过通气腔体将 用于刻蚀的含氯腐蚀性气体输送到指定位置。然而,长期刻蚀会对通气腔体的密封性产生 很大影响,极易造成泄漏问题,严重危害操作人员身体健康,还会对精密的半导体设备造成 不可逆的损伤。 例如CN102368465A公开了一种干法刻蚀坚硬无机材料基板ICP刻蚀机的刻蚀腔, 包括腔体,并在所述腔体的上端安装有顶盖和石英盖,所述腔体内安装有匀气盘、穿过腔体 底部和匀气盘的工艺气体管道,所述工艺气体管道的气体出口设置在匀气盘上方并正对匀 气盘中心;所述匀气盘的中间开有大于下电极直径的下电极通口,所述匀气盘上开有多个 通气孔,横向上相邻所述通气孔的间距是等差数列递增,纵向上相邻所述通气孔的间距从 中心到边缘是等差数列递减。所述刻蚀腔通过结构优化,使得等离子体到达匀气盘时等离 子体密度最大、均匀性最好、能量最高,但是并未考虑到刻蚀腔的密封性问题。 CN102789962A公开了一种用于改善刻蚀工艺的匀气装置,所述匀气装置由进气管 和匀气环构成,进气管和匀气环均由中空管制作而成,二者内部连通,连接处密封,且匀气 环在其所在平面的表面开有气孔。虽然所述匀气装置通过结构优化,可精确地将反应气体 直接输送到样品台附近,减少反应气体对腔体的粘污,并使气体在被刻蚀物体表面均匀分 布,使刻蚀具有良好的均匀性,但是并未考虑到刻蚀腔的密封性问题。 干法刻蚀半导体通气腔体的密封性问题往往发生在焊接部位,因此,制备过程中 焊接方法的选择至关重要。例如CN108213706A公开了一种铝合金刻蚀真空反应腔体磁铁零 件激光填丝焊接工艺,采用先进激光填丝焊接技术,将3mm厚磁铁密封盖板与300mm主体真 空腔体进行焊接,腔体主体外壁一周镶嵌磁铁。所述焊接方法虽然可以解决铝合金刻蚀真 空反应腔体内镶磁铁零件焊接时,磁铁对电弧,电子束流的影响,但是并未进一步优化密封 4 CN 111584400 A 说 明 书 2/11 页 性问题。 激光焊接(Laser Welding)属于熔融焊接,是一种以激光束为能源,并将其冲击在 焊件接头上以达到焊接目的的技术。由光学震荡器及放在震荡器空穴两端镜间的介质所组 成。氩弧焊接(Argon Welding)是使用氩气作为保护气体的一种焊接技术,又称氩气体保护 焊,具体表现为,在电弧焊的周围通上氩气保护气体,将空气隔离在焊区之外,防止焊区的 氧化。电解抛光(Electrolytic polishing)是以金属工件为阳极,在适宜的电解液中进行 电解,有选择地除去其粗糙面,提高表面光洁程度的技术。电抛光可增加不锈钢的耐腐蚀 性,减少电气接触点的电阻,制备金相磨片,提高照明灯具的反光性能,提高各种量具的精 度,美化金属日用品和工艺品等,适用于钢铁、铝、铜、镍及各种合金的抛光。 针对干法刻蚀半导体通气腔体存在的密封性较差的问题,结合激光焊接和氩弧焊 接,亟需开发一种行之有效的干法刻蚀半导体通气腔体的制备方法,制备得到密封性良好 的干法刻蚀半导体通气腔体。

技术实现要素:

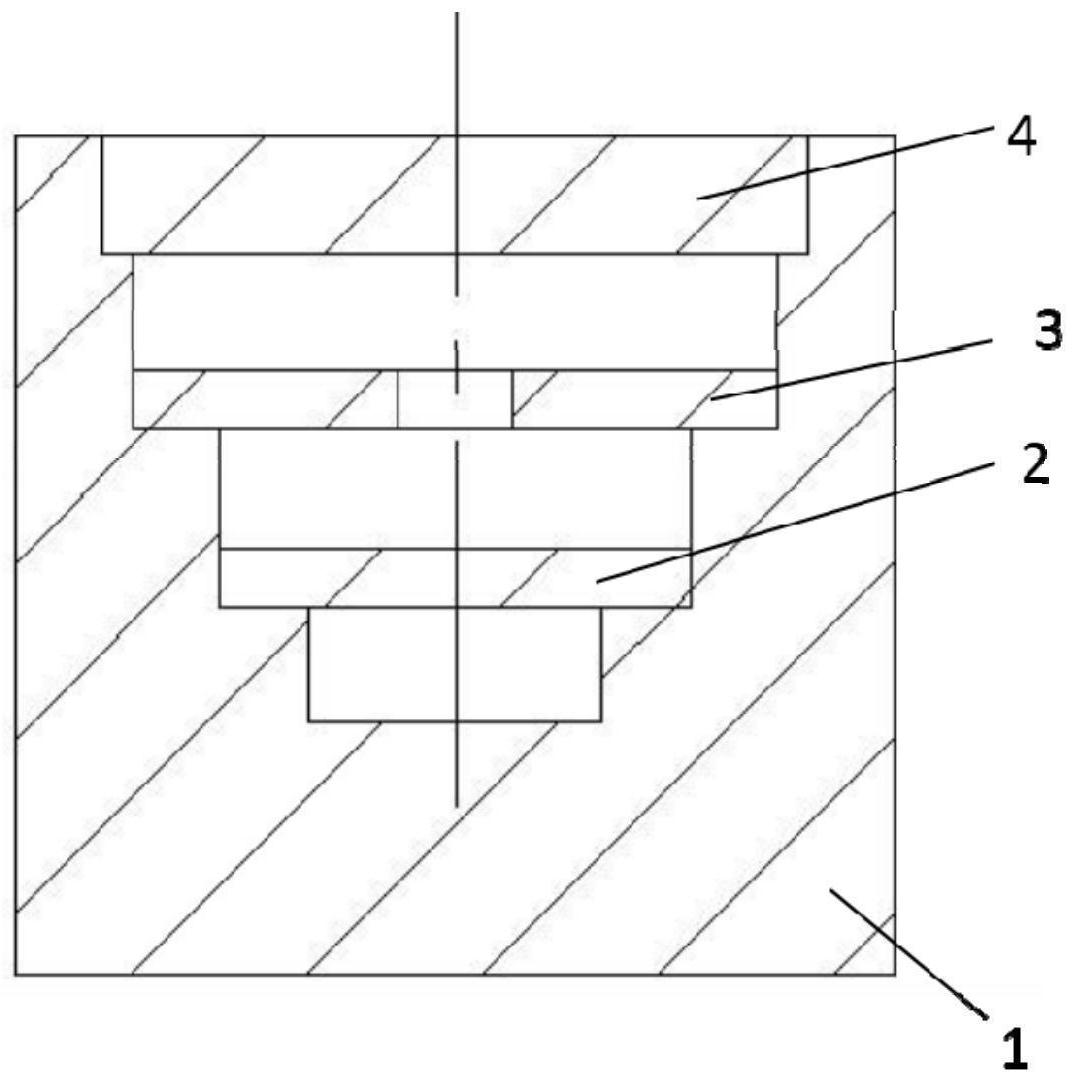

鉴于现有技术中存在的问题,本发明提供了一种干法刻蚀半导体通气腔体及其制 备方法,所述制备方法针对内部盖板和外部盖板的性能区别,分别采用激光焊接和氩弧焊 接将内部盖板和外部盖板与带有阶梯凹槽的底板焊接起来,使得制备得到的干法刻蚀半导 体通气腔体具有良好的密封性。 为达此目的,本发明采用以下技术方案: 本发明的目的之一在于提供一种干法刻蚀半导体通气腔体的制备方法,所述制备 方法包括:先将带有阶梯凹槽的底板和内部盖板采用激光焊接连接起来,再采用氩弧焊接 将外部盖板进行连接,得到干法刻蚀半导体通气腔体。 本发明所述制备方法针对内部盖板和外部盖板的性能区别,先采用功率较低的激 光焊接来焊接内部盖板,再采用焊接温度比较高的氩弧焊接来焊接外部盖板,使得制备得 到的干法刻蚀半导体通气腔体的平面度≤0.1mm,最优时为0.02mm;焊接结合率≥99%,最 优时≥99.9%;焊接结合强度为50-60Mpa;漏率为1.0*10-12Pa·m3/s;在0.8MPa的水压测 试下,承压12h以上仍不会发生变形;在保证通气效果的同时,具有良好的密封性。 作为本发明优选的技术方案,所述制备方法包括如下步骤: (1)将底板加工出带有三层阶梯的凹槽,根据由下到上所述三层阶梯的跨度加工 得到宽度依次增加的第一层盖板、第二层盖板和第三层盖板,所述第一层盖板和第二层盖 板为所述内部盖板,所述第三层盖板为外部盖板; (2)将步骤(1)得到的所述带有阶梯凹槽的底板和所述第一层盖板进行装配,然后 通过激光焊接得到一层通气腔体; (3)将步骤(2)得到的所述一层通气腔体和所述第二层盖板进行装配,然后通过激 光焊接得到二层通气腔体; (4)将步骤(3)得到的所述二层通气腔体和所述第三层盖板进行装配,然后通过氩 弧焊接得到所述干法刻蚀半导体通气腔体。 本发明所述制备方法优选制备带有三层通气结构的通气腔体,且三层通气结构由 下到上依次增大,有利于用于刻蚀的含氯腐蚀性气体更加均匀,使得干法刻蚀半导体的刻 5 CN 111584400 A 说 明 书 3/11 页 蚀效果更好。 作为本发明优选的技术方案,在所述制备方法中,焊接操作后需要进行机加,确保 焊缝平整光滑。 本发明所述制备方法通过在每次焊接之后进行机加操作,使得焊缝平整光滑,减 少了和腐蚀性气体的接触面积,从而提高了焊缝的耐腐蚀性,避免了长期使用导致的焊接 处泄漏的问题。 作为本发明优选的技术方案,步骤(1)所述第一层盖板对应的第一层台阶的宽度 为1±0.05mm。 优选地,步骤(1)所述第二层盖板对应的第二层台阶的宽度为0.8±0.05mm。 优选地,步骤(1)所述第三层盖板对应的第三层台阶的宽度为0.6±0.05mm。 本发明所述加工后的底板带有三层阶梯的凹槽,一方面,三层阶梯的台阶宽度均 在0.5mm以上,大于焊接后的焊缝宽度,保证阶梯不会发生熔化变形,进而保证三层通气结 构均匀流畅;另一方面,由于底板的凹槽包括由下到上的三层阶梯结构,使得底板的壁厚由 下到上越来越薄,将三层台阶的宽度设计成由下向上逐渐减小,能有效保证焊接后通气腔 体的强度和刚性等机械性能要求。 优选地,步骤(1)所述第一层盖板的厚度为0 .9-1 .1mm,例如0 .9mm、0 .92mm、 0.94mm、0.95mm、0.97mm、0.99mm、1mm、1.02mm、1.04mm、1.05mm、1.07mm、1.09mm或1.1mm等, 但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,步骤(1)所述第二层盖板的厚度为0 .9-1 .1mm,例如0 .9mm、0 .92mm、 0.94mm、0.95mm、0.97mm、0.99mm、1mm、1.02mm、1.04mm、1.05mm、1.07mm、1.09mm或1.1mm等, 但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,步骤(1)所述第三层盖板的厚度为2 .9-3 .1mm,例如2 .9mm、2 .92mm、 2.94mm、2.95mm、2.97mm、2.99mm、3mm、3.02mm、3.04mm、3.05mm、3.07mm、3.09mm或3.1mm等, 但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 本发明所述第一层盖板和第二层盖板作为内部盖板,主要起到三层通气结构的分 隔作用,内部盖板的厚度较薄,而第三层盖板作为外部盖板,除了起到三层通气结构和外界 的分隔作用,还起到了通气腔体的结构支撑作用,外部盖板的厚度较厚。在此基础上,若采 用焊接功率较低的激光焊接来焊接较厚的第三层盖板,无法穿透第三层盖板,导致焊接后 第三层盖板和底板的密封性不良;若采用焊接温度较高的氩弧焊接来焊接较薄的内部盖 板,会造成局部烧穿,导致焊缝处泄漏的问题。 作为本发明优选的技术方案,步骤(1)所述带有阶梯凹槽的底板、第一层盖板、第 二层盖板和第三层盖板的表面粗糙度Ra均为0.6-1μm,例如0.6μm、0.65μm、0.7μm、0.75μm、 0.8μm、0.85μm、0.9μm、0.95μm或1μm等,但并不仅限于所列举的数值,该数值范围内其他未 列举的数值同样适用。 优选地,对步骤(1)所述带有阶梯凹槽的底板、第一层盖板、第二层盖板和第三层 盖板均进行电解抛光。 优选地,所述电解抛光的阳极电流密度为6-15A/dm2,电压为5-8V,抛光时间为3- 5min,本领域技术人员可以根据实际情况进行合理选择。 优选地,步骤(1)所述第一层盖板、第二层盖板和第三层盖板开设有均匀分布的匀 6 CN 111584400 A 说 明 书 4/11 页 气孔。 优选地,所述匀气孔的直径为1.8-2.2mm,例如1.8mm、1.85mm、1.9mm、1.95mm、2mm、 2.05mm、2.1mm、2.15mm或2.2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举 的数值同样适用。 优选地,步骤(1)所述带有阶梯凹槽的底板、第一层盖板、第二层盖板和第三层盖 板的材质均为不锈钢。 优选地,所述不锈钢为321型不锈钢和/或304型不锈钢,优选为321型不锈钢。 相比于304型不锈钢,本发明所述321型不锈钢具有两项优良的应力机械性能,即 优异的高温应力破断性能(Stress Rupture)及高温抗潜变性能(Creep Resistance),既能 满足硬度的要求,又能满足防腐蚀的要求。 作为本发明优选的技术方案,步骤(2)所述带有阶梯凹槽的底板和所述第一层盖 板的装配间隙<0.05mm,本领域技术人员可以根据实际情况进行合理选择。 优选地,步骤(3)所述一层通气腔体和所述第二层盖板的装配间隙<0.05mm,本领 域技术人员可以根据实际情况进行合理选择。 本发明所述第一层盖板和第二层盖板的装配间隙均<0.05mm,可以保证激光焊接 后形成的焊缝宽度较小,进而避免漏水、漏气等泄漏问题,保证通气腔体的密封性。 优选地,步骤(2)或步骤(3)所述激光焊接的焊速为0.11-0.13mm/s,例如0.11mm/ s、0.112mm/s、0.115mm/s、0.117mm/s、0.12mm/s、0.123mm/s、0.125mm/s、0.128mm/s或 0.13mm/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,步骤(2)或步骤(3)所述激光焊接的焊缝宽度<0.05mm,本领域技术人员 可以根据实际情况进行合理选择。 优选地,步骤(2)或步骤(3)所述激光焊接的焊接功率为2.5-2.6kW,例如2.5kW、 2.51kW、2.52kW、2.53kW、2.54kW、2.55kW、2.56kW、2.57kW、2.58kW、2.59kW或2.6kW等,但并 不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明优选的技术方案,步骤(4)所述二层通气腔体和所述第三层盖板的装 配间隙为0.05-0.1mm,例如0.05mm、0.06mm、0.07mm、0.08mm、0.09mm或0.1mm等,但并不仅限 于所列举的数值,该数值范围内其他未列举的数值同样适用。 本发明所述第三层盖板的装配间隙为0.05-0.1mm,一方面可以保证氩弧焊接过程 中熔化后的焊料有足够的填充空间,将第三层盖板和底板有效地进行焊接;另一方面可以 保证焊接后形成的焊缝宽度尽可能地减小,进而避免漏水、漏气等泄漏问题,保证通气腔体 的密封性。 优选地,步骤(4)所述氩弧焊接的焊接电流为60±5A,本领域技术人员可以根据实 际情况进行合理选择。 优选地,步骤(4)所述氩弧焊接的焊接电压为8-10V,例如8V、8.2V、8.4V、8.5V、 8.7V、9V、9.2V、9.5V、9.6V、9.8V或10V等,但并不仅限于所列举的数值,该数值范围内其他 未列举的数值同样适用。 优选地,对步骤(4)所述干法刻蚀半导体通气腔体进行电解抛光。 优选地,所述电解抛光的阳极电流密度为6-15A/dm2,电压为5-8V,抛光时间为3- 5min,本领域技术人员可以根据实际情况进行合理选择。优选地,步骤(4)所述干法刻蚀半 7 CN 111584400 A 说 明 书 5/11 页 导体通气腔体为圆环状。 作为本发明优选的技术方案,所述制备方法包括如下步骤: (1)将底板加工出带有三层阶梯的凹槽,根据由下到上所述三层阶梯的跨度加工 得到宽度依次增加的厚度为0.9-1.1mm的第一层盖板、厚度为0.9-1.1mm的第二层盖板和厚 度为2.9-3.1mm的第三层盖板,所述第一层盖板和第二层盖板为所述内部盖板,所述第三层 盖板为外部盖板; 其中,所述第一层盖板对应的第一层台阶的宽度为1±0.05mm;所述第二层盖板对 应的第二层台阶的宽度为0.8±0.05mm;所述第三层盖板对应的第三层台阶的宽度为0.6± 0.05mm;所述带有阶梯凹槽的底板、第一层盖板、第二层盖板和第三层盖板的表面粗糙度Ra 均为0.6-1μm,并均进行电解抛光;所述第一层盖板、第二层盖板和第三层盖板开设有均匀 分布的直径为1.8-2.2mm的匀气孔; (2)将步骤(1)得到的所述带有阶梯凹槽的底板和所述第一层盖板进行装配,使得 装配间隙<0.05mm,然后通过激光焊接得到一层通气腔体; 其中,所述激光焊接的焊速为0.11-0 .13mm/s,焊缝宽度<0.05mm,焊接功率为 2.5-2.6kW;在所述激光焊接后进行机加,确保焊缝平整光滑; (3)将步骤(2)得到的所述一层通气腔体和所述第二层盖板进行装配,使得装配间 隙<0.05mm,然后通过激光焊接得到二层通气腔体; 其中,所述激光焊接的焊速为0.11-0 .13mm/s,焊缝宽度<0.05mm,焊接功率为 2.5-2.6kW;在所述激光焊接后进行机加,确保焊缝平整光滑; (4)将步骤(3)得到的所述二层通气腔体和所述第三层盖板进行装配,使得装配间 隙为0.05-0.1mm,然后通过氩弧焊接得到所述干法刻蚀半导体通气腔体; 其中,所述氩弧焊接的焊接电流为60±5A,焊接电压为8-10V;在所述氩弧焊接后 进行机加,确保焊缝平整光滑;对所述干法刻蚀半导体通气腔体进行电解抛光。 本发明的目的之二在于提供一种干法刻蚀半导体通气腔体,利用目的之一所述制 备方法制备。 作为本发明优选的技术方案,所述干法刻蚀半导体通气腔体的通气腔个数≥2个, 本领域技术人员可以根据实际情况进行合理选择,优选为3个。 与现有技术方案相比,本发明至少具有以下有益效果: (1)本发明所述制备方法针对内部盖板和外部盖板的性能区别,分别采用激光焊 接和氩弧焊接将内部盖板和外部盖板与带有阶梯凹槽的底板焊接起来,得到密封性良好的 干法刻蚀半导体通气腔体,具有简单易行、成品率高等优点; (2)利用本发明所述制备方法制备得到的干法刻蚀半导体通气腔体,变形较小,平 面度≤0.1mm,最优时为0.02mm,而且焊接结合率≥99%,最优时≥99.9%,漏率为1.0*10- 12Pa·m3/s,避免了漏水、漏气等泄漏问题,具有良好的密封性; (3)利用本发明所述制备方法制备得到的干法刻蚀半导体通气腔体,其焊接结合 强度为50-60MPa,在0.8MPa的水压测试下,承压12h以上仍不会发生变形满足半导体设备使 用要求。 8 CN 111584400 A 说 明 书 6/11 页 附图说明 图1是本发明实施例1所述加工后带有三层阶梯凹槽的底板的示意图; 图2是本发明实施例1制备得到的干法刻蚀半导体通气腔体的剖视图; 图3是本发明实施例1制备得到的干法刻蚀半导体通气腔体的俯视图; 图中:1-底板;11-第一层台阶;12-第二层台阶;13-第三层台阶;2-第一层盖板;3- 第二层盖板;4-第三层盖板;5-匀气孔;6-螺钉。