技术摘要:

本发明公开一种发动机支撑底座,包括第一安装部、第二安装部、弧形连接部,弧形连接部的两端分别与第一安装部、第二安装部连接,以实现第一安装部、第二安装部之间通过弧形过渡;第一安装部上设置第一安装孔,第一安装部能够通过第一安装孔安装在发动机上,第二安装部 全部

背景技术:

柴油发动机是燃烧柴油来获取能量释放的发动机,现有技术中,发动机与整车车 架是相互独立的,发动机与车架独立生产制造,然后再组装在一起,形成整车,在组装时,需 将发动机通过发动机支撑底座安装在车架上,从而完成发动机的固定。现有技术中,传统的 发动机支撑底座基本都是直角连接,即发动机支撑底座和发动机连接的部分与发动机支撑 底座和车架连接的部分通过直角过渡,发动机支撑底座整体采用铸造或者焊接方式加工。 整体铸造的直角连接支撑底座容易在直角出产生应力集中,容易断裂;焊接的直角连接支 撑底座时间长容易脱焊,可靠性差,而且外观不美观。

技术实现要素:

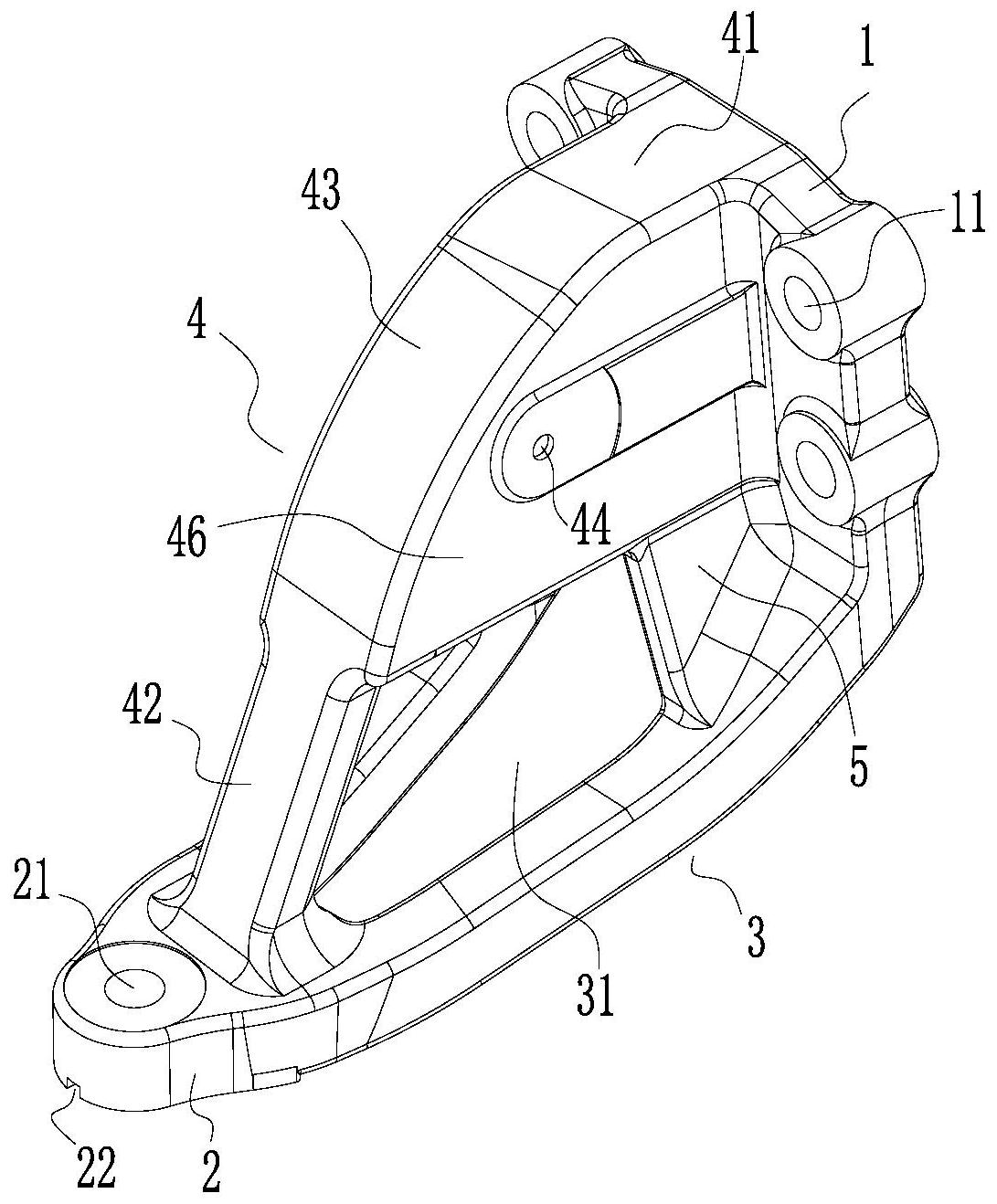

本发明所要解决的技术问题在于:现有技术中发动机支撑底座因应力集中而易断 裂、可靠性差的技术问题。 本发明是通过以下技术手段实现解决上述技术问题的:一种发动机支撑底座,包 括第一安装部、第二安装部、弧形连接部,所述弧形连接部的两端分别与第一安装部、第二 安装部连接,以实现第一安装部、第二安装部之间通过弧形过渡; 所述第一安装部上设置第一安装孔,所述第一安装部能够通过第一安装孔安装在 发动机上,所述第二安装部上设置第二安装孔,所述第二安装部能够通过第二安装孔安装 在车架上。 本发明中的一种发动机支撑底座,实际应用时通过第一安装孔与发动机连接,通 过第二安装孔与车架连接,进而实现将发动机安装在车架上,由于第一安装部、第二安装部 之间通过弧形连接部连接过渡,相对于现有技术中的直角过渡,这种结构不会产生应力变 形,进而发动机支撑底座在支撑发动机时,不易发生断裂,可靠性较好,此结构的发动机支 撑底座可一体铸造形成,整体结构可靠,外形美观,也可采用焊接制造,由于结构不会产生 应力集中或者应力集中较小,因此焊接后的底座也较为可靠。 优化的,所述第一安装部竖直设置,第一安装孔轴线沿水平方向。 优化的,所述第一安装孔设置四个,第一安装部的两端各设置两个,四个第一安装 孔轴线的连线为矩形。 优化的,所述第二安装部垂直于第一安装部。 优化的,所述第一安装部与第二安装部之间还设置肋板。 肋板的设置能够增强第一安装部与第二安装部之间的连接强度,进而增强整体发 动机支撑底座的强度,使其不易发生断裂,可靠性较好。 优化的,所述肋板靠近第一安装部的第一肋边为平面,所述肋板靠近第二安装部 的第二肋边为平面,第一肋边与第二肋边之间的中间肋边为弧面。 3 CN 111546870 A 说 明 书 2/5 页 实际应用时,第一安装部安装在发动机侧边,第二安装部安装在车架上,整个发动 机支撑底座受力时致使第一安装部与第二安装部朝向相互靠近的方向发生形变,即第一安 装部与第二安装部会向肋板施加挤压力,将第一肋边及第二肋边设置为平面,且二者通过 弧面状的中间肋边过渡,其承压效果更好,能够有效增强整体发动机支撑底座的支撑强度。 优化的,所述第一肋边垂直于第一安装部。 优化的,所述肋板侧边开设螺纹孔。 优化的,自肋板与第二安装部连接处至肋板与第一安装部连接处之间的第一安装 部及弧形连接部上开设第一通孔; 所述肋板上开设垂直于肋板的第二通孔,且第二通孔与第一通孔贯通; 所述肋板与第一安装部连接的一端的肋板中间掏空,掏空处与第二通孔、第一通 孔之间贯通,以形成肋板两侧与第一安装部连接的侧板。 第一通孔、第二通孔的设置,以及肋板中间掏空,使整体发动机支撑底座形成骨架 结构,主要受力的部位第一安装部与第二安装部之间通过挖空的弧形连接部连接的同时, 还通过挖空的肋板连接,在确保连接强度的同时,最大程度减少的材料的利用,整体重量更 小,制造成本更低,经济性较好。 优化的,所述侧板与弧形连接部之间设置加强肋。 骨架形结构的发动机支撑底座整体结构强度较大,但是侧板与弧形连接部之间的 连接处相对强度较弱,加强肋的设置能够很好的弥补这一缺陷,增强了侧板与弧形连接部 之间的连接强度,进而使整个发动机支撑底座不易发生断裂,可靠性较好。 本发明的优点在于: 1 .本发明中的一种发动机支撑底座,实际应用时通过第一安装孔与发动机连接, 通过第二安装孔与车架连接,进而实现将发动机安装在车架上,由于第一安装部、第二安装 部之间通过弧形连接部连接过渡,相对于现有技术中的直角过渡,这种结构不会产生应力 变形,进而发动机支撑底座在支撑发动机时,不易发生断裂,可靠性较好,此结构的发动机 支撑底座可一体铸造形成,整体结构可靠,外形美观,也可采用焊接制造,由于结构不会产 生应力集中或者应力集中较小,因此焊接后的底座也较为可靠。 2.肋板的设置能够增强第一安装部与第二安装部之间的连接强度,进而增强整体 发动机支撑底座的强度,使其不易发生断裂,可靠性较好。 3.实际应用时,第一安装部安装在发动机侧边,第二安装部安装在车架上,整个发 动机支撑底座受力时致使第一安装部与第二安装部朝向相互靠近的方向发生形变,即第一 安装部与第二安装部会向肋板施加挤压力,将第一肋边及第二肋边设置为平面,且二者通 过弧面状的中间肋边过渡,其承压效果更好,能够有效增强整体发动机支撑底座的支撑强 度。 4.第一通孔、第二通孔的设置,以及肋板中间掏空,使整体发动机支撑底座形成骨 架结构,主要受力的部位第一安装部与第二安装部之间通过挖空的弧形连接部连接的同 时,还通过挖空的肋板连接,在确保连接强度的同时,最大程度减少的材料的利用,整体重 量更小,制造成本更低,经济性较好。 5.骨架形结构的发动机支撑底座整体结构强度较大,但是侧板与弧形连接部之间 的连接处相对强度较弱,加强肋的设置能够很好的弥补这一缺陷,增强了侧板与弧形连接 4 CN 111546870 A 说 明 书 3/5 页 部之间的连接强度,进而使整个发动机支撑底座不易发生断裂,可靠性较好。 附图说明 图1-3分别为本发明实施例中发动机支撑底座不同视角的立体图; 图4-9依次为本发明实施例中发动机支撑底座的主视图、后视图、左视图、右视图、 俯视图、仰视图; 其中, 第一安装部-1、第一安装孔-11; 第二安装部-2、第二安装孔-21、定位槽-22; 弧形连接部-3、第一通孔-31; 肋板-4、第一肋边-41、第二肋边-42、中间肋边-43、螺纹孔-44、第二通孔-45、侧 板-46; 加强肋-5。