技术摘要:

本发明公开了一种合金空心夹层筒形结构及其超塑成形/激光连接的制备方法,属于材料成形技术领域。本发明解决现有耐热材料在轻量化同时,无法满足高结构强度和刚度以及防热隔热特性的问题。本发明合金空心夹层筒形结构包括内套筒、芯板和外套筒,芯板同轴设置在内套筒和 全部

背景技术:

近几年随着高超声速武器的发展,对结构的轻量化和材料耐热性能提出更高的要 求。由于传统耐热材料其比重一般较高,一味追求材料的耐热特性,就势必增加结构重量。 如何在轻量化同时还满足耐热特性,这是武器化发展中提出的新问题。燃料舱为了增大储 油量希望内空间越大越好,舱体本身希望高结构强度和刚度,同时为了保证燃料温度,燃料 舱还必须防热隔热,要解决这一矛盾的问题,仅仅靠防隔热这种被动冷却方式还远远不够。 因此,提供一种合金空心夹层筒形结构解决上述问题是十分必要的。

技术实现要素:

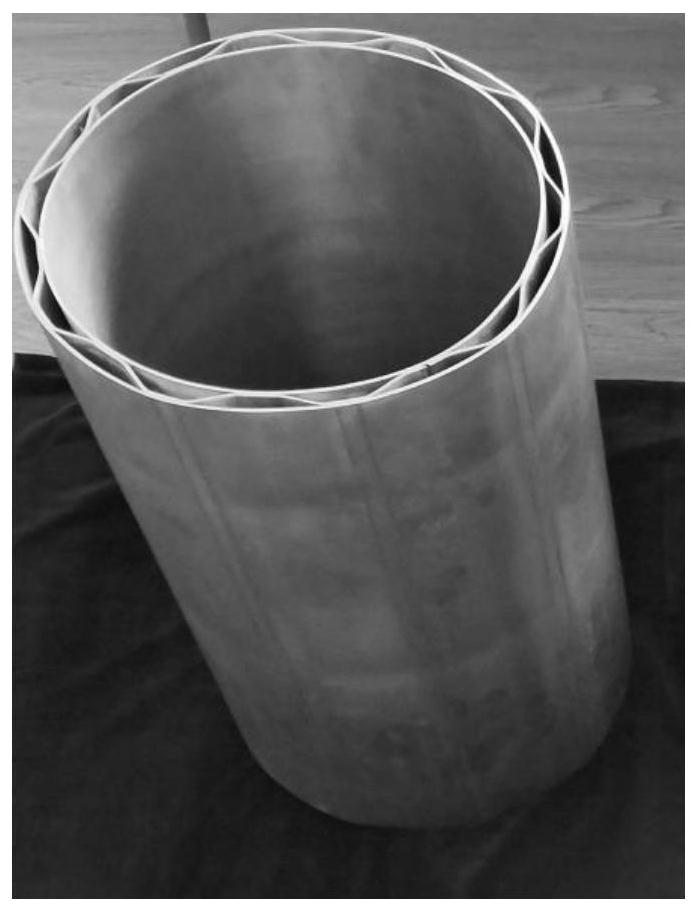

本发明为了解决现有耐热材料在轻量化同时,无法满足高结构强度和刚度以及防 热隔热特性的问题,提供一种合金空心夹层筒形结构及其超塑成形/激光连接的制备方法。 本发明的技术方案: 一种合金空心夹层筒形结构,该结构包括内套筒1、芯板2和外套筒3,芯板2同轴设 置在内套筒1和外套筒3之间,芯板2的横截面为波浪结构,芯板2与内套筒1和外套筒3固定 连接。 上述合金空心夹层筒形结构的超塑成形/激光连接的制备方法,该方法的具体操 作过程如下: 步骤一,切割三块厚度d相同的合金板材,分别为第一板材、第二板材和第三板材, 保证每块合金板材的宽度相同,长度不同,所述的第一板材的长度为L1,第二板材的长度为 L2,第三板材的长度为L3,其中L3=L2 2πd,L2=L1 2πd;将三块合金板材卷成圆筒状,获得预 处理的合金板材; 步骤二,去除预处理的合金板材表面的油污和氧化皮,并使用激光焊接方法焊接 每个预处理的合金板材的侧壁连接处,获得三个圆筒状合金; 步骤三,将第二板材获得的圆筒状合金套装在第一板材获得的圆筒状合金的外 侧,并通过激光焊接沿第一焊接路线焊接;然后将第三板材获得的圆筒状合金套装在第二 板材获得的圆筒状合金的外侧,并通过激光焊接沿第二焊接路线焊接; 步骤四,将步骤三激光焊接完成的三层圆筒结构放入成形模具5并装炉,加热至合 金超塑成形温度后,通过激光焊接过程中预留在三层圆筒结构上的进气孔4通入惰性气体 并保压; 步骤五,超塑成形完成后,将成形模具5从炉中取出,自然冷却至80-120℃,将成形 件从成形模具5中取出,在成形件的轴线两端切割,获得合金空心夹层筒形结构。 4 CN 111545992 A 说 明 书 2/4 页 进一步限定,步骤二中使用丙酮溶剂去除预处理的合金板材表面的油污,使用 SiC800#砂纸打磨去除预处理的合金板材表面的氧化皮,然后使用酸洗液酸洗板材2-5min, 其中酸洗液中HF、HNO3和H2O的体积比为1:3:7,最后使用蒸馏水清洗并用冷风烘干。 进一步限定,合金为镁锂合金或铝合金。 更进一步限定,镁锂合金为LZ91镁锂合金,厚度为0.5-3mm。 更进一步限定,当合金为镁锂合金时,步骤三中激光焊接的参数为:焊接功率为 750-850W,焊接速度为1200-1500mm/min。 更进一步限定,当合金为镁锂合金时,步骤四的具体操作过程为:将步骤三激光焊 接完成的三层圆筒结构放入成形模具5并装炉,并在升温速率为10-20℃/min条件下加热至 350-450℃后保温,通过激光焊接过程中预留在三层圆筒结构上的进气孔4通入惰性气体, 通入气压速度为0.02MPa/min,并在1.5-3MPa的条件下,保压30-60min。 进一步限定,铝合金板为5083铝合金,厚度为0.5-3mm。 更进一步限定,当合金为铝合金时,激光焊接的参数为:焊接功率为1100-1300W, 焊接速度为1800-2200mm/min。 更进一步限定,当合金为铝合金时,步骤四的具体操作过程为:将步骤三激光焊接 完成的三层圆筒结构放入成形模具5并装炉,并在升温速率为10-20℃/min条件下加热至 350-500℃后保温,通过激光焊接过程中预留在三层圆筒结构上的进气孔4通入惰性气体, 在1.5-3MPa的条件下,保压30-60min。 本发明具有以下有益效果:本发明提供采用了密度小、强度高、耐热性能好的镁锂 合金或铝合金,大大减小了零件的重量,实现了轻量化的需求。同时将空心结构设计成流道 形式,流道中实现液体的循环冷却,这种流道兼具结构强度和主动冷却双重功能,实现了结 构功能一体化。并且空心流道结构很好的实现了主动冷却,保证燃料舱舱体本身高结构强 度和刚度的同时,兼顾燃料舱的防热隔热。 附图说明 图1为超塑成形后成形模具和成形件的截面示意图; 图2为超塑成形前成形模具和成形件的截面示意图; 图3为第一焊接路线示意图; 图4为第二焊接路线示意图; 图5为