技术摘要:

本发明公开了一种激光熔覆原位自生碳化物颗粒增强铁基熔覆层及其制备方法,其制备方法包括以下步骤:将铁基合金粉末、钛和钒混合并干燥得到铁基复合粉末,将得到的铁基复合粉末采用激光辐照原位自生的方法激光熔覆于基材表面,其中,钛含量为铁基复合粉末的1‑3wt%,钒 全部

背景技术:

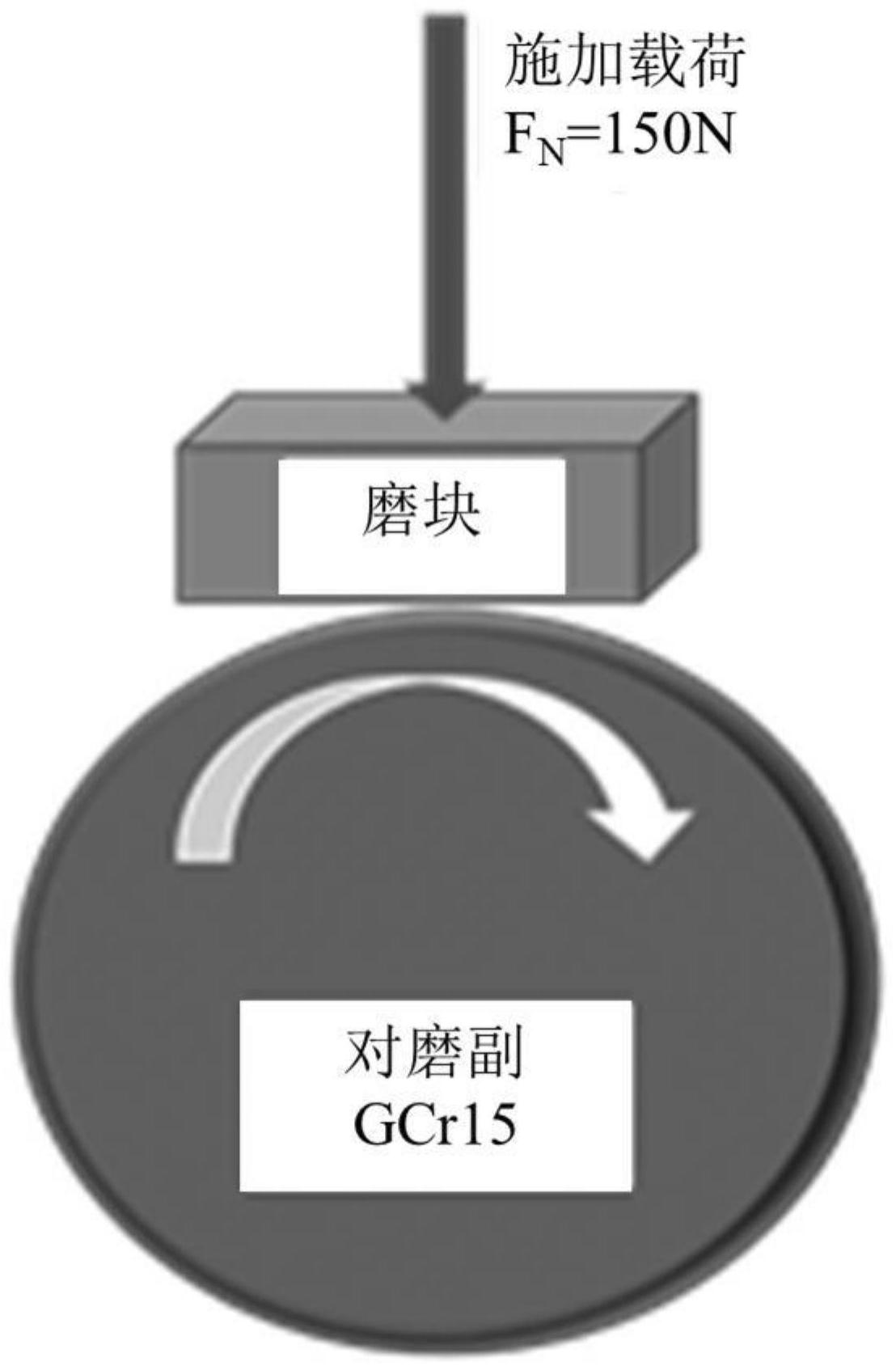

激光表面改性是20世纪70年代发展起来的高新技术,它利用激光的高辐射强度、 高方向性、高单色性特点作用于构件表面,使材料的表面性能得到提高。激光熔覆是激光表 面改性的一种,其原理是通过配制的合金粉末的激光融化,使之成为熔覆层的主体合金,同 时用高能激光束辐照金属表面,熔化一薄层基体金属,使金属基体表面薄层和熔覆合金一 起快速熔化、反应、凝固形成具有特殊性能如高硬度、耐磨耐蚀等熔覆层。因激光熔覆对基 体热变形小、熔覆层与基体为冶金结合、易实现自动化生产等特点而受到广泛关注,并已经 在诸多工业领域获得应用。 铁基合金具有成本低廉,力学性能好,机加工和焊接性能好,耐腐蚀等一系列优 点,用途广泛。铁基合金作为熔覆材料与钢铁材料表面结合强度高,因此常被用于表面防护 和表面修复领域。但是铁基合金的硬度和耐磨性有待提高。为了适应社会不断发展对材料 性能要求的逐渐提高,特别是在机械设备摩擦磨损工况条件下,向铁基合金中添加硬质微 粒是提高硬度和耐磨性的重要方法,陶瓷颗粒因其高硬度、高熔点,良好的热稳定性等优点 常被用作激光熔覆铁基合金熔覆层的增强相来强化涂层性能。增强相的添加方式主要有两 种,分别是外加增强相法和原位自生法。 人工外加增强相法简单方便,便于调控增强相的含量,但是也存在不可避免的缺 陷:首先,无法保证增强相颗粒在制备、包装、运输、添加的过程中不受污染,容易在涂层中 引进杂质,导致增强相颗粒与基体的结合界面结合不佳,甚至容易引发界面裂纹的产生,达 不到预期的强化效果;其次,难以控制增强相颗粒与涂层粉末充分均匀地混合,这主要由粉 末粒度不同和粉末密度存在差异所致,由此将会产生增强相颗粒在涂层中分布不均的现 象,强化效果大打折扣。而原位自生法是,通过合理配置强化层的化学成分,在强化层制备 形成的过程中通过化学反应,原位自生出强化层中原本没有的增强相颗粒,相较于外加增 强相法,原位自生法的增强相是从合金熔体中原位形核、长大的热力学稳定相,因此,增强 相表面无污染,避免了与基体相容性不良的问题,且界面结合强度高,通过选择合适的成分 和工艺,可以实现对增强相种类、大小、数量甚至分布情况进行调控;工艺简单且成本较低, 易于推广应用等优势具有广阔的应用空间。 如授权公告号为CN108339976B的中国专利公开了一种激光熔覆原位自生碳化钒 增强铁基合金用粉料及制备方法,通过真空雾化法制备的合金粉料各元素质量百分比为C 4 .00%~4.40%,V 16 .00%~18.00%,Cr 8 .00%~10.00%,Si 0 .90%~1.30%,Mo 1.00%~2.00%,Mn 0.90%~1.20%,Ni 0.40%~0.70%,Al 0.30%~0.50%,P和S的总 质量分数≤0.03%,O≤300ppm,其余为Fe。采用CO2激光加工系统同步送粉方式将合金粉末 激光熔覆于低碳合金钢基材表面,熔覆层粉末吸收激光能量在基材表面形成熔池,熔池中 3 CN 111607789 A 说 明 书 2/10 页 的C元素和V元素发生反应生成原位自生V8C7陶瓷增强相,同时,熔覆层与基材形成良好的冶 金结合。制备原位自生V8C7颗粒增强铁基合金激光熔覆层,可显著提高低合金钢构件表面的 硬度及耐磨性,但是该种方法的陶瓷颗粒硬质相为VC,钒的成本较高,需要提供一种成本更 低、同时还可以提高铁基合金的表面硬度和耐磨损性能的方法。

技术实现要素:

针对现有技术存在的不足,本发明的第一个目的在于提供一种激光熔覆原位自生 碳化物颗粒增强铁基熔覆层的制备方法,其具有成本更低,且可以显著提高铁基合金的表 面硬度和耐磨损性能的优点。 本发明的第二个目的在于提供一种激光熔覆原位自生碳化物颗粒增强铁基熔覆 层,其具有表面硬度和耐磨损性能更优的优点。 为实现上述第一个目的,本发明提供了如下技术方案:一种激光熔覆原位自生碳 化物颗粒增强铁基熔覆层的制备方法,包括以下步骤: 将铁基合金粉末、钛添加物和钒添加物混合并干燥得到铁基复合粉末,将得到的铁基 复合粉末采用激光辐照原位自生的方法,使铁基复合粉末激光熔覆于基材表面,其中,钛含 量为铁基复合粉末的1-3wt%,钒含量为铁基复合粉末的2-5wt%,铁基合金粉末各元素质 量百分比为C:0.7-1%,Cr:17-20%,Ni:4-5%,Mn:≤1%,Mo:1-2%,B:1-2%,Si:≤1%, Nb:2-3%,余量为Fe。 通过采用上述技术方案,本发明采用激光辐照原位自生的方法,通使铁基复合粉 末在基材表面吸收激光束辐照能量形成熔池,熔池中的Ti、V元素和C 发生反应原位生成大 量细小弥散的TiC和VC颗粒,同时熔覆层与基材形成良好的冶金结合,熔覆层显微硬度值达 800Hv以上,同时具有良好的耐磨性能,且钛的加入使得陶瓷颗粒硬质相为TiC和VC,进一步 增强熔覆层的硬度和耐磨性能,同时减小了钒的用量,降低了成本。 本发明加入钒和钛,TiC颗粒具有高硬度,高弹性模量,热力学性能稳定,是一种理 想的陶瓷增强相,V也是强碳化物形成元素,与碳的反应产物VC具有与TiC相近的性质,而且 它对钢基材具有更好的润湿性,且TiC和VC与铁基合金润湿性较好,界面结合强度高,采用 激光熔覆原位自生的方法形成陶瓷颗粒硬质相TiC和VC,原位自生的TiC和VC颗粒是从金属 熔体中直接形核、长大,热力学性质稳定,与基材的界面结合强度较高,不易产生裂纹,且增 强相表面无污染,纯净度较高,且增强相不易出现团聚或偏析,反应生成的颗粒尺寸细小且 相对弥散。此外,且TiC和VC均为面心立方结构,且其晶格常数接近,具有良好的相容性,细 小的TiC和VC颗粒在熔池凝固过程中极易相互结合依附成长形成复合碳化物增强体,更有 利于增强相的生成,从而对铁基合金的表面硬度和耐磨性能的提升具有非常显著的效果。 此外,本发明提供特定比例体系的铁基合金粉末具有良好耐蚀性,通过加入钛和 钒原位自生颗粒增强后,同时具有很好的耐磨性,且本发明中钒和钛复合加入时,钛能够促 使其他碳化物稳定元素与碳反应以碳化物的形式析出,使得最终熔覆层中碳化物数量多, 同时,钒的加入可以起到细化晶粒的效果,使得最终熔覆层中碳化物数量多,且晶粒细小, 更重要的是,钛和钒复合加入的时候,两种碳化物会在一定程度上起到互相抑制长大的效 果,阻碍晶界的迁移,从而使得生成的碳化物更加细小,最终熔覆层晶粒细小,碳化物较细, 硬度和耐磨性提高。最终,将该体系铁基合金粉末与特定比例的钒和钛组合得到的铁基复 4 CN 111607789 A 说 明 书 3/10 页 合粉末,用于本发明提供的激光熔覆工艺中原位自生TiC和VC,得到的熔覆层碳化物形态、 分布以及数量最优,熔覆层的硬度和耐磨性能得到明显提高,且熔覆层无气孔裂纹,熔覆性 能好。 本发明在以钒和钛原料原位自生形成TiC和VC增强相基础上,通过对铁基合金粉 末、钛和钒的比例控制,最终得到的熔覆层组织致密、无气孔、裂纹等缺陷,与基材呈现良好 的冶金结合,原位自生的TiC和VC颗粒细小弥散。本发明的激光熔覆原位自生碳化物颗粒增 强铁基熔覆层的制备工艺简单、操作方便、易于实现自动化、无污染等优点,且熔覆不需要 在真空条件下进行,工件尺寸不受限制,因此可用于复杂表面的修复,在材料表面改性上具 有显著的经济和社会效益。 本发明进一步设置为:所述铁基合金粉末各元素质量百分比为C:0.7-1%, Cr: 17-20%,Ni:4-5%,Mn:0.5-1%,Mo:1-2%,B:1-2%,Si:0.5-1%,Nb: 2-3%,余量为Fe。 本发明进一步设置为:所述铁基合金粉末的粒度范围为40-100μm,平均粒度D50为 50-70μm,流动性为30-40s/100g,氧含量≤300ppm。 通过采用上述技术方案,通过对铁基合金粉末粒度和流动性的控制,提高熔覆工 艺的成功率,通过对氧含量的控制,使得熔覆层性能最佳,硬度和耐磨性能提高,且熔覆层 不会产生裂纹、气孔,熔覆层组织均匀。 本发明进一步设置为:铁基复合粉末通过以下方式获得:将铁基合金粉末、钛和钒 混合均匀后在70-100℃下加热1.5-2.5h,烘干得到。 本发明进一步设置为:所述钒添加物选用为钒粉或钒铁粉,优选为钒含量为40% 的钒铁粉。 本发明进一步设置为:所述钛添加物选用为钛粉或钛铁粉,优选为钛含量为30% 的钛铁粉。 通过采用上述技术方案,如此设置可以提供特定比例的钒和钛,提高熔覆层的硬 度和耐磨性,此外,纯钛粉或纯钒粉相较于钒铁粉和钛铁粉,虽然最终添加的钒含量和钛含 量相同,但是钒铁粉和钛铁粉的价格远低于纯钛粉或纯钒粉。 本发明进一步设置为:基材进行基材预处理后进行激光熔覆,基材预处理操作为: 将基材表面用角磨机打磨并用丙酮清洗。 本发明进一步设置为:激光熔覆工艺参数为:激光功率为1600-3000W,扫描速度为 6-10mm/s,光斑直径为2.5-5mm,送粉率为15-25g/min。 本发明进一步设置为:激光熔覆过程中搭接率为30%-70%,采用氩气作为保护 气,氩气流量为2-10L/min。 通过采用上述技术方案,通过对激光熔覆过程中工艺参数的控制,尤其是激光功 率、扫描速度和送粉率以及光斑直径的控制,最终得到宏观形貌、微观组织以及力学性能均 符合要求的熔覆层。 为实现上述第二个目的,本发明提供了如下技术方案:一种激光熔覆原位自生碳 化物颗粒增强铁基熔覆层,由上述方法制备得到。 通过采用上述技术方案,金属铁资源丰富、价格低廉、应用广泛,本发明中以铁基 合金为熔覆层基本相,碳化钛和碳化钒为增强相,通过本发明提供的方法得到的熔覆层组 织致密、无气孔、裂纹等缺陷,与基材呈现良好的冶金结合,对铁基合金的表面硬度和耐磨 5 CN 111607789 A 说 明 书 4/10 页 性能的提升具有非常显著的效果。 综上所述,本发明具有以下有益效果: 1、本发明采用激光辐照原位自生的方法,铁基复合粉末在基材表面吸收激光束辐照能 量形成熔池,熔池中的Ti、V元素和C发生反应原位生成大量细小弥散的TiC和VC颗粒,同时 熔覆层与基材形成良好的冶金结合,熔覆层显微硬度值达800Hv以上,同时具有良好的耐磨 性能,且钛的加入使得陶瓷颗粒硬质相为 TiC和VC,进一步增强熔覆层的硬度和耐磨性能, 同时减小了钒的用量,降低了成本; 2、本发明将特定比例体系铁基合金粉末与特定比例的钒和钛组合得到的铁基复合粉 末,用于本发明提供的激光熔覆工艺中原位自生TiC和VC,得到的熔覆层碳化物形态、分布 以及数量最优,原位自生的TiC和VC颗粒细小弥散,得到熔覆层的硬度和耐磨性能得到明显 提高,且熔覆层组织致密、无气孔裂纹,熔覆性能好; 3、本发明的激光熔覆原位自生碳化物颗粒增强铁基熔覆层的制备工艺简单、操作方 便、易于实现自动化、无污染等优点,且熔覆不需要在真空条件下进行,工件尺寸不受限制, 因此可用于复杂表面的修复,在材料表面改性上具有显著的经济和社会效益。 附图说明 图1是本发明中摩擦磨损试验示意图。