技术摘要:

一种碱激发胶凝材料及其使用方法,本发明属于建筑材料技术领域,它解决了制备液体碱激发剂施工工序繁杂和凝结时间过快的问题。本发明碱激发胶凝材料,在粒化高炉矿渣磨细粉中加入固体碱激发剂而成,所述固体碱激发剂为偏铝酸钠和硅酸钠,固体碱激发剂为所述的矿渣磨细 全部

背景技术:

碱激发胶凝材料是用碱金属化合物作碱组分激发矿渣而得到的一种水硬性胶凝 材料。目标是作为一种替换水泥的胶凝材料,水泥其资源、能源和环境问题十分突出,对天 然资源、能耗消耗量大,排放粉尘及有害气体污染环境。而粒化高炉矿渣是冶炼钢铁时工业 副产品,产量巨大且利用率低,目前多为固体废弃物排放,同时粒化高炉矿渣为富含玻璃相 的聚合体,玻璃相含量约占90%,可通过碱激发的方式将其转化为绿色胶凝材料。 碱激发胶凝材料相比于硅酸盐水泥,在力学性能、抗冻性、抗渗性和耐高温性能等 方面都具有绝对的优势。碱激发剂的性质是控制碱激发胶凝材料的力学性能的主要因素, 碱激发剂多采用液体水玻璃,水玻璃为强碱激发,水玻璃激发矿渣通常能够得到更好的力 学性能。 然而,水玻璃模数越大,水玻璃在水中溶解能力越低,所以采用适宜的低模数水玻 璃能获得较好的力学性能,然而低模数水玻璃虽可以通过向高模数的水玻璃中加入固体氢 氧化钠降低模数,但工序复杂且在过程中会放出大量的热,如加入速度过快还会造成提前 硬化等问题,且低模数水玻璃在常温下不易贮存,需要现场配制。同时,低模数水玻璃虽其 水解能力强,但还存在凝结时间过快的问题,使得操作起来极其困难。以上液体碱激发剂存 在的问题制约了其在工程实际中应用推广。

技术实现要素:

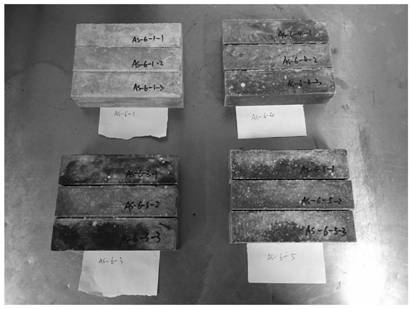

本发明的目的在于提供一种碱激发胶凝材料及其使用方法,以解决制备液体碱激 发剂施工工序繁杂和凝结时间过快的问题。该胶凝材料中采用固体偏铝酸钠和硅酸钠为碱 性激发剂,可省去碱激发剂采用液体水玻璃制备时繁杂工序,进而提高产品稳定性,且可通 过偏铝酸钠和硅酸钠不同掺量调整凝结时间,使得凝结时间满足施工要求。该胶凝材料具 有制备操作便捷、凝结时间适宜且可调,力学性能优良及绿色环保等显著特征。 为实现上述目的,本发明采用以下技术方案: 一种碱激发胶凝材料,在粒化高炉矿渣磨细粉中加入固体碱激发剂而成,所述固 体碱激发剂为偏铝酸钠和硅酸钠,固体碱激发剂为所述的矿渣磨细粉的质量的3-11%,偏 铝酸钠和硅酸钠的质量比为4:1~1:4。 上述的碱激发胶凝材料,所述粒化高炉矿渣磨细粉的比表面积为400m2/kg-450m2/ kg。 上述的碱激发胶凝材料,所述的高炉矿渣磨细粉化学成分质量占比为:41%CaO、 33%SiO2、15%Al2O3、8%MgO,其余为杂质。 上述的碱激发胶凝材料,所述偏铝酸钠为分析纯级,纯度为99%以上。 上述的碱激发胶凝材料,所述硅酸钠中Na2O与SiO2相对分子含量之比为1.03± 3 CN 111606612 A 说 明 书 2/3 页 0.03。 上述的碱激发胶凝材料的使用方法,包括如下步骤: 一、按照配合比要求称取相应高炉矿渣磨细粉、偏铝酸钠和硅酸钠的质量; 二、混合后慢速干拌2min,制成碱激发胶凝材料; 三、缓慢向碱激发胶凝材料内倒入水,其中水的质量占矿渣磨细粉质量的30- 40%; 四、将混合粉体慢速搅拌2min,然后再快速搅拌2min,搅拌均匀制得碱激发胶凝材 料浆体; 五、将碱激发胶凝材料浆体注入模具中振动成型并覆膜养护3d后脱模,在温度18- 22℃,相对湿度不低于50%下养护,得到碱激发胶凝材料净浆试件; 六、脱模后继续在该养护下覆膜养护至龄期。 本发明的有益效果如下: 第一,该碱激发胶凝材料具有低碳、绿色、环保的特点,采用的原料仅为工业固体 废弃物粒化高炉矿渣磨细粉。 第二,通过采用“偏铝酸钠和硅酸钠”为碱激发剂,操作便捷施工方便,可以先将矿 渣磨细粉、偏铝酸钠和硅酸钠进行混合,待使用时直接加水搅拌即可。 第三,通过采用“偏铝酸钠和硅酸钠”为碱激发剂,通过调整二者比例,凝结时间适 宜且可调整,凝结时间可以控制在初凝时间和终凝时间分别在70-408min和151-523min的 适宜范围内,满足施工要求。 第四,通过采用“偏铝酸钠和硅酸钠”为碱激发剂,通过调整二者比例,可以获得不 同力学性能的碱激发胶凝材料,力学性能优异,最优配合比28d抗压强度为PO 42.5R水泥 1.5倍。 附图说明 图1为碱激发胶凝材料浆体试块抗压破坏实验后试件形态照片。 图2为碱激发胶凝材料浆体试块实验前形态照片。