技术摘要:

一种汽轮机整体式喷嘴组用外围带及其加工、装配方法,它涉及机械加工技术领域。本发明为解决原有汽轮机喷嘴组隔叶件与喷嘴组导叶片之间焊接质量难以控制,喷嘴组外圆侧汽道不圆滑,且影响喷嘴组做功效率的问题。外围带包括围带,围带上沿圆周方向设有多个导叶片型孔, 全部

背景技术:

国内汽轮机制造商普遍采用技术最成熟、最可靠的200MW及以下汽轮机喷嘴组制 造方案,即内环与喷嘴组导叶片为一体结构的整体式喷嘴组,该喷嘴组采用铣削方式加工 喷嘴组上所有汽道,然后在两相邻导叶片之间的汽道部位装焊上隔叶件,最后在隔叶件外 圆上再焊接喷嘴组外环。虽然原隔叶件结构喷嘴组技术成熟但也存在如下问题: 1、由于喷嘴组每两个导叶片之间的外侧汽道部位空间需先装配上单个隔叶件,再 通过焊接方式将隔叶件与喷嘴组导叶之间进行焊接连接。但由于蒸汽参数较高的300MW、 600MW汽轮机喷嘴组汽道数量多,导致相邻两导叶片之间节距较小,受喷嘴组整体尺寸所 限,导致两导叶片之间的隔叶件出汽侧部位尺寸较小,焊接质量控制难度加大,且喷嘴组精 加工后出汽侧端面上的隔叶件间的焊缝消缺工作量加大。 2、喷嘴组采用隔叶件结构要求隔叶件与喷嘴组之间的装配精度高,节距小的隔叶 件装配时难度更大,隔叶件结构焊后更容易导致喷嘴组外圆侧汽道不圆滑,最终影响喷嘴 组做功效率。

技术实现要素:

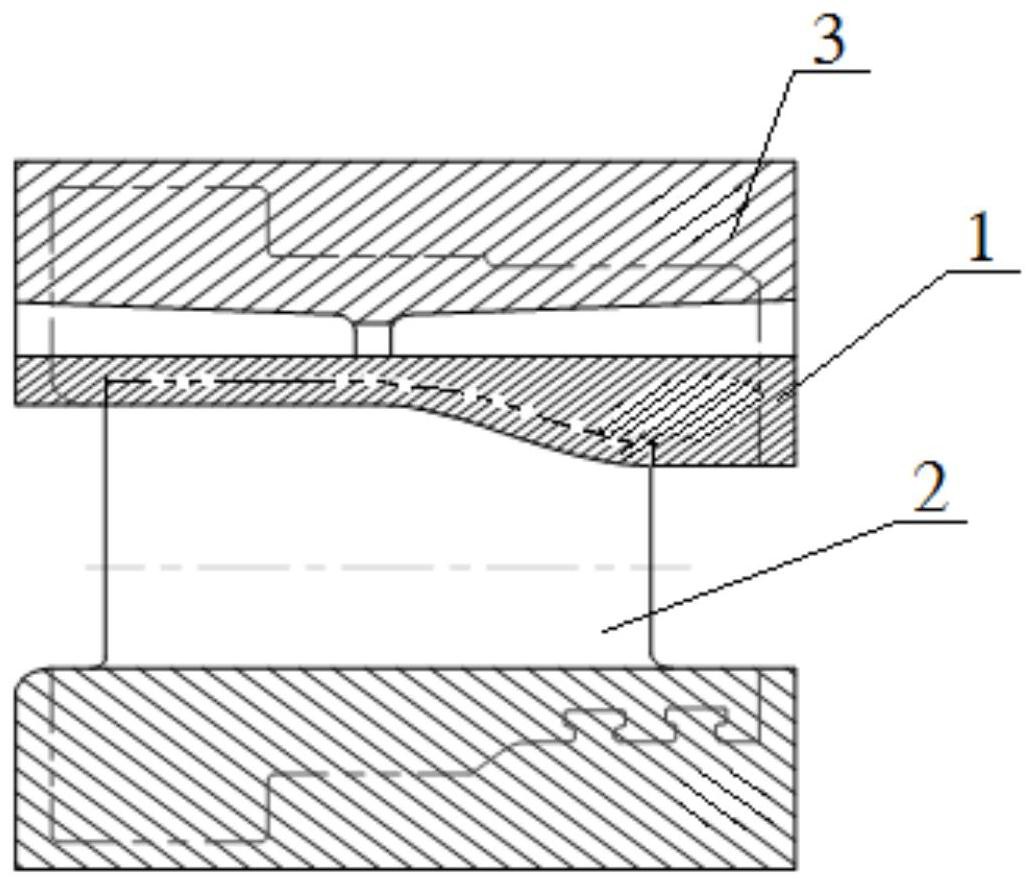

本发明为了解决原有汽轮机喷嘴组隔叶件与喷嘴组导叶片之间焊接质量难以控 制,喷嘴组外圆侧汽道不圆滑,且影响喷嘴组做功效率的问题,进而提出一种汽轮机整体式 喷嘴组用外围带及其加工、装配方法。 本发明为解决上述技术问题采取的技术方案是: 一种汽轮机整体式喷嘴组用外围带包括围带,围带上沿圆周方向设有多个导叶片 型孔,每个导叶片型孔分别套装在相应位置的喷嘴组导叶片外圆上。 一种汽轮机整体式喷嘴组用外围带的加工装配方法包括如下步骤: 步骤一:下料:围带锻件为整圈来料; 步骤二:粗加工:参照围带图纸尺寸对其轮廓进行粗车加工,在图纸尺寸基础上单 边留3mm加工余量,然后进行去应力热处理; 步骤三:精加工:按照围带图纸尺寸对其轮廓进行精车加工,且围带的内圆尺寸比 喷嘴组导叶片的外圆尺寸小2mm~5mm; 步骤四:加工导叶片型孔:首先利用数控镗床钻出围带与喷嘴组导叶片配合部位 的导叶片型孔线切割定位用穿丝孔,然后利用线切割加工出多个导叶片型孔; 步骤五:围带线切割分离:将围带线切割分离成多段圆弧段,由此完成围带的加 工; 步骤六:围带与喷嘴组导叶片装配:将围带的各段圆弧段上的导叶片型孔与喷嘴 3 CN 111594276 A 说 明 书 2/3 页 组导叶片之间一一对应,然后将各段圆弧段套装在喷嘴组导叶片上; 步骤七:焊接固定:采用焊接的方式将导叶片型孔与喷嘴组导叶片之间进行连接, 将围带与喷嘴组导叶片之间焊接成一体; 步骤八:安装喷嘴组外环:将外环焊接到围带的外侧,由此完成围带的装配,完成 整个喷嘴组的装焊工作。 本发明与现有技术相比包含的有益效果是: 本发明提出一种汽轮机整体式喷嘴组用外围带及其加工、装配方法,将原来的喷 嘴 隔叶件 外环结构采用喷嘴 围带 外环来替代,保证汽道圆滑程度,降低隔叶件结构的 装配、焊接难度,保证了焊接质量,将原来彼此分离的隔叶件不再分离而在制造过程中直接 连接成一体形成围带结构,从而也增加了零件刚性,且降低了焊缝长度,大大提高了喷嘴组 外圆侧汽道部位的圆滑程度,提高了喷嘴组的汽道部位尺寸精度,进而提高了汽轮机喷嘴 组做功效率。 在新制的喷嘴组上采用围带结构代替原隔叶件结构,顺利完成了哈汽公司七台河 电厂首台G66.096Z喷嘴组的装配、焊接工作,且该喷嘴组已在电厂安全运行多年。 采用围带结构喷嘴组方案代替原隔叶件喷嘴组方案每台可节约制造成本约17.5 万元。 附图说明 图1是本发明装配在喷嘴组中整体结构的截面示意图; 图2是本发明中围带1的截面示意图; 图3是本发明中围带1外圆展开图的俯视图; 图4是本发明中围带1内圆展开图的俯视图。