技术摘要:

本发明公开一种基于柔度矩阵对角元素变化的起重机械主梁结构损伤识别方法,首先,根据结构尺寸与破损识别要求对待测主梁进行单元划分,设置主梁模型破损前、后的激励点;其次,通过多点输入单点测量的模态实验分别测得起重机械主梁结构破损前、后的时域振动信号,基于 全部

背景技术:

随着工业化进程不断加速,大型起重机日益成为机械、造船、冶金等重大行业生产 中不可或缺的关键设备。大型起重机往往工作环境恶劣;另外,因为起重机造价昂贵,其使 用年限通常会在理论设计寿命基础上被延长。这些都给工业生产带来安全隐患,若不能及 时排查往往会导致严重的安全事故。因此研究大型起重机结构损伤状况评估技术刻不容 缓。 诸多学者研究了不同损伤识别方法在起重机结构上的应用。磁粉检测等传统无损 检测方法已经广泛应用于实际起重机金属结构的安全检测工作中,但这些常规的无损检测 方法一般应用于起重机非工作状态下的检测,操作复杂还会造成不必要的停机,这些常规 的无损检测方法一般应用于起重机非工作状态下的检测,操作复杂还会造成不必要的停 机。声发射技术因其信号过于敏感和相关损伤数据库的缺乏,发展与推广也受到了限制。 基于动力学参数的损伤识别方法因其可实时在线监测数据、信号敏感性等优势逐 渐受到关注,其中基于柔度参数类的损伤识别最具有潜力。一是柔度矩阵与振型成正比,与 结构固有频率成反比,灵敏度比单纯的固有频率参数或振型参数高;二是各阶次振型随着 相应频率的增大对柔度矩阵的影响迅速减小,所以只要测量前几个阶次模态振型和频率就 可以获得较为精确的结构柔度矩阵;三是相比于模态应变能法,无需获取单元刚度等信息, 有利于复杂结构的应用。

技术实现要素:

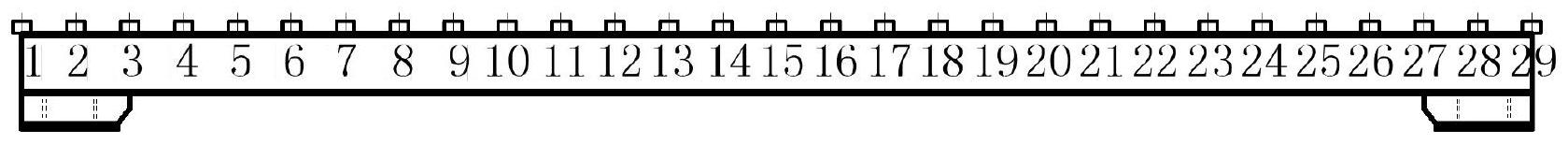

发明目的:本发明为保障起重机尤其是超期服役的起重机进行安全可靠的生产工 作运行,提供一种基于柔度矩阵对角元素变化的起重机械主梁结构损伤识别方法。 技术方案:一种基于柔度矩阵对角元素变化的起重机械主梁结构损伤识别方法, 具体包括以下步骤: (1)根据结构尺寸与破损识别要求对待测主梁进行单元划分,设置主梁模型破损 前、后的激励点; (2)通过多点输入单点测量的模态实验分别测得起重机械主梁结构破损前、后的 时域振动信号,基于频响函数估计得到结构振型和频率等动力参数; (3)读取模态实验对应的原始测试文件,基于模态置信度对实验振型进行匹配; (4)通过破损前后的各阶模态频率和振型等计算各划分单元的局部柔度,所得柔 度矩阵作差并提取对角元素比较进行结构的破损定位。 进一步地,步骤(1)所述的主梁模型破损前、后的激励点数目至少为6个,且破损 4 CN 111609984 A 说 明 书 2/7 页 前、后的激励点布置位置相同。 进一步地,所述步骤(2)包括以下步骤: (21)信号采集前设置力窗用于截取激励信号,设置指数窗用于截取响应信号,缓 解信号泄漏现象; (22)由后期分析所需的最高频率对软件信号采集界面的频率范围和谱线数等参 数进行设置; (24)基于H4频率响应函数估计算法获取系统频响,其计算原理为: 式中,h4为H4法估算的频响函数,h1为H1法估算的频响函数,h2为H2 法估算的频 响函数: 式中,Gxx为位移响应的自功率谱密度函数,Gff为外部激励的自功率谱密度函数, Gxf或Gfx为位移响应与外激励的互功率谱密度函数: 其中,x与f分别为位移响应与外激励,符号*指函数在频域范围上的共轭; (25)为了检验实验采集的信号是否准确,会使用相干函数以表征输入和输出信号 的因果关系程度;函数值介于0到1之间,可以考察响应信号中有多少成分是由激励产生,从 而衡量出噪声干扰的影响;若输出响应完全由所受激励引起,则该数值等于1,一般在反共 振点附近,由于响应很小,信噪比相对降低,相干函数将下降,数值会小于1; (26)基于频响函数分析得到结构振型和频率等动力参数,其频响函数在“模态坐 标”下的表达式为: 式中,Ar称为留数,Ar*为其共轭;下标r代表系统模态阶数,pr与pr*为系统极点: 其中,φi表示待测结构的第i阶模态振型; 由系统极点可以解出被测试件的固有频率ωr、阻尼比ξr,它们之间存在如下关系: 5 CN 111609984 A 说 明 书 3/7 页 (27)模态实验采用可测激励的方法,直接测得关于质量矩阵归一化的振型,或者 采用附加质量换算的方法计算质量归一化因子,再对所测振型作质量归一化处理。 进一步地,所述步骤(3)通过以下公式实现: 其中,Φ u和Φ di i 分别为结构损伤前后第i阶振型。 进一步地,所述步骤(4)通过以下公式实现: 其中,φi表示结构的第i阶模态振型,ωi表示第i阶固有频率,随着频率值的增大, 而柔度影响系数与固有频率为反比关系,故上述求和公式中的高频项的影响可忽略不计, 只需测量前s个低阶模态参数就可获得精度较好的柔度矩阵; 其中,ΔD为柔度改变,下标u和d分别代表结构未损伤与结构受损;提取ΔD中的对 角线元素,元素值越大,则表示该位置发生破损的可能性越大。 有益效果:与现有技术相比,本发明的有益效果:1、相比于起重机的常规无损检测 法(磁粉探伤等),本发明无需停机操作,有利于实时监测;2、常规动力学损伤识别参数往往 需要测试困难且精度难以保证的高阶模态信息,相较而言本发明的损伤识别参数更易获 取,只要测量前几个阶次模态振型和频率就可以获得较为精确的结构柔度矩阵;3、激励位 置移动、传感器位置单一固定的检测设置是可行的,这将有利于实际应用中传感器布置的 简化;4、实验证明,本发明对2mm以上深度的锈蚀损伤都有较好的定位效果。 附图说明 图1是起重机三维简易模型图; 图2是主梁截面示意图; 图3是主梁测试点布置简图; 图4是锈蚀模拟1梁柔度矩阵对角元素差值法损伤定位效果图; 图5是锈蚀模拟2梁柔度矩阵对角元素差值法损伤定位效果图; 图6是锈蚀模拟3梁柔度矩阵对角元素差值法损伤定位效果图; 图7是锈蚀模拟4梁柔度矩阵对角元素差值法损伤定位效果图; 6 CN 111609984 A 说 明 书 4/7 页 图8是锈蚀模拟5梁柔度矩阵对角元素差值法损伤定位效果图; 图9是锈蚀模拟6梁柔度矩阵对角元素差值法损伤定位效果图。