技术摘要:

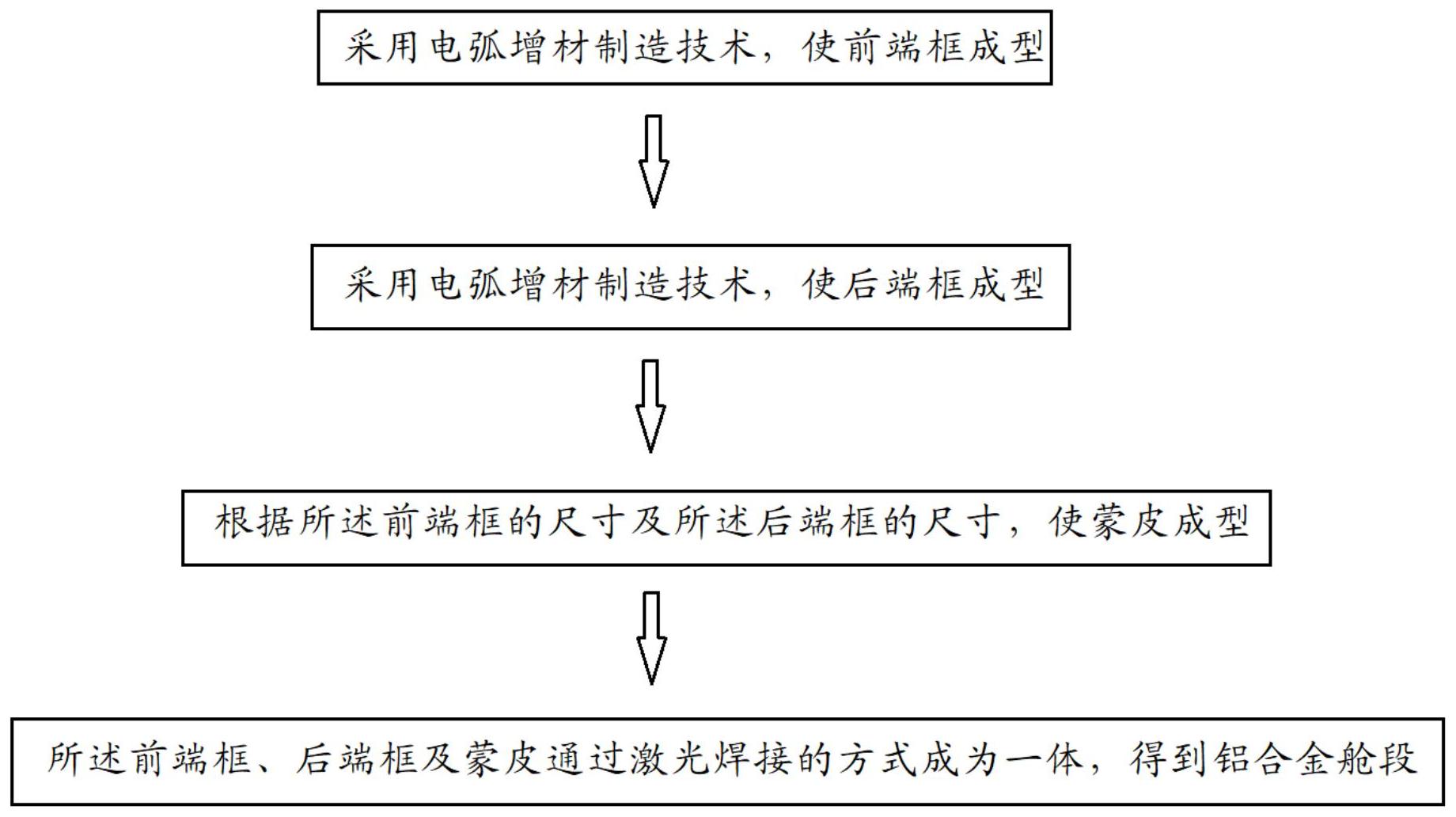

本发明公开了一种铝合金舱段成型方法,属于快速成型技术领域。所述铝合金舱段成型方法包括:采用电弧增材制造技术,使前端框成型;采用电弧增材制造技术,使后端框成型;根据所述前端框的尺寸及所述后端框的尺寸,使蒙皮成型;所述前端框、后端框及蒙皮通过激光焊接的 全部

背景技术:

现阶段铝合金舱段通常采用整体铸造成型,但是,超大直径的铝合金舱段,受成型 设备和技术水平的影响采用整件铸造的方法难以实现,是采用铆接结构,但效率低。 现有技术中,铝合金舱段采用锻环和板料用搅拌摩擦焊的方式成型,直径可达 3.35m,但难以实现3.8米直径、甚至4.5米超大直径的舱段的成型。 搅拌摩擦焊焊接时要求工件必须有刚性支撑,以抵抗焊接时的顶锻力,因此需要 专用的刚性支撑工装,结构复杂,工艺准备时间长、费用高。采用搅拌摩擦焊的方法,舱段本 身也需要承力,所以端框部位留的余量很大(见图1、图2),在焊接后还需要去除大量的端框 部位材料,材料利用率低。 搅拌摩擦焊接结束时搅拌头提出工件,焊缝端头形成一个匙孔,环缝焊接时需要 进行修补;如采用回抽式搅拌摩擦焊,回抽过程的焊缝强度比正常焊接的强度显著降低,因 此,采用搅拌摩擦焊制造舱段时需要在结构设计和工艺实现过程中进行规避。

技术实现要素:

本发明提供一种铝合金舱段成型方法,解决了或部分解决了现有技术中铝合金舱 段采用锻环和板料用搅拌摩擦焊的方式成型,无法实现3.8m及以上超大直径的整体金属舱 段壳体成型,产品加工余量高,物料利用率低,工装结构复杂,增加了生产成本,增加了生产 周期的技术问题。 为解决上述技术问题,本发明提供了一种铝合金舱段成型方法包括:采用电弧增 材制造技术,使前端框成型;采用电弧增材制造技术,使后端框成型;根据所述前端框的尺 寸及所述后端框的尺寸,使蒙皮成型;所述前端框、后端框及蒙皮通过激光焊接的方式成为 一体,得到铝合金舱段。 进一步地,所述采用电弧增材制造技术,使前端框成型包括:根据所述前端框模 型,分析所述前端框的尺寸精度和成型状态,通过仿真软件规划所述前端框成型路径;采用 电弧增材制造技术,根据前端框的精度要求、强度要求及硬度要求,设定送丝速度(焊接电 流)、增材速度、层间等待时间及保护气中氦气的比例;采用电弧增材制造技术进行所述前 端框成型,得到所述前端框。 进一步地,所述前端框的外径D1余量≤5mm;所述前端框的厚度L1余量≤3mm;所述 前端框的高度L11余量≤3mm。 进一步地,所述采用电弧增材制造技术,使后端框成型包括:根据所述后端框模 型,分析所述后端框的尺寸精度和成型状态,通过仿真软件规划所述后端框成型路径;采用 电弧增材制造技术,根据后端框的精度要求、强度要求及硬度要求,设定送丝速度(焊接电 流)、增材速度、层间等待时间及保护气中氦气的比例;采用电弧增材制造技术进行所述后 4 CN 111545938 A 说 明 书 2/4 页 端框成型,得到所述后端框。 进一步地,所述后端框的外径D2余量≤5mm;所述后端框的厚度L2余量≤3mm;所述 后端框的高度L21余量≤3mm。 进一步地,所述根据前端框的尺寸及后端框的尺寸,使蒙皮成型包括:进行铝合金 板材下料,获取若干蒙皮板材;对若干所述蒙皮板材进行滚卷成型,得到若干蒙皮卷;对若 干所述蒙皮卷进行阳极化;将若干所述蒙皮卷组合成形,采用激光焊接焊接成一体。 进一步地,所述蒙皮板材的高度尺寸L32=L-L11-L21,所述蒙皮板材的宽度尺寸 L31=πD2/N,N为整数,其中,L为铝合金舱段的高度,L32为蒙皮的高度,L11为所述前端框的 高度,L21为所述后端框的高度,L31为蒙皮的宽度,D2为所述后端框的外径D2。 进一步地,铝合金板材下料后,采用机械加工的方式加工内部栅格结构;对所述蒙 皮板材进行滚卷成型时,采用的辊子直径从大逐步减小到蒙皮所需要的外径D。 进一步地,所述前端框、后端框及蒙皮通过激光焊接的方式成为一体,得到铝合金 舱段包括:将所述前端框、所述后端框及所述蒙皮组合为一体,并调整外形尺寸;采用激光 焊接的方式将成型的所述前端框、所述后端框和所述蒙皮焊接为一体;加工所述前端框及 所述后端框的端面,去掉余量,保证舱段整体高度L、前端框外径D1、后端框外径D2、舱体锥 度、前后端面平面度、加工前端框、后端框上的对接孔及密封槽的尺寸;得到所述铝合金舱 段。 进一步地,所述调整外形尺寸包括调整舱段圆度、调整所述前端框和所述后端框 的同轴度。 本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点: 由于采用电弧增材制造技术,使前端框成型,采用电弧增材制造技术,使后端框成 型,所以,前端框成型及后端框成型采用电弧增材制造技术,利用逐层熔覆原理,采用焊机 产生的电弧为热源,通过丝材的添加,在程序的控制下,根据三维数字模型由线-面-体逐渐 成形出金属零件,不仅具有沉积效率高,丝材利用率高,整体制造周期短、成本低,对零件尺 寸限制少,易于修复零件的优点,还具有原位复合制造以及成形大尺寸零件的能力,由于根 据前端框的尺寸及后端框的尺寸,使蒙皮成型,前端框、后端框及蒙皮通过激光焊接的方式 成为一体,得到铝合金舱段,所以,前端框、后端框及蒙皮采用激光焊接的方式成为一体,为 非接触式焊接,作业过程不需加压,焊接过程只需保证蒙皮外形尺寸即可,工装简单,成本 低,激光焊接热影响区金相变化范围小,因热传导导致的变形小,且可实现高速焊接,可以 实现3.8m及以上超大直径的整体金属舱段壳体成型,将舱段分为前端框、后端框及蒙皮三 个部分,分别成形后焊接成一体,减小了产品加工余量,提高了物料利用率,工装结构简单, 降低了生产成本,缩短了生产周期。 附图说明 图1为本发明实施例提供的铝合金舱段成型方法的流程示意图; 图2为图1中铝合金舱段成型方法的铝合金舱段的结构示意图; 图3为图1中铝合金舱段成型方法的前端框的结构示意图; 图4为图1中铝合金舱段成型方法的后端框的结构示意图; 图5为图1中铝合金舱段成型方法的蒙皮的结构示意图。 5 CN 111545938 A 说 明 书 3/4 页