技术摘要:

本发明公开了一种在烧结过程脱除砷、锡、锌的铁矿烧结方法,包括:用造球盘制备小球,制备小球所用原料包括:含砷、锡、锌的铁精矿80‑90%,焦粉10‑20%;将所述小球配入烧结混合料中,按照重量百分比计,小球为10‑20%,1#澳粉30‑35%,2#澳粉10‑15%,第二精矿 全部

背景技术:

随着钢铁工业的发展,我国铁矿资源日益紧缺,一些复杂难处理铁矿资源正被大 力地开发利用。包钢黄岗梁铁矿同时伴生有大量砷、锡、锌等有色金属,且共生关系非常复 杂,给矿物分离带来很大困难。从20世纪70年代开始,许多学者针对该矿的综合利用进行了 大量研究。其中,生物预氧化法具有环境友好、费用低等特点,但其主要用于黄金矿中砷的 脱除,而且生物预氧化法不能脱除该矿中的锡和锌;采用多段磨选法获得的铁精矿中砷、锡 和锌含量明显降低,但其含量仍然超过高炉对冶炼原料的要求。采用煤基回转窑强还原焙 烧工艺可同时实现铁、砷、锡和锌的综合利用,对环境及设备要求不高,但所需焙烧时间长, 能耗高,导致产量低和成本高,目前也未投入工业化应用。

技术实现要素:

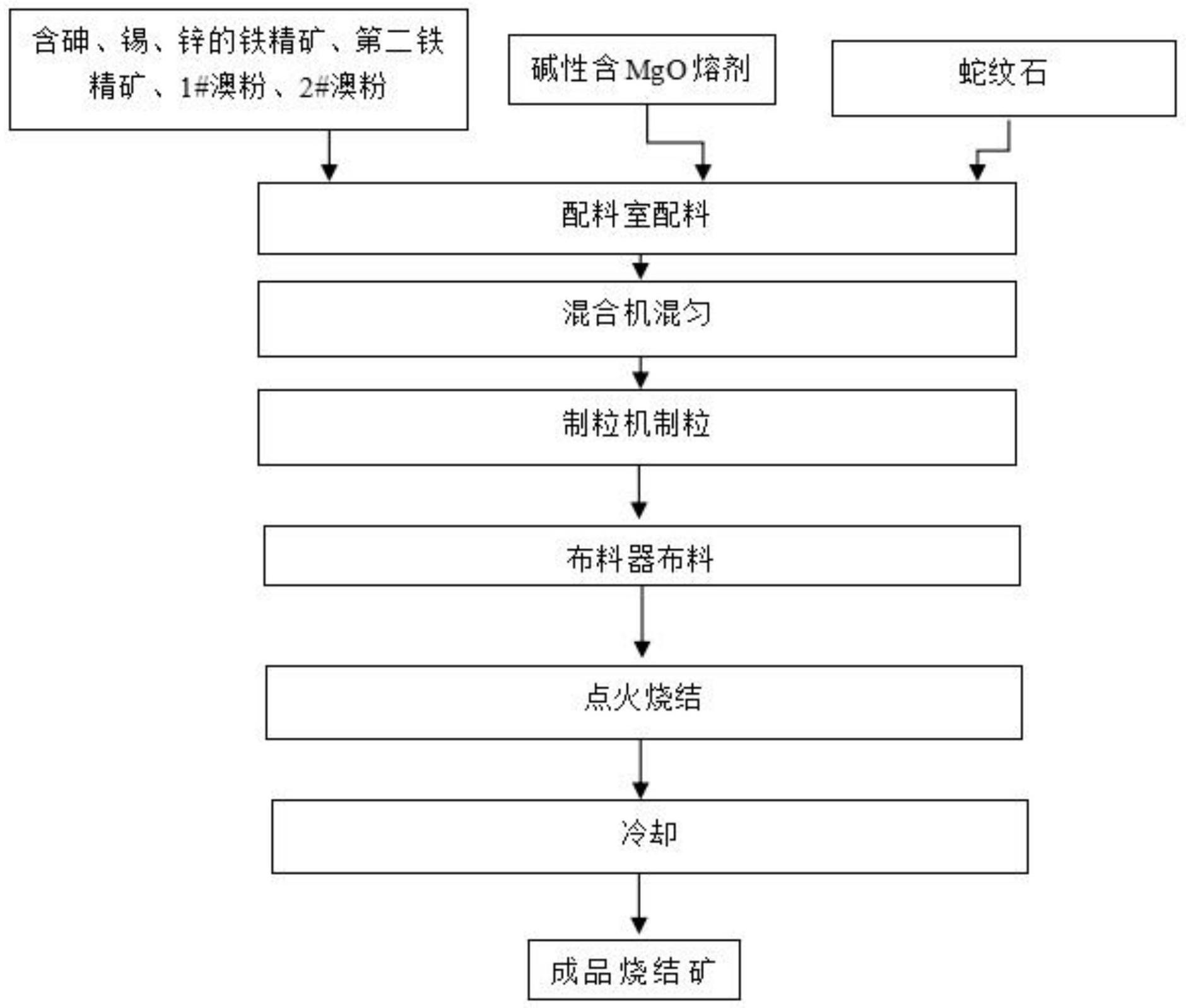

本发明的目的是提供一种在烧结过程脱除砷、锡、锌的铁矿烧结方法,并获得冶金 性能较优的烧结矿。 为解决上述技术问题,本发明采用如下技术方案: 一种在烧结过程脱除砷、锡、锌的铁矿烧结方法,包括如下步骤: S1、用造球盘制备小球,要求小球平均粒径为5mm,制备小球所用原料按照重量百 分比包括:含砷、锡、锌的铁精矿80-90%,焦粉10-20%; S2、将所述小球配入烧结混合料中,按照重量百分比计,小球为10-20%,1#澳粉 30-35%,2#澳粉10-15%,第二精矿为30~35%,蛇纹石1.0%~3.0%,生石灰3.0~3.5%, 消化白云石0-1.5%,石灰石7-9%,焦粉配比为4.10-4.20%; S3、将所述混合料经过布料设备装入烧结杯内,将所述生混合料经烧结杯点火、烧 结、冷却工序,得到种在烧结过程脱除砷、锡、锌的烧结矿。 进一步的,所述造球盘工艺参数控制:生球制备时间10min,压实时间21min,球盘 转速30r/min,球团直径1m。 进一步的,所述含砷、锡、锌的铁精矿的化学成分按照重量百分比包括:TFe为66.0 ~67.0%,FeO为27.0~31.0%,MgO为0.20~0.60%,CaO为1.50~2.00%,Al2O3≤0.5~ 1 .0%,SiO2为2.00~3.00%,Sn≤0.20~0.30%,As为0.03%~0.05%,Zn为0.20%~ 0.30%;所述含砷、锡、锌的铁精矿中粒度≤0.074mm的精矿占所述含砷、锡、锌的铁精矿总 重量的百分比至少为80%。 进一步的,所述的焦粉按照重量百分比包括:SiO2≤8.0%,固定碳≥85.0%,CaO ≤1.00%,Ig≥85.0%,所述焦粉粒度≤0.1mm的细磨粉料占所述石灰石总重量的百分比为 ≥95%。 4 CN 111593196 A 说 明 书 2/5 页 进一步的,所述造球时间为:制备母球时间3mim,母球长大时间7min,球团压实时 间为10min。 进一步的,1#澳粉的化学成分按照重量百分比包括:TFe为59.5~61 .5%,FeO≤ 0.5%,MgO为0.10~0.20%,CaO为0.01~0.15%,Al2O3为2.0-2.5%,SiO2为3.5-4.5%, K2O≤0.02%,Na2O≤0.02%,F≤0.05%;所述1#澳粉中粒度≤3mm的精矿占所述1#澳粉总 重量的百分比为50-55%。 进一步的,2#澳粉的化学成分按照重量百分比包括:TFe为58.0~58.30%,FeO≤ 0.5%,MgO为0.05~0.10%,CaO为0.01~0.10%,Al2O3≤2.2-2.6%,SiO2为5.0-5.5%, K2O≤0.02%,Na2O≤0.02%,F≤0.05%;所述2#澳粉中粒度≤3mm的精矿占所述2#澳粉总 重量的百分比为45-50%。 进一步的,所述第二铁精矿的化学成分按照重量百分比包括:TFe为65 .0~ 66.6%,FeO为27.0~31.0%,MgO为0.87~1.30%,CaO为0.8~1.95%,Al2O3≤0.2%,SiO2 为1.05~2.04%,K2O≤0.15%,Na2O为0.05%~0.20%,F为0.25%~0.50%;所述第二铁 精矿中粒度≤0.074mm的精矿占所述第二铁精矿总重量的百分比至少为90%。 进一步的,所述的蛇纹石按照重量百分比包括:MgO≥38%,SiO2≤38%,Ig≤ 10%,所述蛇纹石矿物中粒度≤3mm的细磨粉料占所述蛇纹石矿物总重量的百分比为 100%; 所述的生石灰按照重量百分比包括:SiO2≤4.0%,CaO≥84%,MgO≥3.5%,Al2O3 ≥12%,所述生石灰矿物中粒度≤3mm的细磨粉料占所述生石灰总重量的百分比为100%; 所述的消化白云石按照重量百分比包括:SiO2≤2.0%,CaO≥29.0%,MgO≥20%, Ig≤40%,所述消化白云石中粒度≤3mm的细磨粉料占所述消化白云石总重量的百分比为 ≥85%; 所述的石灰石按照重量百分比包括:SiO2≤2.0%,CaO≥29.0%,MgO≥20%,Ig≤ 40%,所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为≥85%; 进一步的,按照重量百分比计:所述小球为10%,所述1#澳粉为35%,2#澳粉为 15%,蛇纹石为2.00%,石灰石为7.50%,生石灰为3.30%,消化白云石为1.50%,烧结基体 焦粉配比为4.15%。 进一步的,所述点火的条件:温度为1000-1100℃;所述烧结的条件:料层厚度690- 710mm,废气负压10-11.5Kpa,终点温度330-370℃。 与现有技术相比,本发明的有益技术效果: 针对使用砷、锡、锌的铁精矿制备的烧结矿,通过应用制备含碳球团及复合烧结的 技术手段,在保证烧结矿的转鼓强度及冶金性能均满足高炉需求前提下,实现砷、锡、锌等 有害元素在烧结过程中的脱除。 附图说明 下面结合附图说明对本发明作进一步说明。 图1为本发明在烧结过程脱除砷、锡、锌的铁矿烧结方法的工艺流工程图。 5 CN 111593196 A 说 明 书 3/5 页